特种车辆关键部件疲劳寿命预测与分析

2020-11-24金嘉琦邹姗姗王显荣戚基艳

金嘉琦,邹姗姗, 王显荣,戚基艳

(1.沈阳工业大学 机械工程学院,沈阳110870;2.辽河油田青海分公司,青海 德令哈816000)

0 引 言

舰载机牵引车是能在不同的特殊环境下完成一系列特殊任务的一种装备,可以在各种恶劣的作业环境下,依靠本身能力来实现舰载机的稳定移动和精准停放[1]。举升机构举升轴作为舰载机牵引车主要承载部件之一,其疲劳寿命的大小既反映了自身的疲劳可靠性,又会在一定程度上影响到举升机构和整车的可靠性,因此,研究举升机构举升轴的疲劳寿命具有实际意义。

疲劳寿命一直是国内外学者关注的热点问题,辛红敏、吴华伟[2]提出了一种灰色系统理论预测刀具的疲劳寿命;宋威震、杨庆勇等[3]针对前欧拉法在预测裂纹扩展时小步长、精度低的问题,提出一种基于扩展有限元与极限学习机相结合的方法, 用于预测含裂纹板结构的疲劳寿命;ZhaoDan 等[4]在小样本疲劳寿命数据的条件下,基于灰色理论实现了钢丝绳在不同载荷条件下的疲劳寿命预测;L. Maragoni,P.A. Carraro,M. Quaresimin[5]提出了一个模型来预测在承受拉伸疲劳载荷的多孔单向复合材料层中裂纹萌生的寿命。而这些研究主要针对特定问题的疲劳寿命问题,目前对于特种车辆的举升机构举升轴疲劳寿命的研究在国内还是空白。

为了研究舰载机牵引车举升机构举升轴的疲劳寿命,首先对举升机构进行疲劳寿命分析,得到举升轴为关键易损部位;其次将举升轴易损部位做成试件,进行疲劳拉伸实验,得到关于举升轴的S-N 曲线;然后通过有限元分析得到关于举升轴的疲劳寿命;最后将举升机构关键部位举升轴的疲劳寿命与事先得到的关于举升轴S-N 曲线的疲劳寿命进行对比分析,得到关于举升轴的疲劳寿命的误差。

1 基于N-code的舰载机牵引车举升机构疲劳寿命分析

对举升机构进行疲劳可靠性分析,首先要得出举升机构承载部位的载荷谱,其次通过N-code 得到举升机构的应力分布,最后需要通过一种疲劳累积损伤法则[6]对举升机构进行疲劳寿命预测与评估[7]。

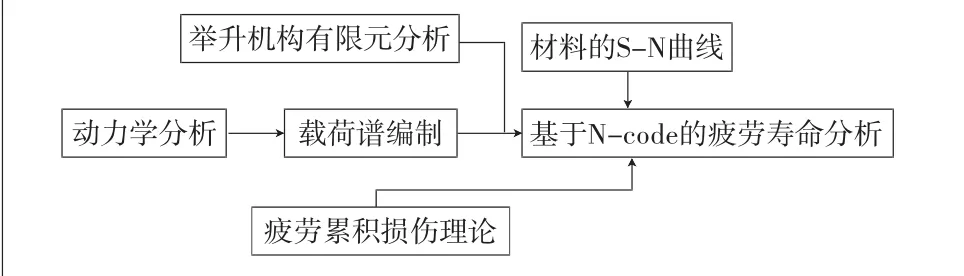

预测举升机构的疲劳寿命,分析流程如图1 所示。

图1 举升机构疲劳寿命分析流程

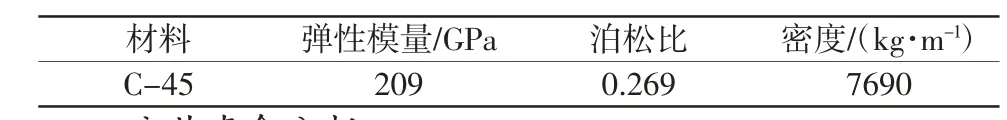

1.1 材料疲劳特性

对举升机构进行疲劳分析,首先需要确定该结构材料的S-N 曲线。本舰载机牵引车举升机构使用的金属材料为C-45。在N-code 软件中生成修正后的S-N 曲线,如图2 所示。

图2 C-45 修正后的S-N 曲线

1.2 疲劳寿命分析

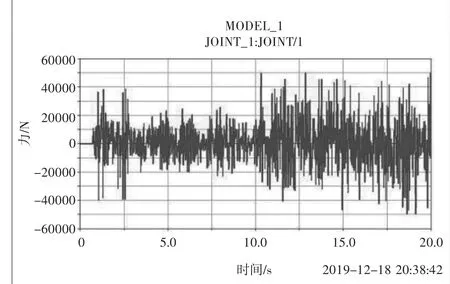

本文之所以采用一种比较稳健的Goodman 方法,是因为举升机构存在着随机且有较大均值作用的载荷[8]。将Adams 动力学仿真求出的载荷谱导入到N-code 中,评估举升机构疲劳损伤的参考标准是依据最大主应力,来求出该机构的疲劳寿命。图3 为Adams 动力学仿真求出的举升机构载荷时间历程图;图4 为举升机构静力学分析得到的举升机构应力云图。图5 为举升机构关键部件举升轴疲劳寿命云图,其中最小寿命发生在举升机构中的举升轴与斜面滑块接触部位,这是由于该处主要承受舰载机对牵引车的载荷作用,承受的应力较大。图6 为举升机构疲劳损伤云图,由疲劳损伤云图可判定机构的关键易损部位为举升轴。

图3 举升机构载荷时间历程图

图4 举升机构应力云图

图5 举升机构疲劳寿命云图

2 构建举升轴的疲劳寿命曲线

本文首先通过Workbench 对舰载机牵引车举升机构的举升轴进行模态分析和谐响应分析,然后在仿真结果的基础上对其试件进行拉压疲劳试验,其次根据实验结果构建其疲劳寿命曲线(S-N)。

2.1 举升机构关键部件有限元仿真分析

为了构建举升机构关键部件的S-N 曲线,要对其进行拉压疲劳试验,其中拉压疲劳试验的数据是通过对其进行有限元仿真分析得到的。

本文首先建立举升机构关键部件的有限元模型,其次在Workbench 中对其进行模态分析和谐响应分析,表1为举升轴模态分析结果,表2 为举升轴谐响应分析结果。

2.2 拉压疲劳试验

表1 举升轴模态分析结果 Hz

目前,在对大多数模型进行疲劳寿命预测分析时,需要其模型的S-N 曲线,但获得比较困难,基本采用模型基材的S-N 曲线或者采用模型的基材做成疲劳试件进行疲劳试验获得S-N 曲线,与模型实际S-N 曲线存在很大误差,采用这种获得模型S-N 曲线的方法,会造成模型疲劳寿命预测分析的不准确。

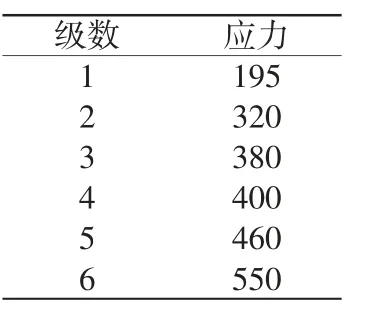

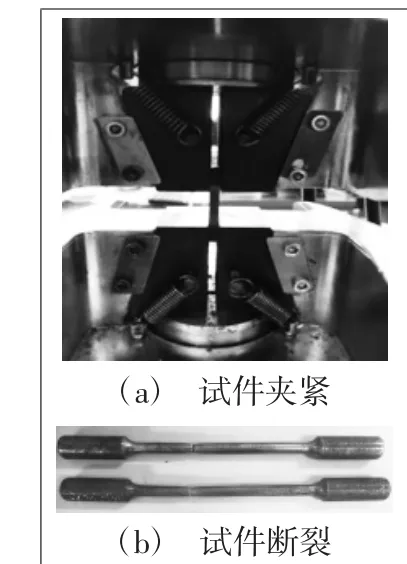

因此,为了缩小与模型实际S-N曲线的误差,本文通过有限元疲劳寿命分析找到举升机构关键部件的易损部位,然后在举升轴的实际零件上(如图7),进行线切割作为疲劳寿命试验的试件,疲劳试件尺寸与形状如图8所示。上述的两种方法与本文采用的获得S-N曲线的方法相比没有考虑易损部位及加工工艺性等,而且本文的方法结合了举升机构关键部件的工况实际,使模型疲劳寿命预测分析更准确,更贴近实际。本文对举升机构举升轴进行谐响应分析得到不同的六阶最大应力作为对疲劳试件进行疲劳试验的循环应力,本文测定S-N曲线采用成组法[9],应力比R=0.35,频率为12 Hz 的条件下进行试验,本次试验共分为6 组,每组包含3 根疲劳试件,一共有18 根疲劳试件。因此,疲劳试验需要进行6 次,每次试验需要对3 根疲劳试件进行轴向拉压疲劳试验,图9 为试验过程,表3为实验数据。

图6 举升机构疲劳损伤云图

表2 举升轴谐响应分析结果 MPa

图7 举升轴零件图

图8 疲劳试件

图9 试验过程

表3 试验数据

将表3 的实验数据输入到Workbench 中,构建出举升机构关键部件的S-N 曲线,如图10所示。

图10 举升轴的S-N 曲线

3 举升轴的疲劳寿命分析

3.1 举升轴的材料与疲劳分析设置

在AnsysWorkbench 中在材料属性中添加C-45 材料属性及疲劳S-N 曲线,如表4 所示。添加疲劳分析选项,设置循环载荷,进行疲劳寿命Fatigue Tool 分析。

表4 材料数据

3.2 疲劳寿命分析

经过有限元的疲劳寿命分析,得出了举升轴的life 云图,如图11 所示。

通过Workbench 得到的疲劳寿命分析结果是4.211×105次,即为举升轴的疲劳循环次数。

图11 疲劳寿命分析云图

4 疲劳寿命计算与对比

4.1 线性累计损伤理论

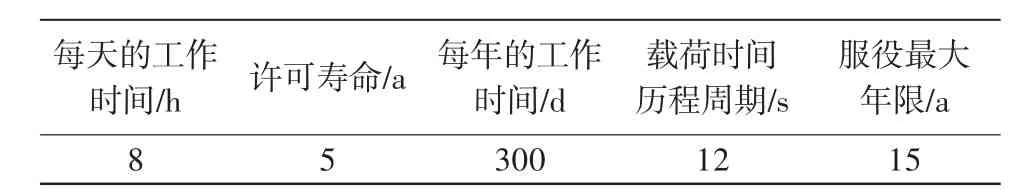

线性疲劳累计损伤理论是指不同的力造成的损伤是不一样的,可以进行叠加,若结构发生疲劳破坏是因为叠加的疲劳损伤达到了相应的数值[9]。本文采用修正迈因纳理论,即在迈因纳理论基础上添加一个修正因子α。

式中:ni为每次运行中某种循环的循环次数;Ni为根据该循环的应力值,由零件的S-N曲线[10]确定出的该循环下的疲劳寿命;r为分解出的循环种类数。

表5 舰载机牵引车举升轴的实际工作参数

4.2 疲劳寿命计算结果分析

5 结 论

通过对舰载机牵引车举升机构举升轴疲劳寿命分析,验证了基于试验得到的S-N曲线获得疲劳寿命方法的精确性。对特种车辆的疲劳寿命分析和相关技术研究有着深远意义。

1)提出基于N-code的举升机构疲劳寿命分析,得到举升机构关键易损部位为举升轴,最小寿命存在于举升轴处,循环次数为4.097×105次,确保了举升轴疲劳寿命分析的精确性。

2)提出基于举升轴的疲劳拉伸实验,构建举升轴本身的S-N 曲线,得到其疲劳寿命为4.221×105次,为其疲劳寿命分析提供了数据支持。

3)将基于N-code 的举升机构疲劳寿命分析与基于举升轴S-N 曲线的疲劳分析进行对比分析,得到基于举升轴S-N 曲线的疲劳寿命更加接近举升轴的真实服役年限。为特种车辆的优化改进以及检修维护提供了理论依据。