沉桩方式及桩型对湛江组结构性黏土中单桩承载力时效性的影响

2020-11-24陈东升周标和吴春燕

陈东升, 周标和, 吴春燕, 汤 斌

(桂林理工大学广西岩土力学与工程重点实验室, 桂林 541004)

近年来由于北部湾地区开发,一批国家重点工业项目坐落于广东省湛江市东海岛沿岸。这些项目中建(构)筑物的基础形式大多采用桩基础。以宝钢湛江钢铁项目为例,其基础形式均采用管桩基础,埋深30~60 m。东海岛沿岸地区广泛分布着湛江组结构性黏土,因其特有的工程性质,处在该土层中的桩基极限承载力在不同时间段呈现出较大的差异。具体表现为沉桩初期承载力较低,而沉桩结束后其承载力并非一成不变,而是随着时间的增长逐渐提高,表现出明显的时效性。在湛江组结构性黏土层中进行桩基工程实践时,如果能够合理利用桩基承载力增加的时效性,在保证工程安全的前提下就可以降低工程成本。

20世纪初期Wendel首次发现桩基承载力随时间而改变的现象并称之为时效性,之后中外学者对其展开了深入研究。目前针对桩基时效性现象的研究手段主要有以下4种。

(1)理论分析法。王家涛等[1]基于球孔扩张理论计算不同时间的桩侧极限摩阻力和桩端阻力,进而得出不同休止期静压桩极限承载力。李桂宝等[2]从荷载传递角度分析得出了软土中预制桩不同休止期桩身不同部位的侧摩阻力及桩土相对位移的变坏规律。曹权等[3]以有效应力理论为基础,在考虑了多层土中各个土层刚度指数对固结指数的影响,以及固结系数对孔隙水压力消散规律的影响后得出了单桩桩侧摩阻力时效性理论解。李静培等[4]基于总应力法推导出黏土地层中静压桩时变承载力解析解。李飒等[5]总结131根桩的实测数据提出以恢复速率作为极限承载力恢复指标并建立了恢复速率与时间的关系。

(2)数值模拟法。赵健利等[6]利用Abaqus有限元分析软件基于薄层单元法模拟单桩的挤土效应,结果显示单桩施工的有效影响范围为5倍桩径,竖向为2倍桩长。吴曾伟[7]应用大型分析软件GTS设置,摩擦单元对桩-土进行三维有限元模拟,结果表明接触面最终剪力、剪切模量、桩端弹簧刚度以及土体弹性模量对单桩竖向荷载作用下的Q-S曲线影响显著。付冬[8]运用Abaqus软件对6根不同桩长的承载力形状进行模拟计算,得出不同桩长的Q-S曲线均为陡降型,有明显拐点。冯志焱等[9]采用三维数值模拟分析了桩周土在固结过程中的孔隙水压力、桩端阻力、桩侧摩阻力与单桩承载力的变化规律。

(3)模型实验法。胡永强等[10]对桩土接触界面滑动摩擦机制进行研究,结果表明,桩土接触面由湿摩擦转变为干摩擦,桩侧摩阻力提高。梁越等[11]通过改进直剪实验研究钢-土剪切特性,结果表明,随着预压时间的增长,土体摩擦角、黏聚力呈现增大的趋势,一段时间后趋于稳定。汤斌等[12]对湛江组结构性黏土中模型试验分析结果表明湛江组结构性黏土中桩基时效性明显,在沉桩15 d以内增长显著。

(4)原位实验法。蔡伟群等[13]对江西地区部分试桩进行多次复打检测,单桩竖向极限承载力前期增长较快,4~8 d增长40%,后期增长缓慢。张明义等[14]对砂土及风化砂岩中抗拔桩承载力分析,认为泥浆护壁是导致单桩承载力时效性明显的主要原因。左宏亮等[15]对哈尔滨地区某工程预应力管桩进行哥实复压实验发现其承载力在短时间内有很大提高,在间隔10 d左右增长50%。钟世心等[16]对现场试桩进行承载力分析认为挤土效应并非是决定钢管桩承载力时效性的关键因素,沉桩时对桩周土体扰动越小,承载力增长率越小。董春晖等[17]对山东潍坊地区工程试桩进行复压实验,认为沉桩结束13 d后桩侧摩阻力时效性发挥主要作用。以上研究表明,沉桩结束后桩基的承载力并不是稳定不变的,而是随时间的变化逐渐呈现增加的趋势,桩土作用机制和桩基承载性状具有明显时效性并且存在地区差异和地层差异。但是承载力的增长幅度和速率受沉桩方式、桩的类型以及土体结构、物理力学性质等因素影响,它们之间的作用过程和方式以及对承载力的影响机理仍不被人们所完全掌握。

理论分析、数值模拟都是建立在理想化模型基础之上的并不能有效地、全面地反映现场复杂的实际情况。室内模型实验虽有相似理论做指导,可以贴近工程实际,但是室内模型实验针对的基本都是扰动土或者重塑土,同样很难反映现场的实际土层,模型桩多以钢管、铝管、PVC管制作,而工程实际基本是钢混桩,因此桩土间摩擦存在差异。目前现场原位实验多以工程试桩为基础对同一根桩进行多次复压法。采用此方法首先面临的问题就是实验场地是否均匀。并且所有试桩是否在同一土层有待考究,其次对同一根试桩进行多次复压,势必会对桩周土产生重复扰动,土体将会产生累计损伤。实验所得承载力很可能低于实际承载力。最后工程试桩往往穿越土层较多,不是单层土,因此很难确定是哪层土对承载力时效性贡献起决定性因素,并且实验数据单一,存在偶然性。基于以上不足,现以广东省湛江市一处具有典型湛江组黏土地层为地基,进行单桩原位静载试验,探讨湛江组结构性黏土中单桩时效性与沉桩方式、桩型的关系,为实际工程设计,施工等提供理论指导和技术支持。

1 单桩原位静载试验

1.1 试验场地概况

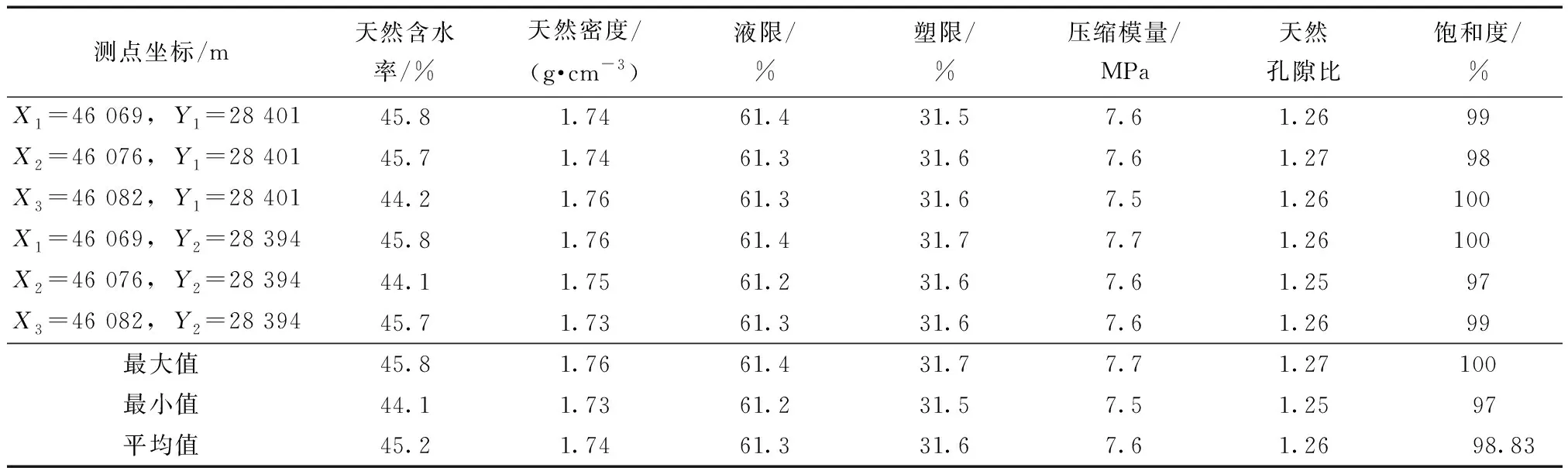

通过已有区域地质资料及工程地质调查,在广东省湛江市东海岛宝钢湛江钢铁厂选取长约100 m、宽约10 m的空地进行勘察、钻探、取样。对其进行土体的物理力学性质试验,试验结果如表1所示。

表1 试验场地土体参数Table 1 Soil parameters of test site

1.2 单桩承载力时效性原位静载试验

1.2.1 模型桩

试验采用的模型桩为钢筋混凝土桩。在试验现场布置不同沉桩方式、不同桩型的模型桩,共4组,每组7根。模型桩设计参数如表2所示。

表2 模型桩设计参数Table 2 Model pile design parameters

1.2.2 试验装置

反力装置由长3.5 m、宽1.2 m、高0.5 m支架,1.8 m长、8 t地锚钻4根,1 m横梁两根,以及链接装置2个组成。加载装置由10 t液压千斤顶以及在千斤顶和模型桩之间设置的一根长1 m的传力柱进行加载,由BHR-4型重力传感器及配套数字测力仪控制荷载分级。沉降观测由加载点两侧对称放置的数显千分表提供。千分表放在基准梁上。桩周土孔隙水压力监测由12个XB-140型振弦式孔隙水压力计,以及XB-180型振弦式多功能读数仪完成。试验装置如图1所示。

图1 试验装置Fig.1 Test equipment

1.2.3 单桩原位静载试验

(1)沉桩前准备。在场地勘察过程发现,场地表层500 mm以上土层由于降雨、暴晒等原因已经硬化、风化失去天然状态,为了避免试验中裸露土层受到类似影响,本试验将模型桩穿过上覆1 m土层,在确定桩位后,首先人工开挖深度1 m左右孔洞,埋设直径160 mm PVC管,管外回填,模型桩从PVC管内沉入预定深度。

(2)孔隙水压力计埋设。在确定桩位及1 600 mm PVC管埋设完成之后,在距离PVC管100 mm即1倍桩径处用洛阳铲开孔。埋设孔隙水压力计。孔隙水压力计埋设安装严格按照《孔隙水压力测试规程》(CECS 55—93)执行。埋设完成后每天进行监测。

(3)沉桩。孔隙水压力计埋设一周后开始沉桩,先将模型桩竖立在160 mm PVC管内,由DYLC履带式静探车压入预定深度。DYLC履带式静探车可以同时完成静压、振动两种方式沉桩。并且可以保证模型桩垂直压入指定深度完成沉桩。

(4)单桩原位静载试验。沉桩结束后0、1、3、7、14、28 d对各组模型桩进行静载试验,静载试验采用慢速荷载维持法,静载试验操作步骤按照广东省标准《建筑地基基础设计规范》(DBJ 15-31—2016)单桩竖向抗压静载荷试验要点执行。

(5)数据处理。试验数据计算、分类、处理以及绘图可由Excel、Origin2016制图软件辅助完成。单桩竖向极限承载力通过Q-S曲线确定。孔隙水压力按式(1)计算。

(1)

式(1)中:u为孔隙水压力,kPa;k为振弦式孔隙水压力计灵敏度,kPa/Hz;f0为孔隙水压力计在零压时的频率,Hz;fi为孔隙水压力计在测量时的频率,Hz。

2 试验结果及分析

2.1 单桩竖向极限承载力随时间的变化规律

运用Excel画出各组模型桩的Q-S曲线,其极限承载力取Q-S曲线上发生明显陡降的起始点所对应的荷载值为单桩竖向极限承载力。比较0 d时单桩竖向极限承载力与其承载力预估值,可以得到试桩在沉入初期承载力的损失百分比,比较28 d时单桩竖向极限承载力与其0 d时单桩竖向极限承载力值,可以得到试桩在整个休止期承载力的增长百分比,各组模型桩在不同休止期的竖向极限承载力及损失百分比和增长百分比如表3所示。

由表3可以看出,各组模型桩在沉桩后0 d,极限承载力均大幅度低于预估承载力,沉桩方式相同的情况下,极限承载力损失最大的是静压方桩,为41%,最小的是静压管桩,为30%。桩型相同的情况下,单桩竖向极限承载力损失为振动沉桩34%,静压沉桩32%。承载力损失的主要原因是:一方面来源于沉桩过程中引起桩周土孔隙水压力上升,有效应力减小;另一方面主要来源于沉桩过程中对桩周土体的扰动。28 d时单桩竖向极限承载力均低于承载力预估值,原因是:①以工程实际对模型桩极限承载力进行预估,可能造成预估结果偏大;②湛江组结构性黏土具有明显触变性,沉桩过程中,桩周土受到扰动损失的强度尚未恢复;③湛江组黏土具有明显的结构性,沉桩过程中对桩周土体造成结构性损伤,土体部分结构强度无法恢复。故28 d时其极限承载力均低于承载力预估值。由表3还可以看出,随着休止时间的增加各组模型桩的极限承载力均有不同幅度的恢复。恢复幅度最大的静压圆桩,为27%,恢复最小的振动圆桩,为16%。不同模型桩的增长幅度如图2所示。

表3 实测不同休止期单桩竖向极限承载力及损失百分比和增长百分比Table 3 Measured vertical ultimate bearing capacity, loss percentage and increase percentage of single pile at different resting periods

由图2可以看出,各组模型单桩竖向极限承载力均随休止时间的增加而逐渐增大。且单桩竖向极限承载力增大的速率表现为前期(0~7 d)增长快,后期(7~28 d)增长慢。

图2 各组模型桩极限承载力增长幅度Fig.2 Growth of ultimate bearing capacity of each group of model piles

模型桩的沉入方式及桩型不同,其竖向极限承载力增大的速率和幅度也不同。当沉入方式相同时,圆桩的竖向极限承载力增大的速率和幅度最大,管桩次之,方桩最小;当桩型相同时,静压桩的竖向极限承载力增大的速率和幅度比振动桩大。

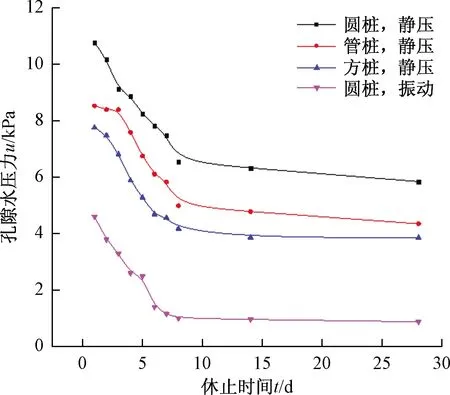

影响单桩承载力时效性主要因素有桩端土的压密、土壳效应、孔隙水压力的消散导致桩周土体再固结、黏土触变性。桩端土的压密和土壳效应这两种因素的本质都是增加了桩端阻力。已有研究表明在沉桩23 h后桩端阻力基本不在增加而是维持在一个稳定值[17],因此这两种因素受时间影响较小。孔隙水压力的消散导致桩周土体再固结和黏土触变性这两种因素受时间影响明显。图3所示为各组模型桩孔隙水压力消散规律。从图3可以看出,各组模型桩孔隙水压力在7 d时基本消散完成,在0~7 d时单桩竖向极限承载力增长主要是孔隙水压力的消散引起,所以增长快,孔隙水压力消散规律与单桩 竖向极限承载力增长规律基本吻合。在7~28 d时单桩竖向极限承载力增长主要由湛江组结构性黏土的触变性引起,因为触变过程是复杂且缓慢的,所以增长缓慢。

图3 各组模型桩孔隙水压力消散规律Fig.3 Dissipation law of pore water pressure of model piles in each group

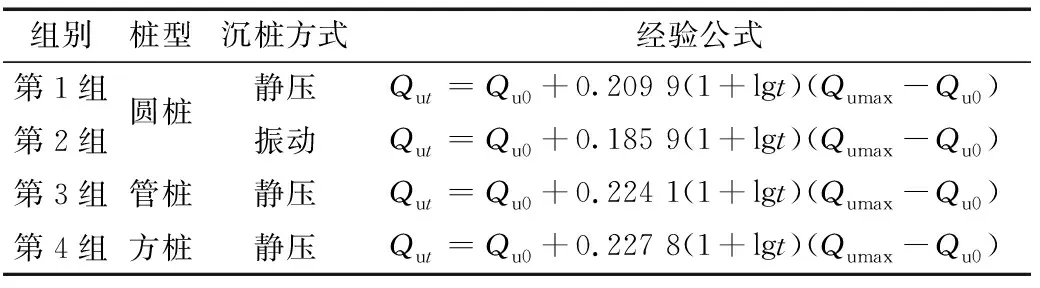

2.2 承载力时效性经验公式

单桩竖向极限承载力随时间的变化规律可以用经验公式表示,根据工程经验、工程试桩资料统计分析,在同一土质情况下,考虑时间效应的预制桩沉桩后任意间歇时刻单桩竖向极限承载力可以用经验公式[18]表示为

Qut=Qu0+α(1+lgt)(Qumax-Qu0)

(2)

式(2)中:Qut为任意间歇时刻单桩竖向极限承载力,kN;Qu0为沉桩后初始时刻的单桩竖向极限承载力,kN;Qumax为单桩沉桩后试验周期内最大极限承载力,kN;α为时效性系数;t为休止时间。

引入过度算子β=α(1+lgt),通过式(2)建立β与t的关系曲线,将β与t的关系曲线转换为关于t的对数坐标形式,通过Origin2016软件进行拟合,Qut、Qu0、Qumax均可通过桩基静载试验获得,因此只要确定时效性相关系数α,即可得出适用湛江组结构性黏土中单桩任意间歇时刻极限承载力计算公式。进行自定义函数拟合,求出α,分别为:静压圆桩α=0.209 9,振动圆桩α=0.185 9,静压管桩α=0.224 1,静压方桩α=0.227 8。时效性系数α与沉桩方式、桩型密切相关。将α代入式(2),得到适用于湛江组结构性黏土中不同沉桩方式、不同桩型情况下的经验公式,如表4所示。

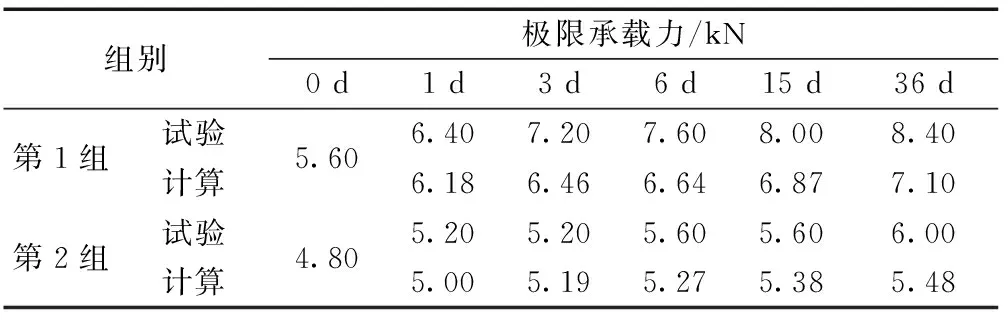

采用文献[12]中两组试验数据对表4中经验公式进行验证。表5所示为单桩极限承载力实测值与计算值对比,结果显示,对于湛江组结构性黏土中桩基时效性而言,该公式虽然可以明确地指出不同沉桩方式、不同桩型对单桩承载力时效性系数影响显著。不同沉桩方式、不同桩型的单桩承载力时效性应采用不同时效性系数下的经验公式表述。但此经验公式用于对湛江组结构性黏土中桩基任意时刻承载力的预估均偏于保守,有待进一步完善提高。

表4 不同沉桩方式、桩型情况下承载力时效性经验公式Table 4 Empirical formula of bearing capacity timeliness under different pile sinking modes and pile types

表5 单桩极限承载力实测值与计算值对比Table 5 Comparison of measured and calculated ultimate bearing capacity of single pile

2.3 沉桩方式及桩型对桩基承载力时效性的影响

为了定量表示不同沉桩方式、不同桩型情况下湛江组结构性黏土中单桩承载力时效性恢复的规律,引入承载力增长率[19]。定义承载力增长率为

(3)

式(3)中:Qt为沉桩后t时刻桩基极限承载力,kN;Q0为沉桩后初始时刻桩基极限承载力,kN。

承载力增长率越大说明沉桩后单桩承载力恢复越好,时效性越明显。

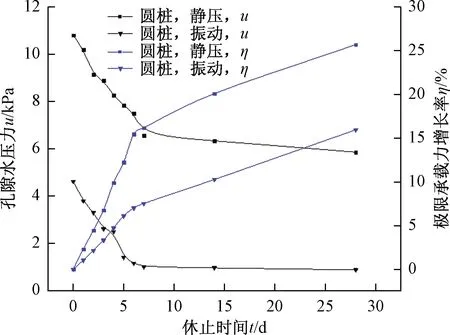

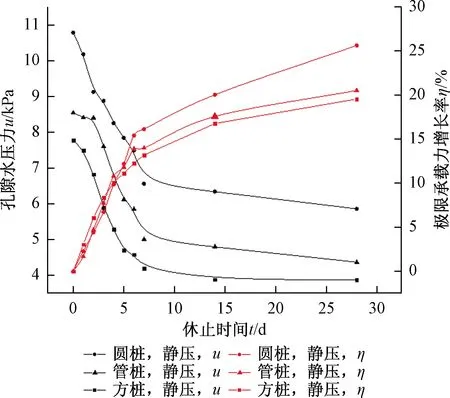

图4、图5分别为圆桩静压、振动沉桩时的承载力增长率和孔隙水压力与休止时间的关系,圆桩、管桩、方桩静压沉桩时承载力增长率和孔隙水压力与休止时间的关系。

图4 圆桩静压、振动沉桩时的承载力增长率和孔隙水压力与休止时间的关系Fig.4 Relationship between bearing capacity growth rate and pore water pressure and resting time under static pressure and vibration driving of circular pile

图5 圆桩、管桩、方桩静压沉桩时承载力增长率和孔隙水压力与休止时间的关系Fig.5 relationship between bearing capacity growth rate and pore water pressure and resting time of static pile sinking for round pile, pipe pile and square pile

由图4可知,在桩型和休止时间相同的情况下,静压桩和振动桩的单桩竖向承载力增长率均随孔隙水压力的消散逐渐增大。且沉桩后0~7 d,孔隙水压力消散快,单桩竖向极限承载力增长率大,7~28 d,孔隙水压力消散缓慢,单桩竖向极限承载力增长率小。7 d时孔隙水压力消散基本完成,单桩竖向承载力由快速增长转变为缓慢增长。

在桩型和休止时间相同的情况下,静压桩承载力增长率一直高于振动桩承载力增长率。且静压沉桩时产生的孔隙水压力高于振动沉桩时产生的孔隙水压力。静压桩,0~7 d承载力增长率为16.18%,7~28 d承载力增长率仅为8.19%。0~7 d孔隙水压力消散值为4.23 kPa,7~28 d孔隙水压力消散值仅为0.70 kPa。振动桩,0~7 d承载力增长率为7.52%,7~28 d承载力增长率仅为7.83%。0~7 d孔隙水压力消散值为3.60 kPa,7~28 d孔隙水压力消散值为0.12 kPa。由此可见,沉桩方式对湛江组结构性黏土中桩基承载力时效性影响显著。静压桩承载时效性大于振动桩承载力时效性。

由图5可以看出,相同沉桩方式和休止时间情况下,不同桩型的单桩竖向承载力增长率均随着孔隙水压力的消散逐渐增大。但是圆桩竖向承载力增长率、孔隙水压力消散值均高于管桩高于方桩,而方桩和管桩的竖向承载力增长率、孔隙水压力消散值几乎相同。

在沉桩方式和休止时间相同的情况下,圆桩承载力增长率最大,管桩次之,方桩最小。圆桩,0~7 d承载力增长率为16.18%,7~28 d承载力增长率仅为8.19%;0~7 d孔隙水压力消散值为4.23 kPa,7~28 d孔隙水压力消散值为0.70 kPa。管桩,0~7 d承载力增长率为14.04%,7~28 d承载力增长率仅为5.74%;0~7 d孔隙水压力消散值为3.54 kPa,7~28 d孔隙水压力消散值为0.63 kPa。方桩,0~7 d承载力增长率为13.24%,7~28 d承载力增长率仅为5.99%;0~7 d孔隙水压力消散值为3.58 kPa,7~28 d孔隙水压力消散值为0.32 kPa。由此可见,不同桩型的模型桩影响了沉桩后孔隙水压力的消散规律,进而影响了湛江组结构性黏土中桩基承载力时效性。具体表现为,圆桩对时效性影响最为显著,管桩次之,方桩影响最小。分析认为,湛江组结构性黏土中单桩竖向极限承载力时效性性主要来源;另一面湛江组结构性黏土具有明显的触变性,沉桩后受扰动的桩周土体强度恢复。承载力提高。方桩由于挤土效果低于管桩、圆桩,由此推测沉桩过程中对桩周土扰动也较小,因此桩周土触变作用发挥不明显对单桩承载力时效性的影响也就较小;一方面沉桩后孔隙水压力的消散;由图5可知,方桩由于挤土效果不明显产生的孔隙水压力也最低。因此方桩虽然侧面积最大,承载力高,但是对桩基时效性的影响却最小。

3 结论

(1)湛江组结构性黏土中单桩竖向极限承载力均随休止时间的增加而逐渐增大,且单桩竖向极限承载力增大的速率表现为前期(0~7 d)增长快,后期(7~28 d)增长慢。

(2)孔隙水压力消散规律与单桩竖向极限承载力增长规律基本吻合。在0~7 d,孔隙水压力消散快,单桩竖向极限承载增长迅速,7 d后由于孔隙水压力消散基本完成,在7~28 d,单桩竖向极限承载力增长主要由湛江组结构性黏土的触变性引起。

(3)湛江组结构性黏土中单桩承载力时效性可以用经验公式表述,在同一均质土层中不同沉桩方式、不同桩型的承载力时效性采用不同的时效性相关系数α计算。但此经验公式用于对湛江组结构性黏土中桩基任意时刻承载力值的预估均其值均偏于保守有待进一步完善提高。

(4)不同沉桩方式对单桩承载力时效性影响差别较大,当桩型相同时,静压桩的竖向极限承载力增大的速率和幅度比振动桩大。28 d时,静压沉桩承载力增长率(25.69%),明显高于振动沉桩承载力增长率(15.95%)。

(5)单桩竖向极限承载力时效性与桩型有关,当沉入方式相同时,圆桩的竖向极限承载力增大的速率和幅度最大,管桩次之,方桩最小;沉桩后28 d时,圆桩承载力增长率(25.69%)>管桩承载力增长率(20.58%)>方桩承载力增长率(19.61%)。