破片速度对碳纤维层合板冲击损伤的影响

2020-11-24陈战辉王文智赵文杰万小朋

陈战辉,王文智,赵文杰,万小朋

(1.西北工业大学 航空学院,陕西 西安 710072;2.北京理工大学珠海学院 航空学院,广东 珠海 519088;3.上海机电工程研究所,上海 201109)

0 引言

作战飞机是各类防空武器的主要作战对象,飞机结构的冲击损伤特性是其易损性研究的基础,也是战斗部设计和威力评估的主要依据。目前,F-22、F-35、B-2 等飞机在西太平洋地区已形成常态化驻防态势,这些飞机大量使用了碳纤维复合材料。F-22 的复合材料用量占到全机重量的25%,主要用在机翼壁板、垂尾、机身蒙皮、方向舵等部位[1]。碳纤维层合板是最重要的航空复合材料结构。战斗部破片冲击作用下碳纤维层合板结构的损伤与金属结构有着巨大差异,碳纤维制约着损伤在复合材料结构中的扩展,而分层却大幅降低了层合板结构的承压能力。复合材料在先进军机上的大量使用,迫切需要开展战斗部破片对复合材料层合板结构的冲击损伤特性研究,为战斗部破片设计和毁伤效能评估提供理论指导和技术支撑。

战斗部破片对复合材料层合板的冲击是冲击载荷随时间、结构变形和损伤扩展等演变的复杂过程。复合材料层合板冲击损伤情况与层合板材料特性、铺层方式、加工工艺及破片的速度、外形、质量等密切相关。冲击条件不同,层合板的损伤模式和损伤范围也不同,其可能的损伤机理包括纤维剪切断裂、纤维拉伸断裂、基体开裂、纤维与基体界面分层、脱胶等[2-7]。

本文选用靶板分层区域垂直叠加后的损伤面积表征层合板的损伤程度,该面积值越大,层合板剩余承载能力越小,其冲击损伤程度也就越严重[8]。用空气炮驱动平头圆柱模拟破片冲击层合板,记录并测量了不同破片速度下层合板的损伤形貌和损伤程度。为弥补空气炮试验速度低、试验样本量小等不足,借助有限元软件ABAQUS 开展了层合板冲击损伤数值仿真试验,还制作碳纤维层合板试验件搭载了不同战斗部静爆试验。通过对试验结果进行统计和理论分析,获得了单枚破片速度对碳纤维层合板冲击损伤的影响规律。本研究所得规律可供反复合材料目标导弹战斗部设计参考。

1 空气炮冲击试验

1.1 试验设备及试验件

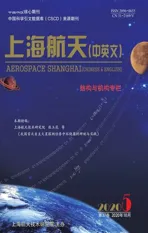

空气炮试验设备如图1 所示,调节气炮膛压可控制模拟破片的速度,用XGK-2002 红外光屏测速系统对冲击前破片速度进行测量。钢质平头圆柱模拟破片质量为5 g,直径7.7 mm,长度13.5 mm。模拟破片的最大冲击速度约460 m/s。为了减小圆柱模拟破片翻转对着靶姿态和碰撞接触面积的影响,设定气炮口与靶板间距100 mm,并在分析结果时根据入射面的碰撞痕迹对弹丸翻转严重的试验件进行了剔除。

图1 空气炮试验装置示意图Fig.1 Schematic diagram of the gas gun impact test system

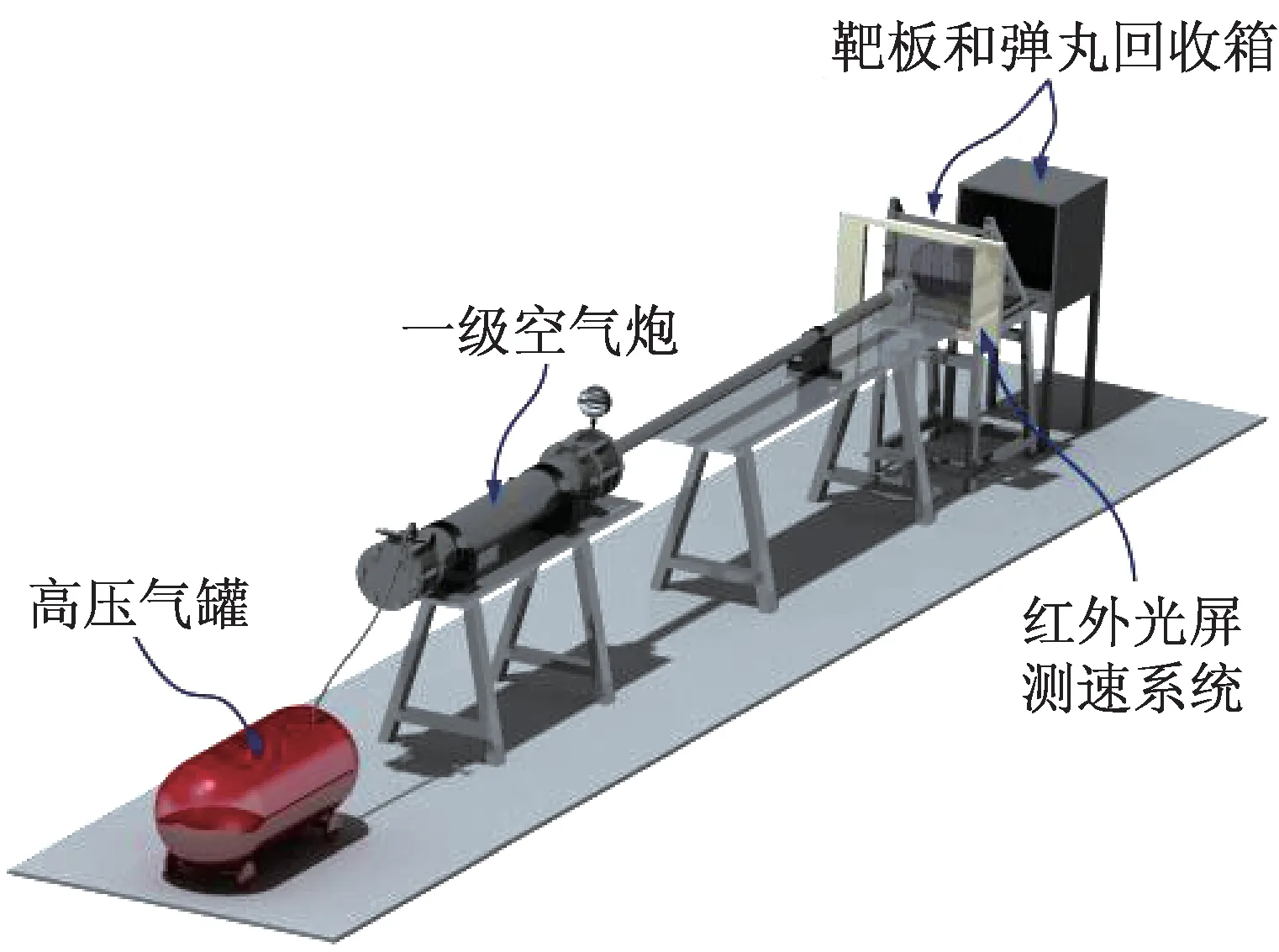

试验件为江苏恒神股份有限公司生产的碳纤维层合板方板,由平纹机织预浸料采用真空辅助树脂渗透成形(VARI)工艺制成。边长200 mm,厚度5 mm,纤维体积含量60%,层合板面密度为7.38 kg/m2。预浸料成型厚度为0.221 mm,织物牌号为HFW200PA3-1/1,碳纤维型号为HF10,纱线丝数为3 k,拉伸强度为3 530 MPa,拉伸模量为230 GPa,最大伸长率为1.5%,其力学性能与T300 相当。树脂类型为EH301 液体环氧树脂。所有层合板试件均由0°/90°和-45°/+45°的平纹编织布交替对称铺覆,共24 层,结构如图2 所示。

图2 层合板试验件铺层结构示意图Fig.2 Schematic diagram of the layer structure of the trial targets

1.2 层合板冲击损伤形貌

沈真等[9]在研究层合板低速冲击损伤时依据损伤外在特征将其分为无损伤状态、表面目视几乎不可见损伤、表面目视可检损伤和穿透损伤4 类。破片冲击属于高速冲击,对层合板均造成穿透损伤。根据损伤形貌可进一步将其分为背面裂缝型、背面炸裂型和切孔型3 类。

1.2.1 背面裂缝型损伤

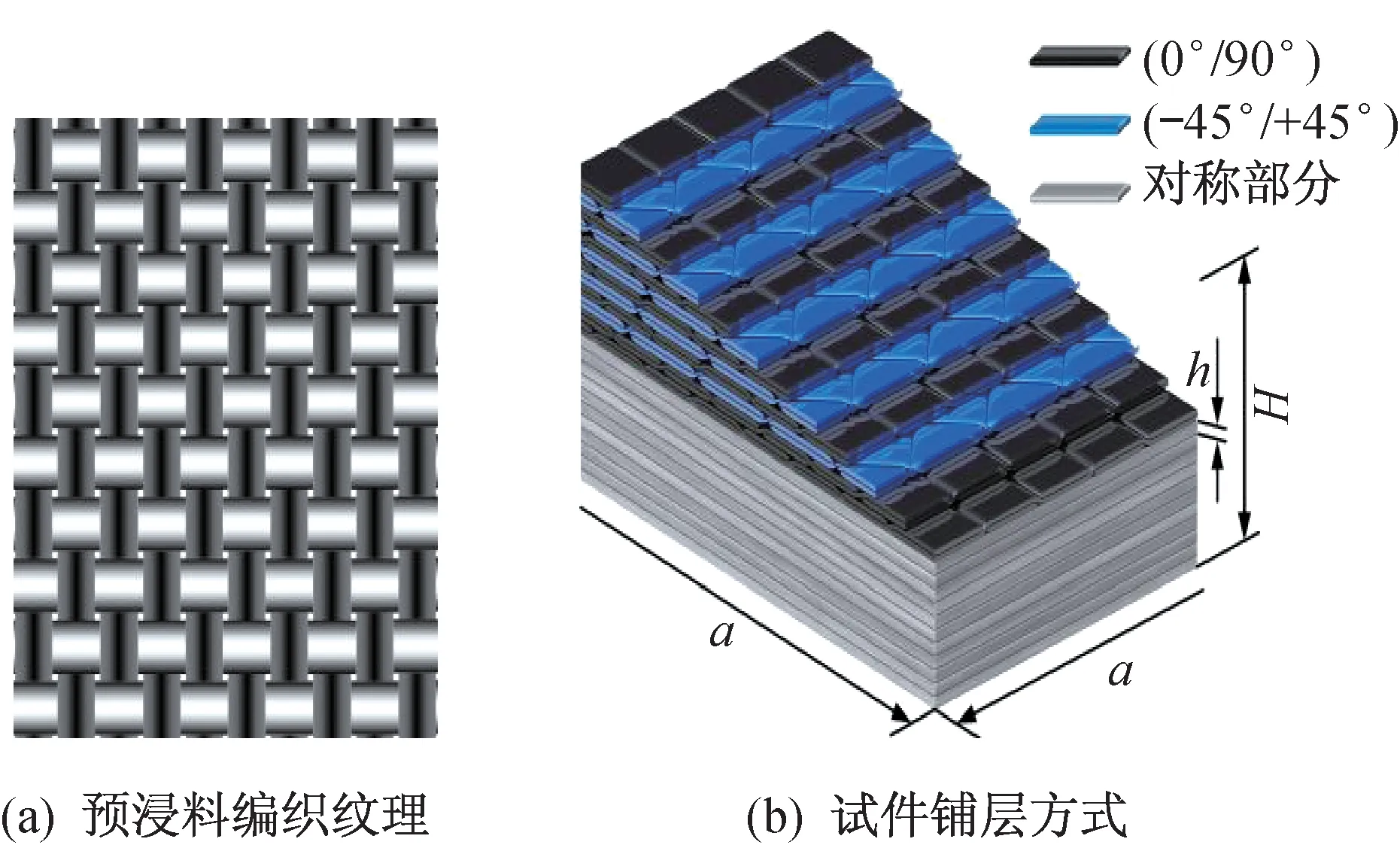

冲击速度v0为243 m/s 和288 m/s 的试验件呈现背面裂缝型损伤。背面裂缝型损伤的主要外在特征有:破片嵌入靶板或者从靶板反弹跌落。正面接触区域有冲塞孔,背面损伤区域近似呈正方形,背面沿对角线方向有裂缝,裂缝处可见纤维拔出和纤维断裂,铺层断裂面沿着冲击速度方向推出,产生较大残留变形,背面损伤面积明显大于接触区域面积。其损伤部位高压水切割所得剖面形貌如图3所示。从损伤部位的剖面可见,靠近入射面处冲塞孔大致呈柱状,而在靠近出射面处损伤区域沿厚度呈锥状。

图3 背面裂缝型损伤的典型剖面(v0=288 m/s)Fig.3 Typical cross-section of rear crack damage(v0=288 m/s)

1.2.2 背面炸裂型损伤

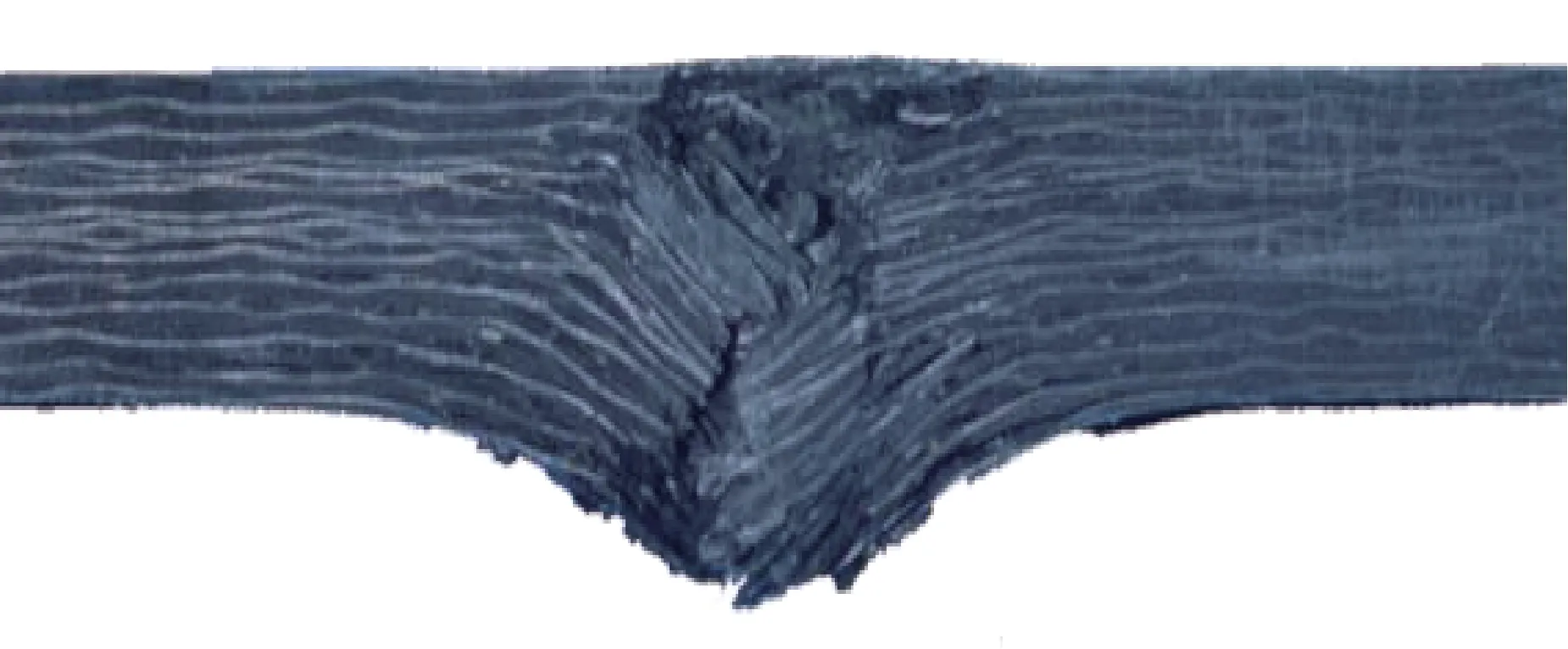

冲击速度v0为355 m/s 的试验件呈现背面炸裂型损伤。背面炸裂型损伤的主要外在特征为:破片穿透靶板飞出,靶板正面接触区域有冲塞孔,孔边缘可见毛糙断裂痕迹;靶板背面有炸裂区域,炸裂区域内铺层分层严重,分层后的织物呈片状炸裂,与相邻联通区域之间有明显的“折痕”,并有部分材料折断飞出。背面炸裂型损伤的典型剖面形貌如图4 所示。背面损伤区域面积明显大于正面损伤区域及接触区域,且有较多冲击产物飞出造成较大质量损失。

1.2.3 切孔型损伤

图4 背面炸裂型损伤典型剖面形貌(v0=355 m/s)Fig.4 Typical cross-section of rear blowout damage(v0=355 m/s)

当冲击速度更高时(v0≥409 m/s),模拟破片从靶板穿透过去后,在靶板上留下一个与接触形状相似的通孔,形成切孔型损伤,孔两侧表面基本平滑。空气炮冲击所得切孔型损伤部位剖面如图5 所示。受一级空气炮最高冲击速度所限,冲击背面仍存在少量拉伸破坏痕迹。

图5 气炮造成的切孔损伤剖面形貌(v0=409 m/s)Fig.5 Cross-section of cutting bore damage due to gas gun(v0=409 m/s)

1.3 层合板分层面积随冲击速度的变化

美国物理声学公司的水浸超声无损探伤设备Pocket UT,如图6 所示,配合AS-XY 双轴自动扫查器,对冲击后试件的内部损伤进行检测,用专用软件对扫描数据进行可视化处理,并识别分层损伤范围。

图6 水浸超声无损检测装置Fig.6 Ultrasonic non-destructive testing system under water

超声检测所得试验件内部分层图像如图7 所示。分层图像由位置和范围大小不同的分层损伤垂直叠加在一起形成,图7 中颜色深度不同表示分层位置不同,先用黄色虚线勾画最大区域边缘,圈定其内部分层损伤范围,再用扫描图像面积统计法对C 扫描图像中的内部分层损伤范围的面积进行测算。虽然用图像面积统计测算损伤面积具有一定模糊性,这种模糊性会造成方法性系统误差,损伤面积差别较大时,该方法不影响破片速度对损伤程度的趋势性影响规律研究。

图7 内部分层损伤范围的确定Fig.7 Determination of the internal delamination damage range

空气炮冲击试验件分层损伤面积随模拟破片速度的变化散布如图8 所示。

图8 气炮试验分层面积随冲击速度变化散布图Fig.8 Scatter diagram of the delamination area with the impact velocity tested by gas gun

由图8 可知,对给定靶板和破片,随冲击速度增大,层合板分层损伤面积并非单调变化,而是存在最大值。

2 数值仿真试验

由于空气炮试验样本量少,且最大速度较低。为了弥补上述空气炮冲击试验的不足,本文使用有限元软件ABAQUS 开展了层合板冲击损伤数值仿真试验。

2.1 数值模型

在复合材料冲击损伤仿真研究中,材料的初始损伤判定、损伤演化准则以及最终失效判断是建立数值模型的关键。

本文采用连续介质损伤力学模型与内聚力模型相结合的本构模型,使用ABAQUS/Explicit 进行复合材料层合板高速冲击过程的有限元模拟。用八节点一阶减缩积分单元(C3D8R)模拟复合材料织物层,并通过沙漏控制改善其过大变形。在复合材料层间引入界面元(COH3D8)采用节点融合的方式与复合材料织物层相互连接。这样既保证了位移的连续性,又可以通过失效准则对分层破坏进行模拟。

仿真中对层合板采用了侧边固支,并在冲击点附近进行了网格加密。对模拟破片离散后添加刚体约束并设置参考点,破片的质量与载荷都集中在参考点上。材料力学性能参数由生产厂商提供,其他模型参数由文献[10]获得。所建立的复合材料层合板破片冲击有限元模型如图9 所示。

图9 复合材料层合板有限元模型Fig.9 Finite element model of composite laminate

在判定材料初始损伤时选用了工程中应用较广的三维Hashin 准则,区分纤维及基体的不同破坏模式,根据不同的失效模式定义了相应的等效应力,并将等效应力达到1 的时刻作为损伤的起始时刻[11]。在复合材料损伤演化模拟过程中使用内部损伤变量表征材料的损伤状态,并将损伤变量引入材料折减系数的表达式中,建立了材料性能逐渐退化的函数关系。损伤变量的演化规律是由断裂能释放率按照指数形式折减控制的[12-13]。

2.2 数值仿真与气炮试验结果对比

质量5 g 的平头圆柱以288 m/s 的速度垂直入射冲击5 mm 厚度碳纤维织物层合板的损伤形貌,如图10 所示。

图10 背面裂缝型损伤结果对比Fig.10 Comparison of the impact results of back crack damage

图10(a)为气炮试验所得损伤形貌,图10(b)为数值仿真结果,两者从左至右依此为冲击正面俯视、冲击背面俯视和冲击背面平视的损伤形貌。实物试验和数值仿真所得损伤类型均为背面裂缝型,模拟破片均嵌入靶板中。但仿真试验背面为龟裂状断裂而非气炮试验的十字形裂缝,分析认为这是由仿真中对复合材料铺层等效为各向异性匀质材料而引起的。

图11(a)和图11(b)分别为气炮所得损伤区域的C 扫描图和仿真结果中将各层间界面损伤区域叠加图,两者形状形似,用图形面积统计法获得两者的分层面积分别为1 591 mm2和1 619 mm2,可见数值仿真结果与实验结果一致性较好。

2.3 不同速度下层合板冲击损伤仿真结果

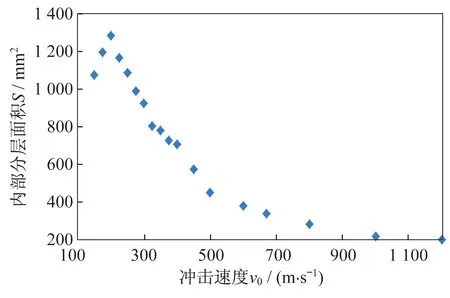

运用上述冲击损伤数值仿真模型,开展了一系列数值模拟试验。考虑到在150~400 m/s 冲击速度范围内分层损伤面积存在拐点和最大值,所以在该范围内速度步长取25 m/s。而在600 m/s 以上,速度步长取200 m/s。数值仿真试验所得复合材料层合板冲击分层损伤面积随冲击速度的变化规律散布,如图12 所示。

图11 背面裂缝型分层损伤面积对比Fig.11 Comparison of the delamination areas of back crack damage

图12 内部分层面积随冲击速度的变化规律Fig.12 Variation of the internal delamination area with the impact velocity

由图12 可知,当冲击速度大于某特定值时,分层损伤面积随着冲击速度的增大而快速减小,之后向切孔面积收敛。该特定值在层合板的冲击临界速度附近,后文将开展进一步分析。

3 战斗部静爆试验

制作了三块不同试验件分别搭载了两次战斗部静爆试验。所用试验件材料与空气炮试验件为同厂家、同材料类型。第一次战斗部静爆试验所用试验件为图13 所示的壁厚为7.5 mm、边长为1 m 的典型航空大开口壁板结构,破片为3.5 g 钨合金立方块,破片着靶速度为1 680 m/s。

图13 战斗部静爆冲击典型航空大开口壁板结构Fig.13 Typical aircraft perforated structure due to warhead static detonation impact

第二次战斗部静爆试验的试验件为2 块层合板平板,厚度分别为4.3 mm 和7.5 mm,破片尺寸为8.8 mm×8.8 mm×5.2 mm、质量6 g 的钨合金片,破片着靶速度为1 500 m/s。其中,4.3 mm 厚度层合板的切孔损伤如图14 所示。

图14 战斗部静爆切孔损伤外观Fig.14 Appearances of the cutting bore damage due to warhead static detonation

两次战斗部静爆试验破片对层合板均造成切孔型损伤,剪切孔孔径略大于破片的体对角线尺寸,经无损检测发现孔边未见明显的分层区域,可认为分层区域面积与切孔损伤面积相当。

4 试验结果综合分析

4.1 不同损伤形貌形成机理分析

综合实物试验与仿真试验结果可以看出,在本文研究速度范围之内,随着破片速度的增大,冲击损伤的类型、范围和耗能机理都会发生变化。对于给定破片和复合材料层合板,当破片速度较低时,冲击对层合板冲击造成背面裂缝型或背面炸裂型损伤,冲击正面呈现出剪切破坏的迹象,而背面则呈现出拉伸断裂的特征,且在冲击部位附近有较大分层;当破片速度大到一定程度后,冲击造成切孔型损伤,分层损伤面积随速度的升高迅速降低。

对上述规律,可从损伤机理出发解释如下:复合材料层合板受冲击时,冲击载荷以弹性波、塑性波等形式在层合板结构中传播,破片的冲击速度不同,造成的应力波的大小不同。不同形式的应力波在层合板各层内和层间传播,并在铺层界面上发生反射、透射、叠加与衰减,使得各铺层的变形和应力情况非常复杂。当应力大于材料极限应力时,材料发生破坏,其破坏类型与应力的形式相对应[13]。

在破片冲击作用下,层合板靠近冲击正面的基体材料首先被压溃失去对纤维的支撑作用,纤维则在剪切梯度作用下被剪断。若破片速度较小,随着侵彻的推进和破片速度v的降低,层合板中存在剪切载荷降低到等于剪切强度的某处,此处即为剪切破坏与拉伸破坏的分界面。该分界面背后的材料承受拉伸载荷,最外层铺层拉伸变形最大而最先拉伸断裂,次外层依次拉伸断裂,其损伤剖面如图3所示。

背面炸裂型损伤的形成机理为:由于破片的速度更高,裂缝附近的材料断裂后具有较高的速度,而距离裂缝较远的材料则受到更远处层间材料和铺层材料的牵制作用,从而在某处形成弯折,折断后的铺层碎片脱离靶板飞出造成质量损失,而有些弯折后根部仍与靶板相连。其剖面形貌如图4 所示。

若破片速度和能量足够高,则侵彻过程的时间很短,冲击损伤仅能传播到距离冲击点较近的区域内,且沿厚度方向大部分铺层均发生剪切破坏,而无拉伸断裂。被剪断的材料和破片一起飞出形成剪切通孔造成,如图5 所示的切孔型损伤。

4.2 分层形成机理分析

气炮试验显示背面裂缝型和背面炸裂型损伤都存在着严重的内部分层。分层的力学实质是层合材料层间断裂,其发生和扩展主要受层间应力的控制。按照受力形式的不同,分层机理可分为张开型(I 型)断裂、滑开型(II 型)断裂和撕开型(III 型)断裂三种基本类型。不同分层机理对应的应力极限具体类型也不同。

层合板分层的部位和类型如图15 所示。在冲击速度不是很高时,层合板中同时存在着剪切破坏和拉伸破坏,在剪切与拉伸的分界面附近会发生I 型断裂分层。I 型断裂分层的机理为:破片作用于靶板所产生的压缩应力波传播速度比破片运动速度快,压缩应力波在靶板背面反射形成的强拉伸波与破片相遇,其相遇点便是剪切破坏与拉伸破坏的分界面[3]。反射拉伸波与破片冲击力在层合板内形成反向面外拉应力,当该拉应力大于纤维和基体的粘接强度或基体材料的抗拉强度时,在层间微裂纹、空洞、杂质、界面脱黏点等缺陷部位引起层间张开型断裂,并扩展形成分层。而在拉伸破坏区域,各铺层内的材料强度较大而层间强度较小,拉伸区域在向冲击后方变形的过程中,各铺层之间存在较大的变形不协调,从而在层间发生滑开型(II型)和撕开型(III 型)分层。由平纹织物预浸料层合板的撕开型断裂的成分很小,主要为滑开型分层[10]。气炮试验表明,I 型分层区域大于II 型和III型,各分层叠加后的最大分层面积主要由I 型分层范围决定。

图15 层合板冲击分层类型与位置示意图Fig.15 Schematic diagram of the delamination types and positions of laminate impact

4.3 造成最大分层的破片速度讨论

图8 和图12 中,与最大分层面积对应的冲击速度出现在冲击临界速度(或称为弹道极限速度)附近。冲击临界速度是指被测试样品能够阻挡的冲击物的最大入射速度,在该速度下靶板不被贯穿[14]。靶板的冲击临界速度与靶板面密度基本呈线性关系,而靶板吸能与面密度成二次抛物线关系,当破片冲击速度大于冲击临界速度时,抛物线的斜率减小[15]。因此,造成切孔型损伤时随着破片速度(动能)的增大,层合板的损伤面积(能量吸收)反而减小,背面炸裂型损伤与切孔型损伤的转换点应该在靶板吸能最大点附近。

但需要强调的是,冲击临界速度并不是背面裂缝型损伤和背面炸裂型损伤的严格的分界点,而冲击速度大于临界速度一定值以后,冲击才会造成背面炸裂型损伤,且内部分层面积最大。

5 结束语

1)复合材料层合板冲击损伤形态可分为背面裂缝、背面炸裂和切孔等类型,其损伤形态与损伤过程和损伤机理密切相关。不同的破片速度造成的冲击损伤形态不同,损伤程度也不同。

2)当破片速度小于层合板冲击临界速度时,造成背面裂缝型损伤,随着冲击速度增大内部分层面积增大;冲击速度略大于冲击临界速度时,造成背面炸裂型损伤,层合板的损伤面积最大;而当冲击速度远大于冲击临界速度时,造成切孔型损伤,损伤面积随着冲击速度的增大而减小,并趋近于切孔面积。

3)为提高对复合材料结构的毁伤效果,应使战斗部破片的着靶速度略大于层合板的冲击临界速度。