交联剂用量对单组分透明脱酮肟型硅酮硅密封胶性能的影响

2020-11-24徐尚仲陈炳耀姚荣茂彭小琴

徐尚仲,陈炳耀,姚荣茂,彭小琴

(1.广东三和控股有限公司 广东 中山 528325)

(2.广东三和化工科技有限公司 广东 中山 528429)

0 引言

单组分室温硫化(RTV)甲基硅橡胶不仅表干、硫化时间适中、硬度优良、挤出方便等物理性能,同时具有耐水耐老化、高低温耐腐蚀以及阻燃气绝缘等优异的化学性能。硅酮密封胶施工方便高效、使用操作简单,普遍适用于门窗密封、石材粘接、建筑交通防水等各类领域基材,一直深受建材消费者们的喜爱。单组分室温硫化(RTV)甲基硅橡胶根据缩合硫化小分子结构区分,可分脱酮肟型、脱醇型、脱酸型以及脱酰胺型等7 大类型,脱酮肟型在建材市场上基本占据硅酮密封胶60%以上市场。脱酮肟型硅酮密封胶主要以107硅橡胶、增塑剂、气相白炭黑、交联剂和偶联剂等关键原料配置而成,各种原料的品种和用量直接影响到密封胶的综合性能。本试验研究和对比交联剂的用量调整,探讨了交联剂用量调整对中性透明脱酮肟型硅酮密封胶的表干时间、硫化速率、邵氏硬度等物理性能、力学性能的影响。

1 实验部分

1.1 试验原料

α,ω-二羟基聚二甲基硅氧烷(20MPa·s),北京化工二厂;201 二甲基硅油(200±10MPa·s),山东东岳化工有限公司;HDK-H20 疏水型气相法白炭黑,瓦克化学(中国)有限公司;硅烷偶联剂:自制;D-32 甲基混合酮肟型交联剂、D-82 二月桂酸二丁基锡,湖北新蓝天化工新材料有限公司。

1.2 仪器与设备

KFXJ-2(5)行星分散搅拌机,上海港铭机电科技有限公司;YHS-300H 恒温恒湿培养箱、101A 型电热鼓风干燥箱,苏州贯觉电热设备有限公司;KY-D4503 微机控制电子万能试验机,堀扬精密量仪(上海)有限公司;LX-A 邵氏硬度计,北京时代山峰科技有限公司;FR-1924 气动切片机,上海发瑞仪器科技有限公司。

1.3 密封胶制备

根据工艺配方次序,首先将100 份α,ω-二羟基聚二甲基硅氧烷和15 份201 二甲基硅油加入搅拌机中,开始中速搅拌直至物料分散均匀,然后缓慢加入4~6 份的混合酮肟型交联剂,继续搅拌并真空环境下将物料充分搅拌均匀,10min 后提高搅拌转速并卸压投入10~15 份气相法白炭黑填料,填料加完后持续高速搅拌25min,最后加入2~3 份硅烷偶联剂和0.4~0.6 份催化剂,继续在真空条件下搅拌15min 即可出料,胶液装入到塑料胶瓶中贮存待用。

1.4 性能测试

表干时间:按照GB/T13477.5-2017《建筑密封材料试验方法:表干时间的测定》测试;硫化深度:将密封胶挤出聚四氟乙烯的渐深斜槽中,制样后刮平在室温中放置24h,从最薄处揭起胶膜至未固化粘连槽底处,测试该处槽的深度;硬度:根据GB/T531.1-2008《硫化橡胶或热塑性橡胶压入硬度试验方法第1 部分:邵氏硬度计法(邵尔硬度)》测试;拉伸强度和拉断伸长率:按照GB/T528-2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》方法检测;储存稳定性:将密封放置在9O℃的恒温烘箱中鼓风贮存7d,常温冷却制样按GB/T528—2009 标准检测。

2 结果与讨论

2.1 交联剂添加量对密封胶性能的影响

交联剂添加量对密封胶表干性能的影响如下:

表1 交联剂添加量对密封胶表干性能的影响

从表1 可以看出,随着交联剂用量的增加,密封胶的表干时间先迅速缩短后逐渐增长。当混合交联剂用量从3 份到5 份时,密封胶的表干变化十分明显;当密封胶交联剂添加量大于6 份时,密封胶表干时间开始渐渐增长。这是因为少量的增加交联剂,一定时间内能加快密封胶交联反应速度,但当交联剂用量超过6 份时,交联剂并没有全部参与到交联反应中,需要一定时间等剩余的交联剂挥发后才达到表干。

2.2 交联剂添加量对密封胶物理性能的影响

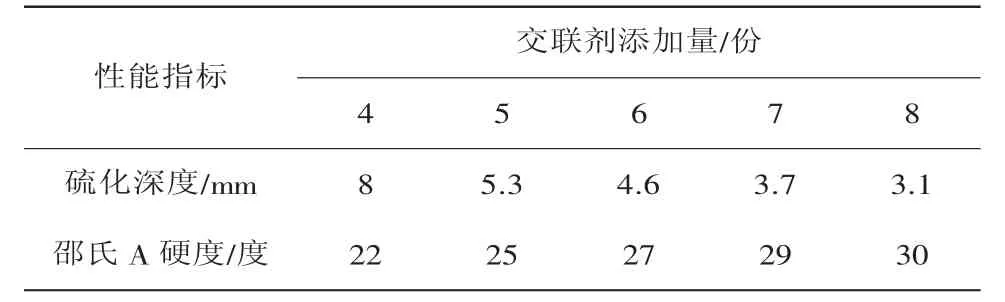

交联剂添加量对密封胶固化深度和硬度的关系如下:

表2 交联剂添加量对密封胶固化深度和硬度的关系

从表2 数据可见,密封胶体系中交联剂添加量越多,固化深度会逐渐减小,但密封胶的邵氏A 硬度值不断增加。这是因为交联剂添加量增大时,硅酮密封胶硫化过程产生的交联结构更加的密集,因而邵氏A 硬度逐步增大;但是交联剂同时加快了密封胶的表干时间,在内部尚未硫化前自聚或形成端基包覆,阻挡了外部湿气扩散到密封胶内部,从而减慢了密封胶的硫化速度。

2.3 交联剂添加量对密封胶力学及储存性能的影响

交联剂添加量不仅会影响密封胶的物理性能,同时也与密封胶的力学及储存性能密切相关。试验过程中选用5 个不同交联剂用量的密封胶试样,表3 记录了交联剂添加量与密封胶力学性能及储存稳定性的关系。

表3 交联剂添加量与力学及储存性能的影响的关系

从表3 数据可以看出,室温贮存老化前的硅酮密封胶交联剂添加量越多,密封胶的拉伸强度性能会越好,而拉断伸长率整体变化不明显。这是因为密封胶体系中交联剂分量越多,密封胶交联反应后的网状结构更加密度,从而有效的提升了密封胶拉伸强度性能;同时经过室温贮存老化后,交联剂用量4 份的密封胶已经出现表干时间延长和不能完全固化得问题,可能是因为交联剂用量少除水不彻底,缩短了密封胶的贮存有效周期。交联剂用量4份以上的样品,除了老化后的拉伸强度略有下降外,断裂伸长率性能变化不大,储存稳定性良好。

2.4 交联剂添加量对胶液透明效果的影响

透明类脱酮肟型密封胶以107 硅橡胶、二甲基硅油、气相白炭黑填料等为原料,生产原料成本比较高,仅限于门窗玻璃粘接、阳光房防水、鱼缸密封等需要透明密封的少数场合。考虑到107 硅橡胶与气相白炭黑原料品质和采购成本原因,目前,硅酮胶市场上销售的透明脱酮肟型硅酮密封胶大多数只是达到半透明标准,真正全透明的产品十分稀少。试验研究中以目测比对为判定方法,试验结果表明,硫化后密封胶透明度顺序如下:5 份>4 份>6 份>7 份>8 份。目测数据虽然有一定程度的偏差,但综合整体数据可以发现:硅酮密封胶体中系交联剂含量越少,所制透明脱酮肟型硫化后的透明度越高。

3 结语

单组份硅酮密封胶运用范围广泛、施工用途也日益多样化,同时对密封胶的性能需求也不一样。中性透明脱酮肟型硅酮密封胶大部分用于门窗玻璃粘接、阳光房防水、鱼缸密封等高端场所,在施工应用中主要要求表干时间适中、硫化速度越快越好,同时还要求硬度低、弹性好,对基材有牢固的粘接性能,以达到高效施工和质量牢固的诉求。综合上述试验结果发现,在100 份的107 硅橡胶中混合交联剂最佳用量为6 份,按此工艺量所制密封胶具有优异表干、硫化时间,粘接强度和硫化硬度适中,同时具有较好的储存稳定性和透明度,基本能满足于中性透明脱酮肟型硅酮密封实际需求和应用。