医疗废物焚烧炉渣的熔融特征研究*

2020-11-30晏振辉孔旺盛

晏振辉,孔旺盛

(上海市固体废物处置有限公司 上海 201815)

0 引言

医疗废物高温焚烧是医废处理领域的主流技术,焚烧将产生2%~3%飞灰和20%~25%炉渣。医废焚烧炉渣不属于危险废物,具有资源化前景,焚烧飞灰含有重金属、二噁英类等,属于危险废物,一般采用安全填埋场填埋;医废焚烧灰渣资源化利用是亟待解决和制约环保产业可持续发展的难点[1]。

焚烧灰渣熔融玻璃化技术被认为是处理焚烧灰渣最为有效和彻底的途径。胡明等通过改变添加剂含量和熔融温度,研究添加剂对危废灰渣等离子熔融重金属固化率的影响[2];研究添加剂配方、熔体冷却方式、飞灰预处理等对生活垃圾飞灰熔融玻璃化的影响[3]。张楚等利用高温管式炉对生活垃圾焚烧飞灰在高温下的物质迁移和熔融玻璃体的浸出开展研究[4]。然而,针对医废焚烧灰渣的形成特征性研究鲜有报道。

本研究针对医废焚烧炉渣,采用不同添加剂配方,探索物料熔融特性,为医废焚烧炉渣熔融工程化应用提供数据支持。

1 实验与方法

1.1 实验材料

医废焚烧炉渣样品取自上海市固体废物处置有限公司3# 医废焚烧线,样品先在105℃温度烘干3h,再经行星球磨机磨粉,球磨罐和耐磨球为碳化钨材质,磨粉后的物料用于试验研究。

1.2 实验方法

物料成分采用台式X 荧光光谱仪(SPECTRO XEPOS)分析。采用灰熔点测试仪(HR-8)检测混料及炉渣原样熔点。采用熔体物性测定仪(RTW-2010)检测不同配方熔体粘度、导电率、密度等。

采用高温管式炉(GSL-1600X)开展医废焚烧炉渣熔融实验。称取一定量医废炉渣置于刚玉坩埚中,添加不同比例的添加剂(CaO、SiO2、CaCl2),在管式炉中梯度加热到1 400℃,持续3h,加热完成后迅速从管式炉中取出在空气中冷却,对比熔融前后物料变化。

2 结果与讨论

2.1 医废炉渣主要成分分析

玻璃体的主要成分为CaO、Al2O3、SiO2,取不同时期的10 组医废炉渣样品进行成分分析,SiO2含量在27.58%~48.36%,平均为40.04%;CaO 含量在17.42%~23.73%,平均为20.15%;Al2O3的含量在7.96%~10.59%,平均为9.07%。医废炉渣中二氧化硅含量较高,这主要是由于医疗废物中有大量的玻璃物品进入医废焚烧炉,这与安春国的研究结果一致[5]。

取其中1 组物料,成分检测结果为SiO2:45%,CaO:15%,Al2O3:11%。按照熔融后理想状态只有二氧化硅、氧化钙、氧化铝三种成分,则其三元含量分别为63%,22%,15%,从三元相图中看,其熔融温度区间在1 170~1 300℃内。

2.2 熔化/流动温度变化

S1 为炉渣原样,S2-S5 分别为添加3%、5%、8%、10%的氧化钙,S6-S8 分别为添加3%、10%、15%的二氧化硅。不同添加剂的医废炉渣三元相含量及物料熔点如表1 所示。

医废焚烧炉渣熔化/流动温度为1 173℃,低于生活垃圾焚烧飞灰[6],接近于三元相图中的最低温度。随着氧化钙添加量增加,熔化/流动温度呈先降后升的趋势,与生活垃圾焚烧飞灰[7]、煤灰[8]流动温度变化趋势一致。氧化钙添加量为8%时熔化/流动温度最低。熔化/流动温度与二氧化硅添加量的关系也是出现先降后升的趋势,与高钙飞灰中添加石英熔融流动温度趋势一致[9]。二氧化硅添加量为10%时熔化/流动温度最低。

表1 实验样品配方及熔点

2.3 熔体粘度特性

粘度为熔体流动性的表征,一般温度越高,粘度越低,流动性越好。不同配方的医废焚烧炉渣粘度-温度曲线见图1,粘度随温度升高而降低。1 400℃时,添加8%CaO 对于医废炉渣熔体粘度的降低有显著的作用,将熔浆的粘度从8 PaS降至最低约1.4 PaS。

图1 不同配方物料粘温曲线

添加二氧化硅对熔体粘度无明显影响;添加氧化钙显著降低熔体粘度,提高流动性,且流动性改善效果随氧化钙添加量增加呈先增后减的趋势。在炉渣碱度较低的情况下,碱性氧化物的促进炉渣中硅酸聚合体解聚,降低炉渣粘度;而当碱度达到一定值后,炉渣粘度则由于高熔点物质增加而增加[10]。本研究中氧化钙添加量为8%时熔体粘度最小,流动性最好,过量的氧化钙会抑制流动性,影响熔体出渣效率。

2.4 熔体电导率特性

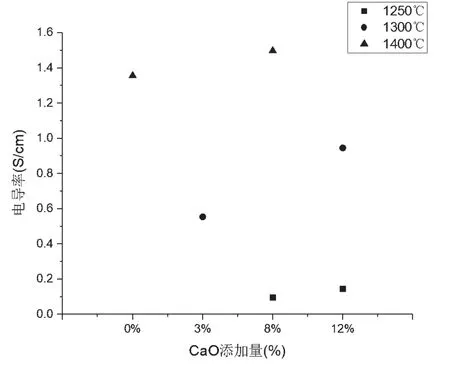

熔体电导率为表征熔体导电性能的参数,多被用于熔盐电解。电阻熔融炉通过电极通电与熔体形成回路,利用电阻热熔融物料。熔体电导率与电阻呈反比,是影响电热转化效率、熔体温度的重要参数。不同配方熔体在1 250℃、1 300℃和1 400℃的电导率见图2。

图2 不同配方熔体不同温度下电导率

医废炉渣熔体电导率在1 250℃时较低,约在0.03 s/cm,在1 300℃时升高到0.06 ~0.08 s/cm。到1 400℃时电导率大幅度增加,达到了0.13~0.14 s/cm。熔体电导率随温度升高而增大,与熔盐体系中温度与电导率正向线性关系一致[11]。温度升高熔体粘度降低,电子移动受阻减小,电导率提高。医废炉渣熔体电导率随氧化钙添加量增加而提高,熔融状态下,氧化钙分解为带电离子,受施加电压影响定向移动,提高电导率。

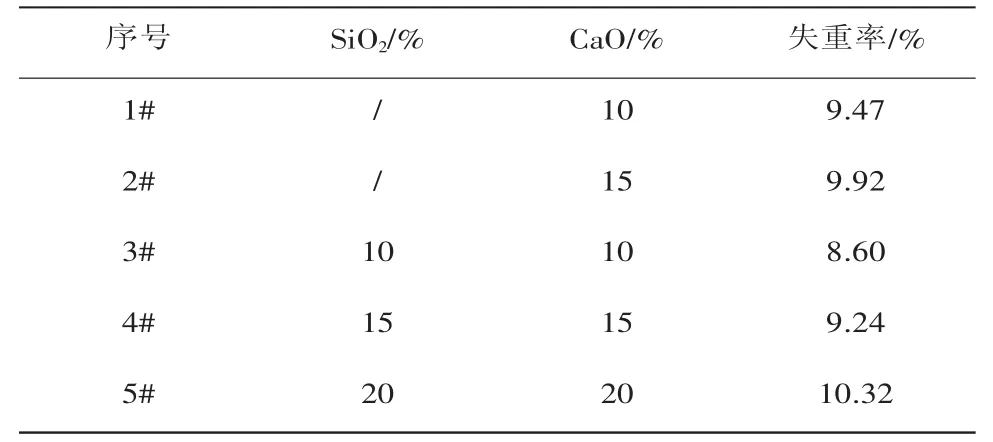

2.5 玻璃体失重率

表2 表示添加不同比例的SiO2和CaO 的医疗废物焚烧滤渣,熔融后的失重情况。由1# 和2#可知添加氧化钙可促进熔融失重,可能原因为氧化钙降低熔点,使炉渣中部分物质更易于挥发。由1#和3#、2# 和4# 可知,添加二氧化硅可减少熔融失重,二氧化硅熔融状态易形成晶格,晶格稳定重金属离子,抑制物质的挥发。

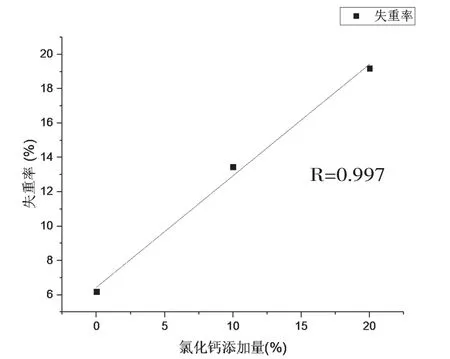

2.6 氯盐添加对熔融效果的影响

为了探究医疗废物熔融过程中氯盐挥发产生的影响,不同比例的氯盐加入至物料中,玻璃体失重情况如图3 所示。熔体失重率与氯化钙添加量呈正比。氯化钙沸点为1 600℃,但由于氧化钙的存在会降低炉渣其它成分的沸点,使得大部分氯化盐大部分挥发。

表2 不同配方物料熔融失重率

图3 添加氯化钙的熔融失重率

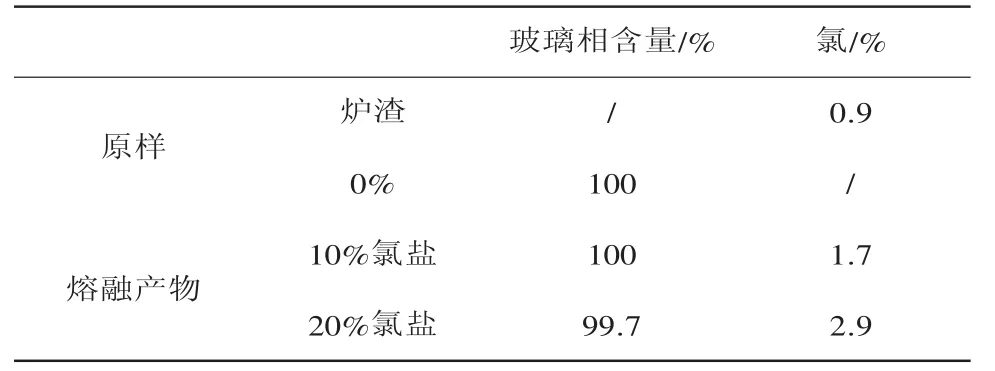

熔融后玻璃化产物玻璃相含量结果表3 所示。随氯化钙的添加量增加,而熔融玻璃体中氯含量也随之增加,在投加20%氯化钙时,形成的玻璃体中氯的含量可达2.9%。因大部分氯化物挥发,氯盐添加的对玻璃体的形成无较大影响,玻璃体含量均在99%以上。

表3 不同配方熔融玻璃体元素含量

3 结语

(1) 医废焚烧炉渣熔化/流动温度随CaO、SiO2添加量增加均呈先降后升的趋势,最适添加量分别为8% 和10%;添加CaO 能降低医废焚烧炉渣熔体粘度,过量的氧化钙会抑制流动性,CaO 添加量为8%时,熔体粘度最低;

(2) 添加CaO 的医废炉渣熔体电导率随温度升高而增大,1 400℃时电导率最大为0.13~0.14 s/cm;

(3) 氯化物对玻璃相含量无明显影响,大部分挥发损失,而玻璃体中氯的含量可达2.9%。