基于复杂薄壁箱体加工变形控制的工艺方法研究

2020-11-23张晓辉端木学龙陈建军

张晓辉 端木学龙 陈建军

摘要:铝合金柴油机上曲轴箱体具有结构紧凑、内腔复杂的特征,其中箱体最小壁厚为5 mm,是典型的复杂薄壁结构件。在加工过程中,复杂薄壁构件由于受材料内部残余应力、加工装夹方式及切削力等因素的影响,容易产生变形,严重影响加工精度和表面质量。现从柴油机复杂薄壁箱体的结构和精加工结合面加工难点入手,结合导致复杂薄壁构件加工变形的各种影响因素,制定合理的加工工艺方案,研究控制变形的最佳方法,并通过实际加工验证了该加工工艺方法的可行性。

关键词:复杂薄壁箱体;精加工结合面;变形控制;工艺方法

1 研究背景及意义

近年来,随着大功率柴油机功率密度和转速的大幅提升,柴油机关键支撑件箱体在结构上更为紧凑,集成度更高,大量采用薄壁零件,具有结构紧凑、壁薄、刚度小和精度要求高的特点。

机体作为柴油机关键零部件之一,其结构紧凑、内腔复杂、设计精度高,是一个典型的复杂薄壁箱体零件。由于薄壁零件刚性差、强度弱,在加工过程中容易产生加工变形,严重影响产品加工质量。为此,本文开展复杂薄壁箱体加工变形控制的工艺研究,从降低残余应力、改进装夹方式、优化加工工艺方法等多方面进行试验与验证,以保证产品加工精度。开展该项工艺方法研究,为控制复杂薄壁零件加工变形提供了有效的解决办法,并且对提高薄壁零件的加工精度和表面质量具有重要的参考价值。

2 复杂薄壁箱体的结构分析与加工难点

2.1 复杂薄壁箱体的结构分析

本文研究对象为某型号柴油机机体的上曲轴箱体,该曲轴箱体为大型整体薄壁零件,其结构复杂,设计精度高,具有空腔和壁薄等特点。箱体材料为铝合金,尺寸约913 mm×695 mm×450 mm,最小壁厚5 mm,最大壁厚49 mm。

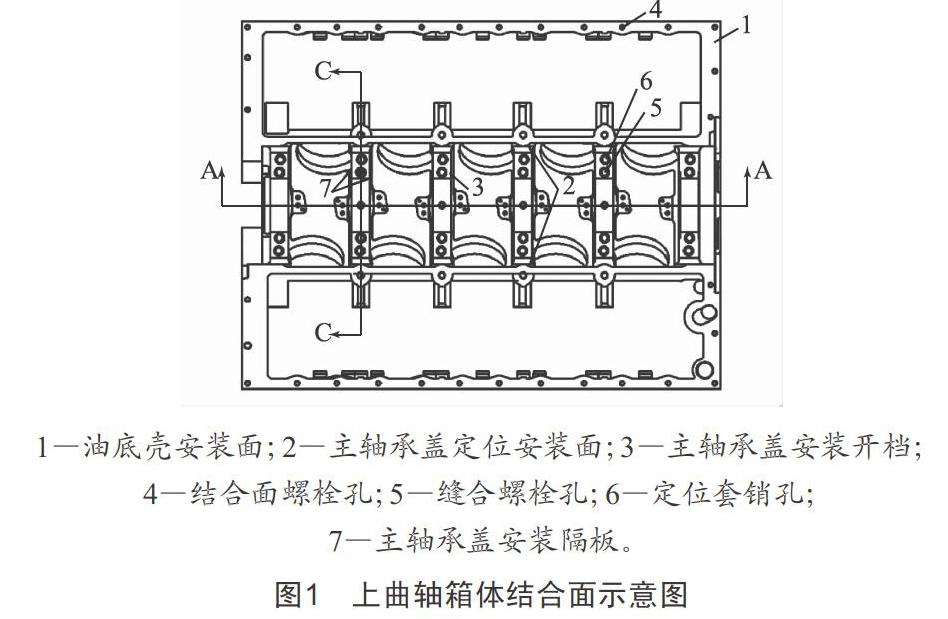

本次试验主要以精加工结合面工序为研究对象。上曲轴箱体结合面示意图如图1所示,箱体结合面主要包含高精度主轴承盖定位安装面及安装支撑面、精度较高的定位销孔及安装孔。

精加工结合面工序的主要加工内容为:(1)油底壳安装面;(2)主轴承盖定位安装面;(3)主轴承盖安装开档;(4)结合面螺栓孔;(5)缝合螺栓孔;(6)定位套销孔;(7)主轴承盖安装隔板。

2.2 结合面精加工难点

在复杂薄壁結构件加工过程中,导致薄壁件变形的因素有很多,例如零件材料、内部应力、加工设备、刀具、工具装夹、走刀路线、切削参数、切削热等。其中影响变形的主要因素有材料内部残余应力、夹具装夹力、加工过程中的切削力。

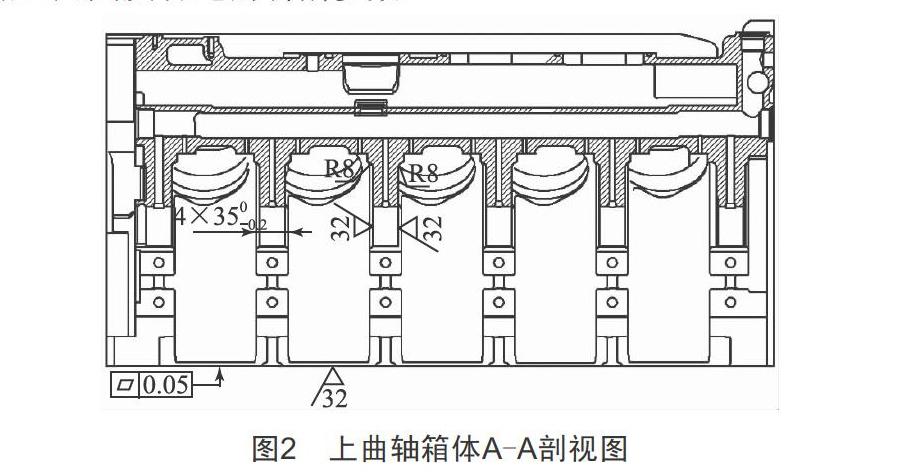

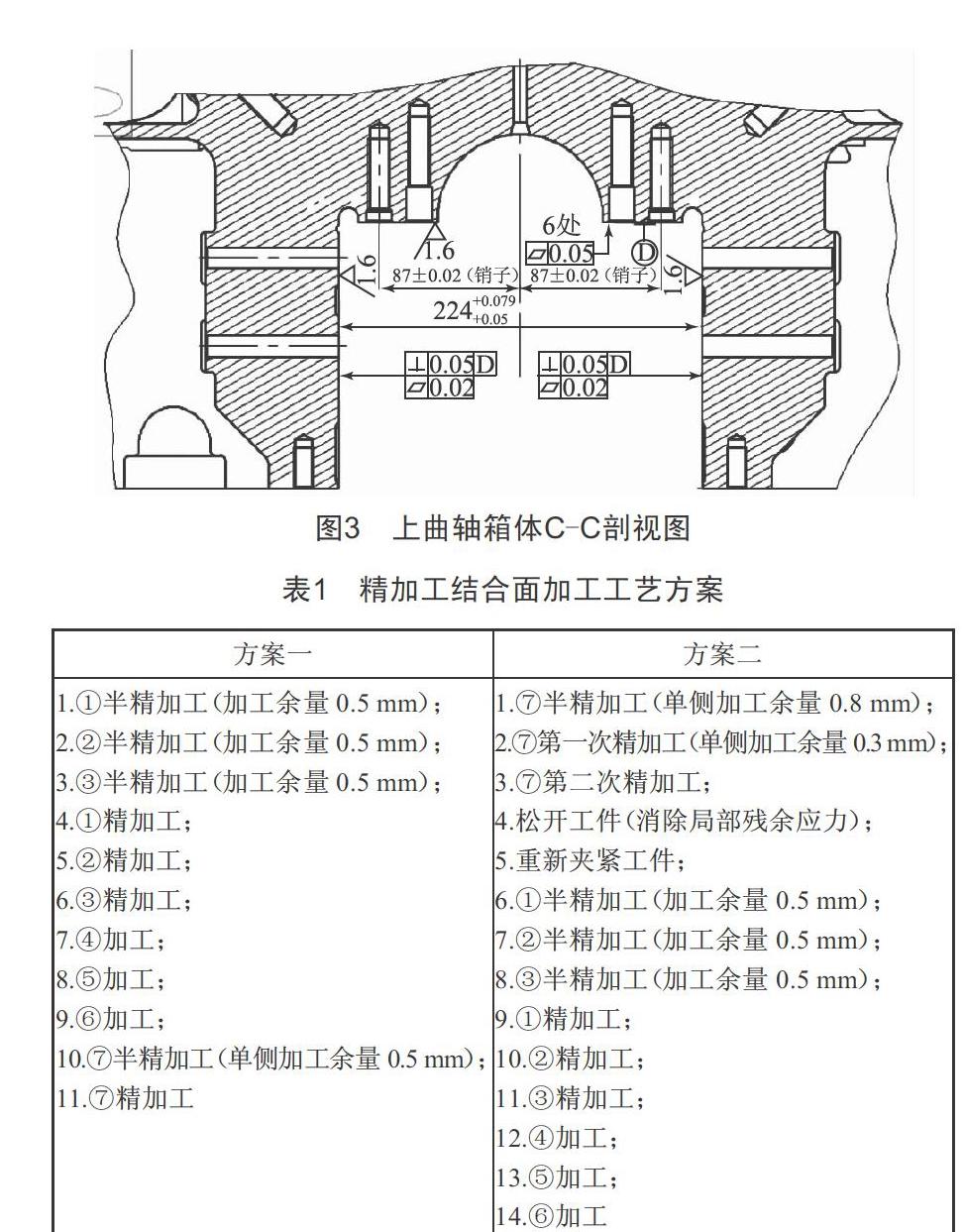

根据上曲轴箱体A-A剖视图(图2)、上曲轴箱体C-C剖视图(图3)可知,上曲轴箱体结构较为复杂,结合面精加工的尺寸及位置精度要求较高,且对表面粗糙度有着极为严格的要求,加工难点主要如下:

(1)该上曲轴箱属于复杂薄壁结构,且精加工结合面中的尺寸精度要求较高,需要选择合理的装夹方式,以减少工件的变形,保证尺寸精度与稳定性。

(2)定位套销孔距主轴孔中心距离为(87±0.02)mm,主轴承盖安装开档要求为:宽度224+0.05 +0.079 mm,平面度0.02 mm,垂直度0.05 mm,表面粗糙度1.6 mm,加工难度较大,需要确定合理的工艺流程及加工余量,以最大程度降低切削力,减小变形,保证达到定位套销孔坐标要求及主轴承盖安装开档的尺寸和形位公差要求。

(3)主轴承盖安装隔板成品宽度350 -0.2 mm,表面粗糙度Ra3.2 mm,根部圆角R8 mm,端面加工范围较大,R角部分切深较深,加工时切削力较大,易产生应力变形,需选择合理的加工刀具及合适的切削参数。

3 复杂薄壁箱体的加工工艺方案

3.1 加工工艺方案

本文通过分析该复杂薄壁箱体的结构特点及精加工结合面加工难点,制定了以下两种加工工艺方案,具体如表1所示。

3.2 两种加工工艺方案比较分析

对比两种工艺方案,发现方案二与方案一的主要区别如下:

首先,方案二将切削力较大的主轴承盖安装隔板加工安排在工序的最开始,半精加工去除多余的材料,两侧均留余量0.8 mm,在精铣时,分两次加工,尽量减小切削力,降低因切削力大而产生的变形;同时,安排多次加工,通过合理设置半精加工、精加工间隔时间,来散掉切削加工热量,减小变形。

其次,在主轴承盖安装隔板加工完成后,采用“先松开工件,再重新压紧工件”的步骤,可以消除局部残余应力,同时,间隔时间也有利于散掉切削加工热量,消除因切削热产生的变形,保证了后期销孔坐标、开档宽度的稳定性。

最后,分别以上述两种加工工艺方案加工,加工后主轴承盖安装开档及变形情况如表2所示。显然,相较于方案一,采用方案二加工的零件,其加工变形得到有效控制,变形量降低到可接受范围内。

4 复杂薄壁箱体的变形控制方法

本节主要针对3.1节中所述的加工工艺方案二,从降低残余应力、改进工件装夹方式、优化加工工艺方法三方面,研究探讨某型号柴油机的上曲轴箱体在结合面精加工过程中的变形控制方法。

4.1 降低材料残余应力

为了提高机械加工的精度及稳定性,首先,在毛坯转入机械加工之前,先进行一次振动时效处理。通过振动,让毛坯内部某些部位的残余应力与振动载荷叠加,使其超过材料的屈服强度而引起局部塑性变形,进而使内应力重新分布,达到降低内应力的效果。其次,在结合面精加工之前,再进行一次振动时效处理,使工件内部应力得以均化,减小零件形变,保证产品后期精加工尺寸的稳定性。

4.2 改进装夹方式

针对该上曲轴箱体的结合面精加工工艺,通过分析该复杂薄壁箱体的结构特点及加工难点,制定了以下两种加工装夹方案,如表3所示。

装夹方案一的优点:不用设计专用的工装夹具,而是在曲轴箱上找取合适部位装夹,主要适用于产品首次小批次试制。

装夹方案一的缺点:由于压紧力与支撑力方向相反但不在同一轴线上,无法达到平衡状态,在装夹力的作用下,箱体会发生变形,内部形成装夹应力场并产生相应的位移,当进行切削加工时,会出现“欠切”或“过切”现象,从而造成箱体几何误差变形。

装夹方案二的优点:V型夹具的辅助支撑与曲轴箱使用面接触的方式,使承力面受力更均匀,且接触范围大,增强了薄壁件的切削整体刚性。同时,压紧力与支撑力方向相反且在同一轴线,达到平衡状态,从而减小了切削过程中的振动,减小变形量。

装夹方案二的缺点:需要投入人力、物力设计和制造专用夹具。该方案主要适用于后期产品的大批量加工,保证产品的加工质量。

在首次试制和后期批量生产中,本文分别以两种装夹方式进行试验,采用百分表点接触曲轴箱体的前、后、左、右4个方向,观察并记录4个方向在压紧与放松状态下的变化量,记录结果如表4所示。

如表4所示,在压紧与放松状态下,采用装夹方案一得到的数据显示,横向、纵向都呈现无规律变化趋势;采用装夹方案二得到的数据显示,其变化趋势呈规律性,且变化量较小。显然,装夹方案二对控制薄壁箱体加工变形更有效。

4.3 优化加工工艺方法

结合面精加工工序,主轴承盖安装开档作为曲轴箱的关键部位,其加工精度及表面质量要求较高(宽度224+0.05 +0.075 mm,表面粗糙度要求Ra1.6 mm,平面度0.05 mm)。该部位加工深度较深且空间局限,所以初次选用加长立铣刀分层加工的方法。在加工过程中发现,由于刀具较长,加工侧壁时,在铣削力的作用下,侧壁会发生弹性变形,使铣削部位产生让刀现象;铣刀经过之后,侧壁弹性变形恢复,造成加工面少切现象,使加工表面的实际位置与理论位置出现偏差,从而形成表面尺寸误差,难以保证加工精度。

通过分析加工部位及加工设备,本文设计了使用机床附件铣头并配合面铣刀在狭小空间加工的工艺方法,该方法主要将立铣刀侧铣方式改为面铣的加工方式。面铣刀加工时,多个刀刃参与切削,工作平稳性好,同时,面铣刀刀片选用45°主偏角的刀片,主偏角越小,其径向切削力越小,抗震性也越好。经过优化后,切削力明显减小,振动值显著降低,表面加工质量及加工效率得到明显提升。

实际加工中,前后期分别使用两种加工方式进行加工,表5为使用两种不同刀具加工主轴承盖安装开档表面质量的统计表。显然,面铣加工方式明显优于立铣刀侧铣加工方式。

5 结语

本文主要以某型号柴油机机体的上曲轴箱体的结合面精加工工序为研究对象,首先针对该复杂薄壁箱体的特点及其工序加工难点进行分析;其次,通过两种加工工艺方案的比较,选择合适的加工工艺方案;最后,从降低残余应力、改进装夹方式、优化加工工艺方法三方面阐述了加工过程中控制复杂薄壁箱体变形的措施,并在实际操作过程中对其进行了验证,实践证明,这些措施不仅适用于此次试验对象,还可应用于同类型复杂薄壁结构件的加工变形控制中。

[参考文献]

[1] 熊青春,王家序,周青华.飞机结构件数控加工精度控制关键技术[J].航空科学技术,2019,30(7):8-19.

[2] 劉艳平,曾强,刘家顺.基于变形控制的细长薄壁件加工工艺方法研究[J].东方汽轮机,2019(2):42-45.