混动汽车制动液加注通讯插头开发浅谈

2020-11-23乙鹏殷伟智卞方

乙鹏 殷伟智 卞方

摘 要:行车制动系统是整车系统重要组成部分,其中制动液加注作为制动系统装配的最后一道工序,始终是总装车间的一项关键工艺。混动汽车由于其同时保留内燃机系统及电动系统,前舱产品布置复杂拥挤,往往给制动液加注通讯设备的设计开发造成不小的难度。文章归纳总结目前总装制动液加注常用几种的通讯方式,通过对比,提出了一种较经济,针对混动汽车的制动液加注通讯设备设计方法。

关键词:汽车;制动液;加注设备;混合动力

中图分类号:U466 文献标识码:A 文章编号:1671-7988(2020)20-54-04

Abstract: Service brake system is one of the most important vehicle system in which brake fluid filling as the last process in GA shop is always key process. For hybrids vehicles, it is more difficult to design and develop communication adopter when considering its connatural feature, equipped with ICE and electrical parts in the same time. This paper mainly discuss the different popular methods for brake communication adopter and bring up one new economic method for Hybrids vehicles via comparison.

Keywords: Automobile; Brake fluid; Filling machine; Hybrid vehicles

CLC NO.: U466 Document Code: A Article ID: 1671-7988(2020)20-54-04

引言

随着汽车工业迅猛发展及对驾车安全性越来越高的要求,目前行车制动系统广泛采用制动模块防抱死制动系统(Anti-locked Braking System),它是一种具有防滑、防锁死等优点的汽车安全控制系统。制动模块主要由ECU控制单元、车轮转速传感器、制动压力调节装置和制动控制电路等部分组成。

在ABS模块中,每一个制动主缸都有一对进出液电磁阀,可由控制电路对其制动压力进行独立控制,从而实现4个车轮不发生完全抱死的现象。但在制动液加注过程中,由于常闭阀的存在,造成ABS 内部有死腔无法加注,因此在加注前需要与ABS模块建立通讯,进而在加注过程中按需打开常闭阀,完成制动系统抽真空、加液、保压、回抽等一系列流程。

1 汽车制动系统加注原理

考虑量产生产效率及加注质量,目前绝大部分主机厂采用真空加注方式进行制动液在线加注。目前汽车制动模块分为湿式和干式两种。湿式制动模块,供应商已對制动模块的第二回路进行加注,总装进行制动液加注时无需通讯来进行第二回路的抽真空与加注。由于成本原因,目前这一形式已经很少使用。干式制动模块,除了按常规制动系统进行加液排气,还需对模块内部二级回路(如图1所示)进行排气,加注过程需要对制动模块进行阀和马达控制以打开其二级回路,将第二回路全部加注满制动液。

因此,对于干式制动模块,其真空加注设备(如图2所示)一般由主设备、加注枪头和通讯插头以及软件加注通讯程序构成。

制动液真空加注前(如表1所示)首先利用设备将制动系统抽成真空,形成负压,然后将制动液吸入制动系统内部管道,最后通过对系统施加正压力,并保压,确保系统加注充分。

2 总装车间制动液在线加注常用通讯插头连接方式

对于干式加注方式,根据通讯插头在整车连接位置的不同,可分为以下几种:

(1)制动模块直连式

加注设备通讯插头直接与制动模块母端接插件连接,通讯信号通过制动模块母端负责,控制二级回路的PIN针以控制二级回路开闭;

(2)OBD诊断接口间接式

加注设备通讯插头通过整车电瓶线束加载外加供电,同时增加AUTOSAR信号线到OBD接口,完成信号及供电的连接,实现控制二级回路。这种方式要求制动加注前完成诊断接口到制动模块之间的汽车线束(制动模块分支线束)物理连接;

(3)Pig-tail甩线直连式

将整车制动模块分支线束中用于通讯及电源回路的线束引出形成一个inline接插件,加注设备通讯插头端根据inline匹配设计接插件,整车端的inline接口通过释放防水堵头,保证加液完成后的密封。该方式要求增加inline接插件的布置空间,且位置在手部操作可达区域。其他与制动模块直连式一致,但不同的是完成加注后需要将分支插头固定到车身。

通过对以上三种连接形式的分析可知:

(1)直连式综合成本最低,但对整车特别是前舱零部件的布置要求最高,在整车设计前期即需要考虑给加注设备接口电路预留足够的接插空间,这将进一步限制产品设计的柔性;

(2)OBD诊断接口间接连接,综合成本处于中等,可实现不同车型共用一套加注设备接口电路。但需要在制动加注工位前提前完成大部分整车电子线束的连接,不利于总装柔性化工艺实施,同时需要频繁进出乘客舱,大幅增加总装非增值工时;

(3)Pig-Tail甩线直连式结合了直连式及OBD诊断口间接式优点,对于产品布置无特殊的要求。但由于需要新增一套回路及一对防水插头,零件成本增加也是三种连接方式中最高的。

3 混合动力汽车前舱布置对制动液加注影响

随着国家环保要求越来越高及用户对低油耗的强烈需求,新能源车型应运而生。其中混动车型既能降低油耗,也能避免纯电动车的“里程焦虑”,正得到大部分用户的欢迎,对于正处于新能源车型发展过渡阶段的汽车行业来说具有一定的意义。但由于混动车型先天的结构限制,其整车系统相当复杂,不仅保留了原有燃油车的所有零件,同时还额外增加电动车相关的零件。从整车布置角度来看,由于前舱布局紧凑,为了优先满足整车功能要求,往往会牺牲部分装配空间。其中制动模块通讯插头接插空间小就是一个典型的问题(如图3所示)。

4 混合动力汽车制动液加注通讯插头方案研究

通过对混合动力汽车前舱各零件布置要求的深入理解,我们发现保险丝盒(UEC)的布置必须要考虑售后维修需要,对保险丝盒的开合应预留有足够的操作空间,另一方面保险丝盒“天然的”与整车大部分电子模块保持有物理连接。因此,我们设想利用这一已有的物理连接,对保险丝盒已有的接插件及与之相连的整车线束进行适当改造,使其成为与制动模块建立物理通讯的“桥梁”。

4.1 原理设计

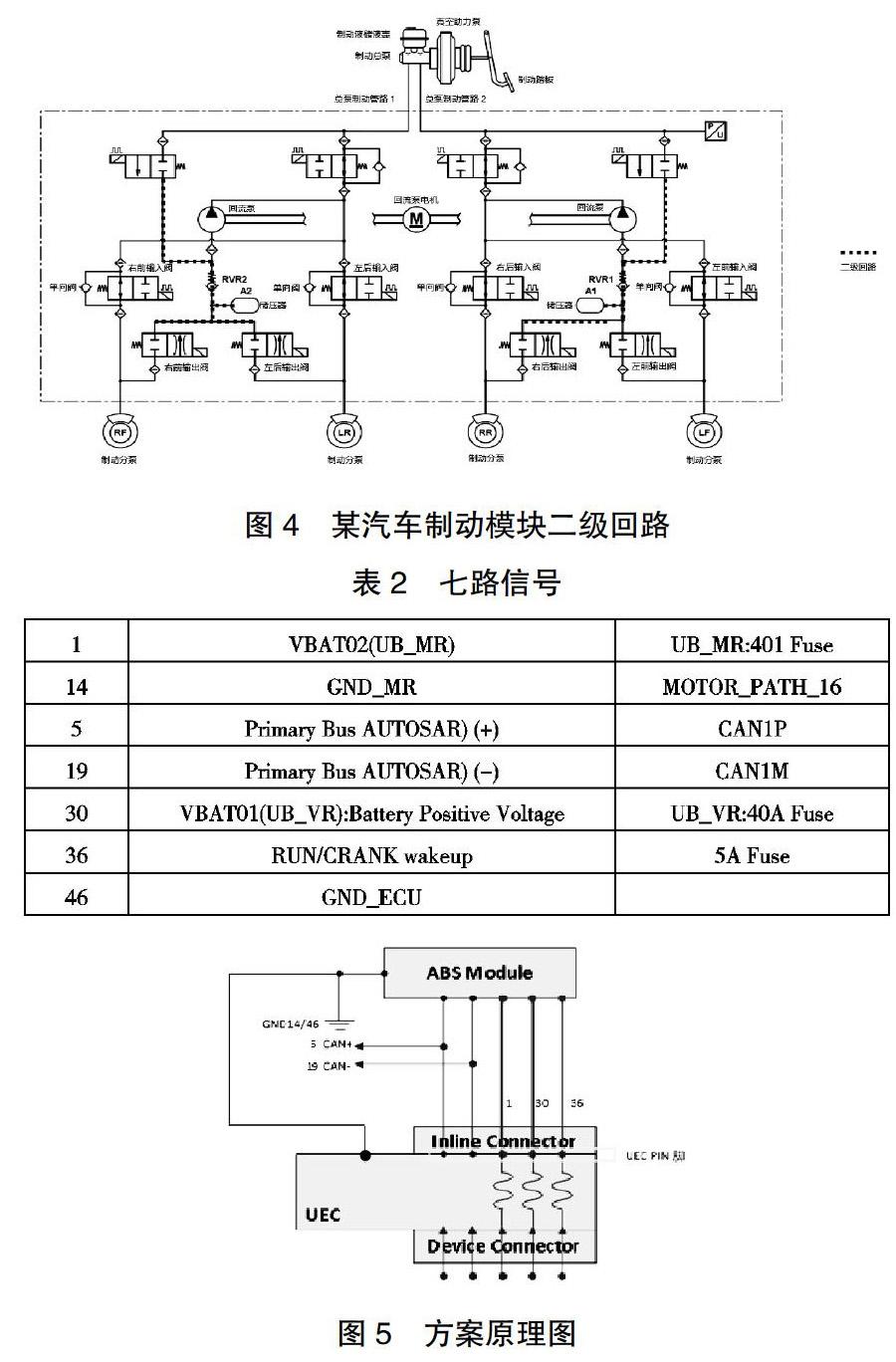

以某一型号汽车制动模块为例,对其二级回路(图4)的通断控制共需要七路信号(表2):分别是两路CAN线、三路电源、两路接地。

当前UEC设计中已有三路供电端口与制动模块相连,所以只要在此基础上增加制动模块两路CAN线,便可与制动模块自身接地线共同组成制动模块加液通讯控制回路。但考虑到通过车身接地会产生额外的稳定性问题,影响制动液加注效果,直接将接地端并接到UEC。方案原理圖如图5所示。

4.2 工程方案

整车端:分别将ABS 模块CAN线、接地线从原车线束中引出分支并从保险丝盒接插预留孔位引出,与保险丝盒已有的制动模块供电线路共同组成制动液加液通讯控制回路。

设备端:设备端通讯接口根据保险丝盒接插件开发对配结构,并利用保险丝盒结构开发锁止装置,确保设备插接后完全锁止到保险丝盒(如图7所示)。

5 结论

本文通过对目前通讯插头不同设计方案的讨论,归纳总结了各方案适用的项目类型及优缺点并在此基础上提出了一种较经济的适用于紧凑型前舱制动液加注通讯接口设备设计方案。其对实现可实施、低成本、高柔性的制造方案具有较强的实际意义。

制动系统作为整车系统重要的组成部分,其装配质量某种程度上决定了整车安全性指标。作为制造部门,如何在保证产品设计不走样的情况下,实现制造成本、制造柔性的最优化,这需要在项目开发初期根据车型类别及项目定位,进行策略性的选择。相信随着制动模块化、集成化、智能化的发展,制造的限制将越来越少,更多的通过后台软件满足相关的制造要求。

参考文献

[1] 吕秀妮.基于ABS模块升级的制动液加注机国产化改造[J].装备制造技术,2011,10.