矿用轴承失效分析与故障诊断办法分析

2020-11-23李涛张为

李涛 张为

摘 要:本文主要针对矿用轴承失效分析和故障诊断展开研究,先简要分析矿用轴承的使用工况,然后对矿用轴承的失效形式及故障表征分别进行了阐述,最后在矿用轴承的振动监测中,详细论述了测量装置、测点布置、振动分析与故障诊断等内容,旨在不断提高矿用轴承的故障诊断水平,有效应对矿用轴承失效问题。

关键词:矿用轴承;失效分析;故障诊断办法

现阶段,设备制造企业和使用企业,对于矿山采掘设备的可靠性予以了高度重视,这已经成为了企业内部设备管理部门共同关注的话题之一。在机械设备的支承单元中,轴承发挥着重要的作用,加强轴承的可靠性是重中之重。一般来说,矿用设备的工作环境并不是十分理想化,由于轴承失效,极容易导致设备故障问题的出现。轴承的设计、安装以及使用等,极容易导致轴承失效现象,所以在使用方面,要对轴承的工作状态进行深入预测、分析,不断提高矿山正常运作水平。

一、矿用轴承的使用工况分析

一般来说,矿用轴承的使用工况并不理想,对其表现进行分析,首先,现场空间比较有限,煤矿机械机构比较紧凑化,矿山设备不仅本体较大,自重较高,其作业处理量也比较大,进而增加轴承负荷。其次,采厂或矿井内部工作条件具有高度的复杂性和多变性,轴承的负荷变化极其显著。再次,矿山机械重负荷,如果工况处于中速运转下[1],轴承受到启动或停机时的冲击负荷比较常见。

二、矿用轴承的失效形式及故障表征

(一)失效形式

首先,工况环境的恶劣现象比较严峻,对于粉尘等微小颗粒,一旦进入轴承内,极容易导致失效现象的出现。其次,润滑不良。由于润滑剂老化现象的出现,在滚动体和滚道之间,润滑油膜的完整性不足,这对于金属表面的直接接触产生了严重影响,使表面磨损程度越来越显著,而且在接触表面,裂纹或微小碎片已经形成[2],这也是轴承失效的原因之一。最后,材料疲劳。在轴承承受循环应力的影响下,由于运行时间越来越长,在滚动体和轴承沟道表面,点蚀和剥落已经出现,所以加剧轴承失效现象的出现。

(二)故障表征

对上述轴承失效形式进行分析,对于轴承失效现象的出现,极容易损伤到其沟道表面,导致在轴承运行过程中,加剧滚动体和沟道表面间的冲击的发生,导致轴承的振动越来越显著,所以轴承振动的大小,可以对轴承故障进行准确判断。轴承振动的测量,可以避免对设备正常工作造成影响,所以在轴承故障监测中,具有较高的应用价值。以某行星齿轮减速器装置在煤矿生产领域实际使用中出现故障,拆解后显示输出装置行星轮中一行轴承发生损坏,另一行两盘轴承均表现出不同程度上的损坏情况,致使大内齿圈轮齿以及行星轮出现相应损坏。通过对损坏轴承零件化学成分、金相组织以及硬度进行分析的方式,可以得到有关轴承失效原因的具体结论:发生断裂的外圈滚道表面存在挤压痕迹,表面有明显的圆周向加工刀纹,这一特性说明外圈滚道表面相对粗糙,表面波谷明显,从本质上来说得就好比裂纹或者尖角缺口,对应力集中呈现出了较高的敏感性,会导致其与滚子圆柱表面的接触应力呈现出的明显的增大趋势,最终对轴承部件的使用寿命以及具体性能产生不良影响,在导致轴承早期失效方面扮演着非常重要的角色。而从硬度上来说,使用过的轴承部件外圈、内圈以及尚未出现破损情况的滚子在硬度值表现方面均符合滚动轴承零件的硬度要求,低倍热酸浸试验结果表明:内圈、外圈钢中存在枝晶偏析,滚子钢中存在中心带状偏析,偏析超标,影响轴承钢的力学性能,对热处理及加工工艺也有影响。除此以外,在诸多对轴承零件使用寿命长短以及机械性能水平产生影响的因素当中,非金属夹杂物、碳化物、以及偏析的具体形态、分布情况发挥着非常重要的决定作用。对于轴承部件而言,圆柱滚子是以线接触的形式参与服役运行,所承受接触应力水平高,滚子圆柱表面任一点均可能作为工作点,对偏析、非金属夹杂物和碳化物的形态及分布均匀性有着更为严格的要求;受损滚子内部有中心带状偏析缺陷,钢中C类夹杂级别与标准要求不符,受损滚子网状碳化物大于3.0级与标准要求不符;偏析与非金属夹杂物、网状碳化物超标,是轴承滚子失效的主要因素。从上述分析中,可以对行星齿轮减速器装置轴承部件失效的原因以及具体表现进行总结:首先,轴承部件外圈、内圈以及滚子硬度均符合钢滚动轴承在零件硬度方面的具体要求;其次,轴承部件外圈滚道表面有明显的加工刀纹,且呈圆周状分布,表面粗糙程度高,导致其与滚子圆柱表面的接触应力高,直接导致了轴承部件的早起失效;最后,轴承滚子钢中偏析、网状碳化物超标以及非金属夹杂物的存在是导致轴承滚子部件发生失效的主要原因。

三、矿用轴承的振动监测

(一)测量装置

简易振动传感器和精密振动传感器,是振动传感器的重要构成内容,首先,对于简易振动传感器来说,其监测参数主要以设备振动量为主,对振动值大小进行分析,为设备是否正常的判断提供一定的依据。在监测设备后,所获得的振动信号具有一定的规律性,通过其分析,可以有效检测和诊断设备的故障问题。对这种方法进行分析,具有广阔的覆盖范围,数据采集密度较为明显,而且没有对仪器配置和技术水平提出较高的要求,在仪器配置中,测振笔比较常见。

其次,对于精密振动传感器来说,可以对故障性质和振动部件等进行判断,并确保设备故障排除方法的高度有效性。精密诊断,在少量关键设备的监测中具有较高的适用性,而且还可以有效分析和诊断异常的设备。精密振动传感器,其频率采集范围比较宽,而且动态响应范围比较大,同时有助于将数据处理能力提升上来,其精度性和可靠性已经得到了充分发挥。

(二)测点布置

对轴承振动進行分析,其产生主要体现在滚动体和沟道的冲击方面,其传播方向与轴承的径向方向相一致。所以在布置振动测点过程中,要做到:第一,在轴承、轴承座的位置处,应合理布置测点。第二,测点应与布置在轴承的负载区保持较近的距离。第三,测点要对冲击波能直线传播到的位置予以优先选择。合理控制好轴承到测点的距离,满足短、直要求,避免与零件间多界面及空腔部位保持较近的距离。第四,要想不断提高轴承的振动的监测全面性[3],测量工作要在3个相互垂直的方向上来进行。在水平安装的设备方面,水平和垂直方向得到了广泛应用,而且在补充方面,轴向测量比较适用。针对垂直或倾斜的设备,往往沿着弹性轴的方向进行测量,并对径向方向进行测量。

(三)振动分析与故障诊断

1.振动速度有效值

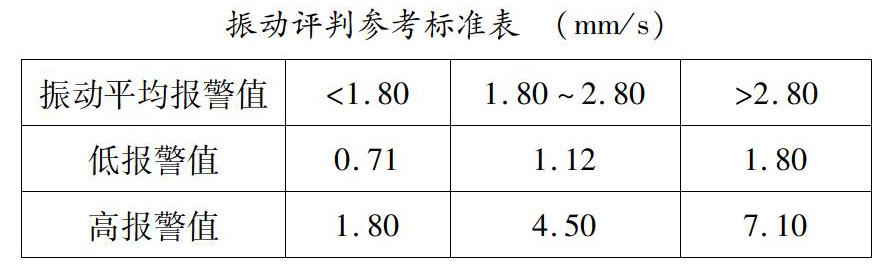

基于额定工况条件,设备的振动数据,数据点应在10个以上,时间跨度也应在30天以上,并对其平均值进行计算,以此来作为振动值。结合相关标准要求限制,如下表所示,在选种相应的限值后,为该设备的振动评判标准提供保证。在设备维修的影响下,振动情况的变化极其显著,这时要加强评判标准的重新构建。

2.加速度包络

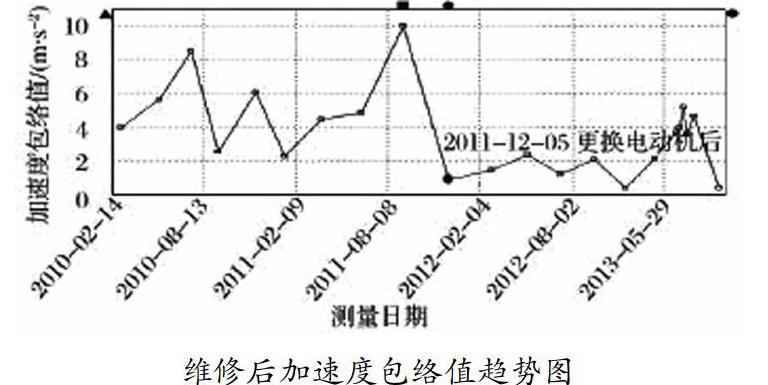

在轴承运行过程中,对产生的冲击进行分析,极容易导致轴承套圈的出现,加强共振解调技术的应用,可以对引发轴承座共振的冲击信号进行求解,该冲击信号,在轴承的初期失效方面得到了广泛应用,并为早期预警分析提供一定的帮助,及时将问题进行排除。對加速度包络值趋势进行分析[4],可以确保轴承的故障检测的准确性。由于轴承外圈缺陷的出现,某胶带减速机具有明显的加速度包络频谱故障特征。在维修后,加速度包络趋势并不是特别显著,在运行时间不断增加的影响下,加速度包络值越来越大。下图为维修后加速度包络值趋势:

(四)加强BP网络的应用

在机械故障诊断技术中,人工神经网络具有较高的应用价值,也就是借助对机械故障信息的训练学习,然后对分布在网络内部的连接权值进行应用,从而将学习的故障诊断知识进行表达。因此,该方法的故障模式的联想记忆优势显著,而且模式匹配和相似归纳能力较高,可以给予故障与征兆之间的非线性映射关系一定的保障。对轴承故障诊断要求进行分析,加强基于BP神经网络的轴承故障诊断系统的构建,在该系统的诊断步骤中,可以有效采集故障信息,加强网络训练样本集的构建。

四、结语

综上所述,在矿用轴承状态监测方面,振动监测发挥着重要的作用,而且振动监测,有助于不断提高故障诊断水平。加速度包络频谱技术,可以将轴承故障诊断的准确性提升上来,加速度包络趋势分析,也可以对轴承的工作状态予以反映,将二者结合在一起,可以更好地识别和预测轴承故障。本文上述分析中尝试围绕矿用轴承失效分析和故障诊断展开研究,对矿用轴承的失效形式及故障表征分别进行了阐述,并结合某行星齿轮减速器装置轴承故障表现对失效原因进行概括与总结,最后在矿用轴承的振动监测中,详细论述了测量装置、测点布置、振动分析与故障诊断等内容,对于矿用轴承故障诊断技术的进一步发展有重要意义。

参考文献:

[1]徐其祥.基于最小二乘支持向量机的矿用胶带机滚动轴承故障识别[J].煤矿开采,2018,23(05):39-42.

[2]王煜,周孟然,胡锋,来文豪.优化神经网络在矿用电机轴承故障诊断的应用[J].安徽理工大学学报(自然科学版),2018,38(04):30-35.

[3]欧阳利勇,王孝锋.关于矿用电动机运行中常见故障因素及处理策略的分析[J].世界有色金属,2017(20):62-63.

[4]甄敬然,赵伟军.基于经验模态分解和形态滤波的矿用轴承故障诊断[J].煤炭技术,2017,36(07):311-313.