高温电解铝液在线净化工艺研究

2020-11-23卓伊玲浦佳惠梁寿芳司精亚杨途才

卓伊玲 浦佳惠 梁寿芳 司精亚 杨途才

【摘 要】介绍高温电解铝液净化的原理及主要方法,然后进行净化工艺进行说明,了解其重要性,让我们可以更加的深入的去了解净化工艺。熔体净化已经成为铝合金熔铸工作的一个重要环节,净化技术对于确保铝合金的冶金质量,提高产品的最终使用性能具有非常重要的意义。

【关键词】高温电解铝液;净化工艺;铝合金

引言

铝是仅次于钢铁的第二大金属,广泛应用于包装、建筑、交通运输、电力、航空、舰船等领域,在国民经济与国防建设中具有极其重要的战略地位。铝熔体质量影响铝制品质量,洁净的液体金属是获得优质铝制品的保证。氢和Al2O3等非金属夹杂物是影响铝熔体冶金质量的关键因素。在铸锭中,非金属夹杂物大都以颗粒状或膜状存在,破坏铝。基体的连续性,降低基体强度,恶化了铝材的塑性加工性能,降低了铝材的耐腐蚀性能和抗断裂韧性,为疲劳裂纹的萌生提供了核心,所以高温电解铝液净化工艺尤为重要,研究净化工艺可以改善铝的组织性能,使铝的使用大大提升。

高温电解铝液存在的问题:电解铝液的主要特点除了高温外,氢和Al2O3等非金属夹杂物也是影响铝熔体冶金质量的关键因素。在铸锭中,非金属夹杂物大都以颗粒状或膜状存在,破坏铝基体的连续性,降低基体强度,恶化了铝材的塑性加工性能,降低了铝材的耐腐蚀性能和抗断裂韧性,为疲劳裂纹的萌生提供了核心。为了保证铝材质量,避免和减少产品的内部质量缺陷,在熔铸过程需要采取专门的工艺措施除去铝合金中的气体、非金属夹杂物和其他有害金属。所以我们要采取一些净化工艺对这些有害物质进行去除。

高温电解铝液时会产生氢气和非金属夹杂物,所以我们要采用一些工艺手段去消除这些杂质。最主要的特点归纳起来就是除氢气+除夹杂(净化);合金化+温度成分均匀化+晶粒细化;在此基础上节能降耗,节约生产成本,所谓的净化这里理解为除气+除夹杂。

高温电解铝液是会产生很多的气体和夹杂物,使铝的的性能会大大降低,造成了铝的销售降低,客户购买率减少,所以对电解铝液进行净化是必不可少的。净化工艺的改善使得铝的性能大大提升,我们对铝的运用也就越来越多,铝作为仅次于钢铁的第二大金属,它的存在是非常有意义的,因此对净化工艺的研究是特别有必要的。

1.净化原理及途径

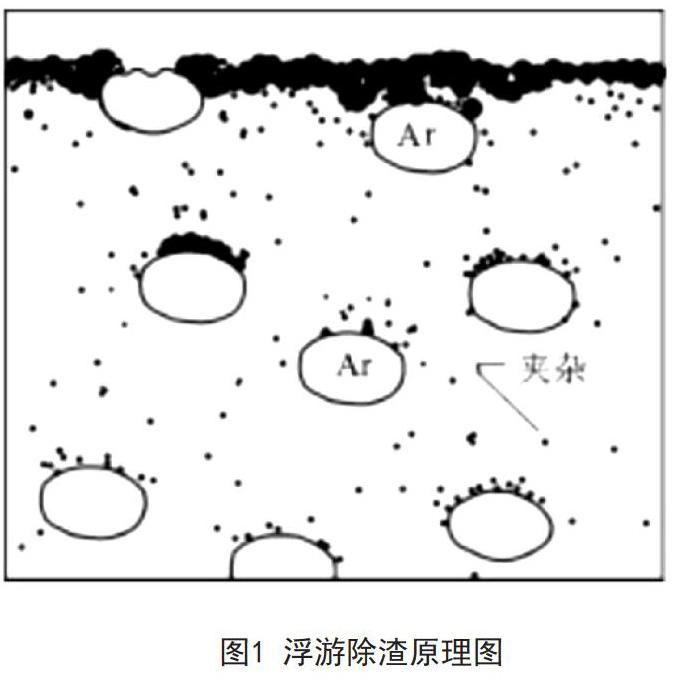

在铝及铝合金加工领域,材料的纯净度高低对产品质量影响非常大,目前在进行熔体精炼净化时,一般采用的方法是向熔体中吹入惰性气体,利用熔体中的气泡与氢存在分压差的特点扩散进这些气泡中,使溶体中细小的氧化铝、氧化镁、氧化锶等氧化物附着在气泡壁上并随气泡的上浮而被排除,从而达到除气、除渣的目的,A356铝合金作为铝合金的一种,其净化也得到广泛的重视。如图1所示:通入惰性气体到高温的铝合金溶液时,因为惰性气体范学性质稳定,不与铝业发生化学反應,通入后产生大量细小的不溶于铝合金溶液的气泡,铝合金熔体中的夹杂物被吸附在惰性气体气泡的表面,随气泡慢慢上升到铝液表面,形成铝渣,捞出即可达到除渣的目的,从而净化铝液。同时,氢也会随着气体上浮到铝液表面,进到空气中,达到去氢的效果。

使用电解铝液的铝熔铸生产过程中最主要的特点归纳起来就是 除氢气+除夹杂(净化);合金化+温度成分均匀化+晶粒细化;在此基础上节能降耗,节约生产成本,所谓的净化这里理解为除气+除夹杂。首先,可以对气体进行净化,熔体中主要存在的气体是氢气,但氢气不与铝形成实际化合物,可是氢气在铝当中可以形成很大的溶解,可知铝中的氢不是来源于大气或炉气中 呈游离状态存在的氢气,而主要来源于水蒸气。因此影响铝熔体中氢含量的因素可总结为:熔体温度和水蒸气分压;合金成分;熔体中氧化夹杂物的含量和性质;熔炼时间;铝熔体中的含氢量。此外,还与炉料原始状态,炉衬、熔剂、工具等的干燥程度及操作质量等因素有关。我们可以采用分压差脱气原理、预凝固脱气原理和振动脱气原理对气体进行脱气。分压差原理就是通过气体的溶解度不同,然后控制氢气的压强与其他气体压强不同进行分压,使得氢气分离出来,并快速排出去。预凝固脱气原理是利用气体溶解度随着金属温度的降低而减小,特别是熔点温度变化最大的特点,让熔体缓慢冷却到 凝固,就可使溶解在熔体中的大部分气体自行扩散析出,然后在快速重熔,使铝中的氢气减少。振动脱气原理是采用气体在极高的频率下发生位移运动,运动时产生的频率不一样,使得在振动过程中产生微小孔洞,让金属当中的气体从孔洞当中溢出去,从而进行脱气净化。这三种方法都可以有效的去除氢气,让铝的性能提升。

2.实验

实验中所采用的原材料为纯铝、Si、Mg、铝钛硼中间合金、块状六氯乙烷、耐火材料等。A356铝合金试样中主要组元的质量分数如表1所示,各成分分别为:Si(7%)、Mg(0.4%),余量为Al。实验所需的主要设备有:Nabertherm坩埚熔炼炉(型号:A25;温度范围:30~1300℃)、加热电阻炉(型号:SX2-8-10;最高上升温度为1000℃)、浇注模具、温度计及扒渣工具、钟罩、搅拌棒、浇注工具等。将预先称好量的纯铝放入熔炼炉内,缓慢加热到750℃。纯铝完全熔化后,把称好的Al-Si放到熔炼炉中,待Al-Si完全熔后,再把事先用铝箔包好的Mg加入炉中(Mg用钟罩罩住,完全浸入铝液中,不停地旋转钟罩,不能让Mg与空气接触,防止Mg在高温中燃烧)。待中间合金完全融化,保温20 min,加入六氯乙烷除气,扒渣,静置半个小时。

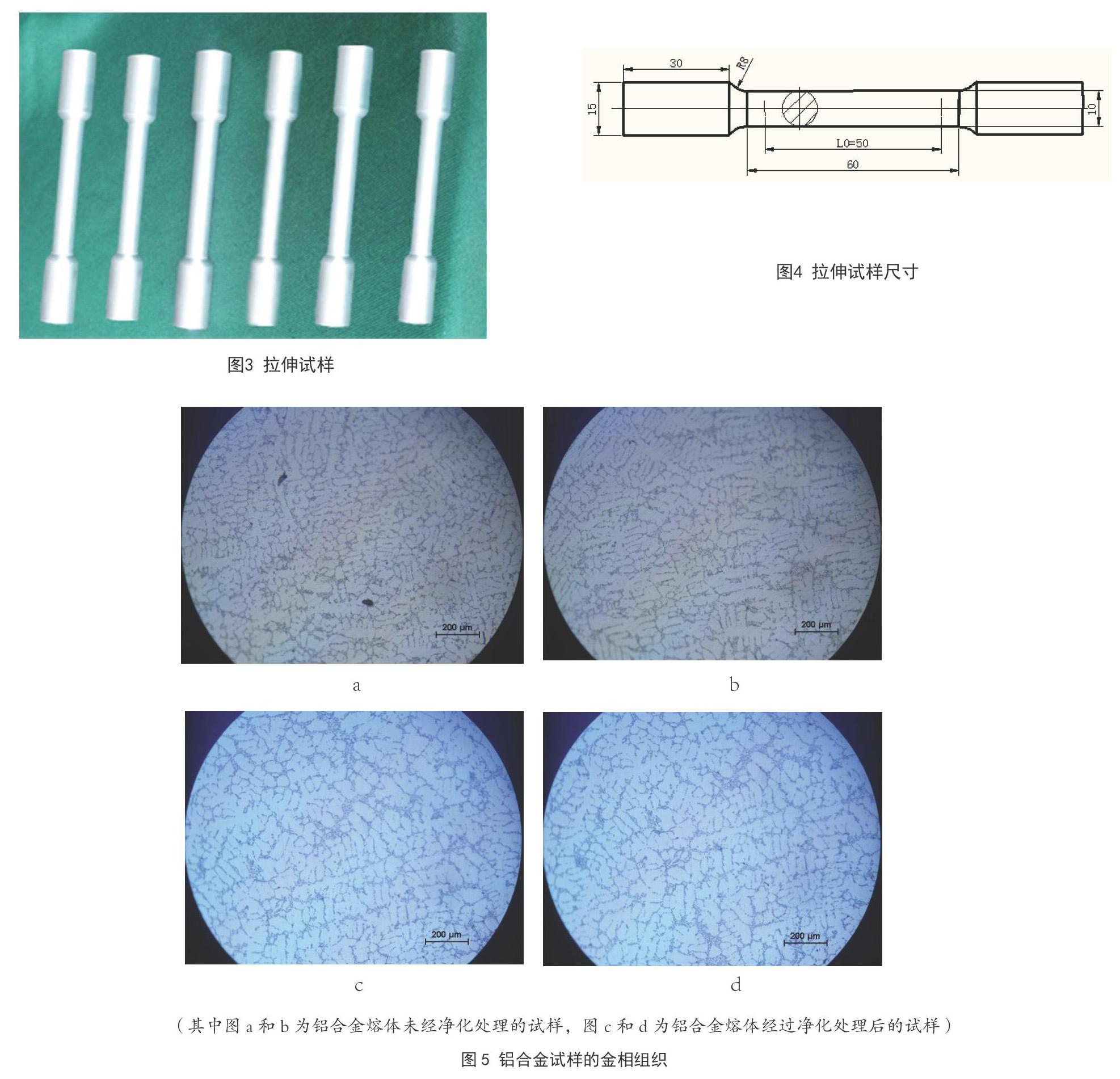

从图a和b为铝合金熔体未经净化处理的试样与图c和d 铝合金熔体经过净化处理后的试样对比发现,经过净化处理后的试样在金相显微镜下观察到的试样微观组织杂质含量少,在晶界处含杂质、铝渣含量较少,这说明经净化处理的试样熔体在浇注成型过程中大大减少了杂质的参入,能有效地提高熔体的质量。 要对铝当中的夹杂物进行除渣,针对铝熔体的净化除渣原理主要包括澄清除渣原理、吸附除渣原理和过滤除渣原理。其中澄清除渣利用部分金属氧化物与金属本身密度差以及氧化物夹杂的粒径,在一定的过热条件下,金属的悬混氧化物渣可以和金属分离;吸附净化主要是利用精炼剂的表面作用,当气体 精炼剂或溶剂精炼剂在熔体中与氧化物夹杂相遇时,杂质被精炼剂吸附在表面上,从而改变了杂质颗粒的物理性质,随精炼剂一起被除去;过滤除渣原理是近代发展起来的新技术,从过滤方式的除渣机理来看,大致可分机械除渣和物理化学除渣两种。机械除渣作用主要是靠过滤介质的阻 挡作用、摩擦力或流体的压力使杂质沉降及堵滞,从而净化熔体。物理化学除渣作用主要是介质表面的吸附和范德华力的作用。用着三种方法进行除渣可以有效的去除铝当中的杂质。

3.结论

对这些除气和除渣的方法进行研究,虽然现在还是没有很大的程度上完全除掉铝当中的杂质,但是我们知道最大的除气效果,可纯净惰性气体的连续过流中得到,而最充分的除渣处理可通过过滤来保证。我们可以从这个方面入手。

(1)除气工艺:在生产过程当中可以采用保温静置炉,炉旁放置精炼小车,精炼小车有除气的功能,通过喷吹惰性气体利用分压差原理除去熔体中的氢气。其二是静置工序的设置,有利于熔体中的气泡的 上浮,从而达到除气的目的。

(2)除渣工艺:在生产过程当中可以采用设置了保温静置炉,其作用有三方面,其一是利用澄清原理静置除渣的作用,要求其静置时间大于15min;其二是加入精炼剂和熔剂等进行炉内除渣处理;其三是在炉侧设置了精炼小车,该精炼设备具有除渣的功能,主要是除碱金属的功能。

参考文献

[1]郑学斌. Er对A356合金铸态及半固态组织的变质作用研究[D]. 北京工业大学, 2010.

[2]杨彬, 高平, 赵宝荣. 稀土量及热处理对A356合金组织性能的影响[D]. 包头职业技术学院, 2006.

[3]仲志国, 左秀荣. 细晶铝锭熔炼的A356铝合金组织与性能的研究[J]. 铸造, 2006, 55(8): 828-831.

基金资助:2019年度广西高校自治区级大学生创新创业训练计划项目201910609076。