某海关缉私艇尾滑道收放装置液压牵引系统仿真

2020-11-23陈万宏陈海光毛福考

陈万宏 陈海光 毛福考

摘 要:对某海关缉私艇尾滑道收放装置液压牵引系统进行动态分析,利用AMESIM仿真软件建立仿真模型。通过仿真模型,液压牵引系统运行同步、平稳,且能满足主、副轨和液压油缸按4:2:1速比运行,仿真结果与艇尾滑道收放装置实际运行情况一致。

关键词:尾滑道收放装置;液压牵引系统;AMESIM

中图分类号:U667.5 文献标识码:A

Simulate Hydraulic Traction System of Stern Runway Retractable Device of Customs Anti-smuggling Ship

CHEN Wanhong, CHEN Haiguang, MAO Fukao

( Guangzhou Marine Engineering Corporation, Guangzhou 510250 )

Abstract: The dynamic analysis of the hydraulic traction system of the stern runway retractable device of a customs anti-smuggling ship, the hydraulic traction system simulation model is established by using AMESIM simulation software.The simulation results show that the operation of the hydraulic traction system is synchronized and stable, can satisfy the operation of main rail, auxiliary rail and hydraulic cylinder at 4:2:1 speed ration. The simulation results are consistent with the actual operation of the stern runway device.

Key words: Stern runway retractable device; Hydraulic traction system; AMESIM

1 尾滑道收放装置液压牵引系统简介

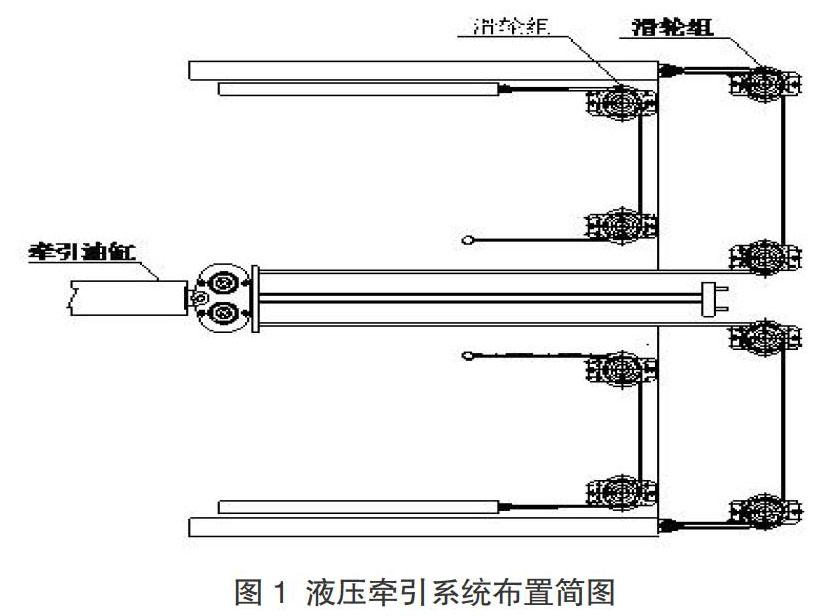

某海关缉私艇是海关总署为提升海上缉私能力,确保完成新形势下的海上反走私任務,启动的新一代海关缉私艇设计建造系列船型中的一型。该型艇在尾部设有一套尾滑道收放装置,用于收放11 m左右的工作艇;收放装置采用液压油缸+滑轮+钢索的驱动模式,能够较好的适应船上的恶劣工况;为了节约有限的尾部空间和解决牵引液压油缸失稳问题,收放装置设有主轨和副轨,工作艇及副轨在主轨上移动,主轨在母船上移动,并利用滑轮组钢丝绳传动变速原理配置钢丝绳、动滑组和定滑轮组,分别与油缸、主轨和副轨连接,实现变速运动。主架移动速度是油缸活塞移动速度的2倍、副架移动速度是主架移动速度的2倍,即当液压油缸活塞移动1个行程,则主架将移动2个行程、副架也同时移动4个行程。最终实现了液压缸活塞杆的行程只有1/4工作艇的移动行程,从而大减少油缸活塞杆行程,保证油缸的工作可靠性。液压牵引系统布置简图,如图1所示。

图1 液压牵引系统布置简图

液压牵引系统,主要由1套液压泵站、1个主牵引油缸、控制系统及液压换向阀、单向阀、液压管路等部件组成。液压泵站由2台电动液压泵(1用1备)、1台手摇泵、液压油箱、液压阀、管路及其它液压附件组成,电动液压泵额定流量为65 L/min、设计压力23 MPa。

2 液压牵引系统仿真

尾滑道收放装置是一个复杂的综合性系统,涉及流体、机械和电控等多个领域。液压牵引系统的同步性,对整套收放装置及其负载的安全平稳运行有很大影响,在设计时可利用软件进行系统仿真,以便更好的优化牵引系统。

液压系统仿真在工程研究及制造过程中,为液压系统的设计、优化与控制,以及系统动态特性的确定提供了一种预判技术手段,可大大提高液压系统设计的效率,减少研发成本。

液压系统仿真是通过建立液压系统的数学模型并在计算机上进行运算,用以对系统的动态特性进行研究的过程。本文利用AMESIM仿真软件建立尾滑道收放装置牵引系统仿真模型,并进行系统仿真。

2.1 仿真模型

尾滑道收放装置液压牵引系统,由1套液压泵站(设2个液压泵,1用1备)、1个液压油缸及相应的管路阀件等组成,对称布置在本船的左、右两个舷墙内。液压牵引系统仿真模型,如图2所示。

图2模型中各设备参数的设定,见表1。

2.2 仿真过程

在建立仿真模型后,按以下三种工况对牵引液压系统进行仿真:

(1)系统中的钢丝绳预设预紧力、钢丝绳左、右负荷一致情况下的仿真。

仿真结果,如图3~图6所示:液压油缸活塞杆、副轨和主轨分别按1:2:4的比例运动,运动过程较为平稳;在给定钢丝绳预紧力、强度和负载条件下,左、右主、副轨运动同步。

(2)钢丝绳对运动平稳性影响仿真

为分析钢丝绳强度和预紧力对同步性影响,将此模型进行简化如图7所示。

① 单位长度、刚度对运动平稳性的影响

分别将钢丝绳的单位长度、刚度更改为1.57e6N/m-1.57e9N/m,仿真时间设定为10 s,仿真结果如图8所示。

由图8可知,钢丝单位长度刚度对收放平稳性有较大影响:单位长度刚度越小,收放过程中运动越不平稳,由此推断当钢丝绳运行一段时间后单位长度刚度会降低,可能引起尾滑道无法收放到设定位置及位移传感器无法感应,导致自动收放功能失效。

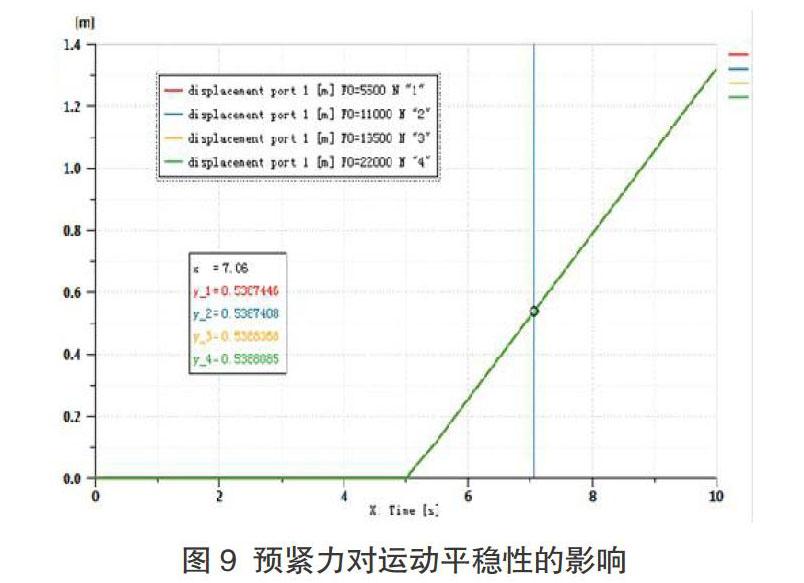

② 预紧力对运动平稳性的影响

在钢丝绳单位长度强度不变的情况下改变其预紧力,仿真结果见图9所示。

由图9可知,不同钢丝绳预紧力对滑道运动平稳性影响不大。

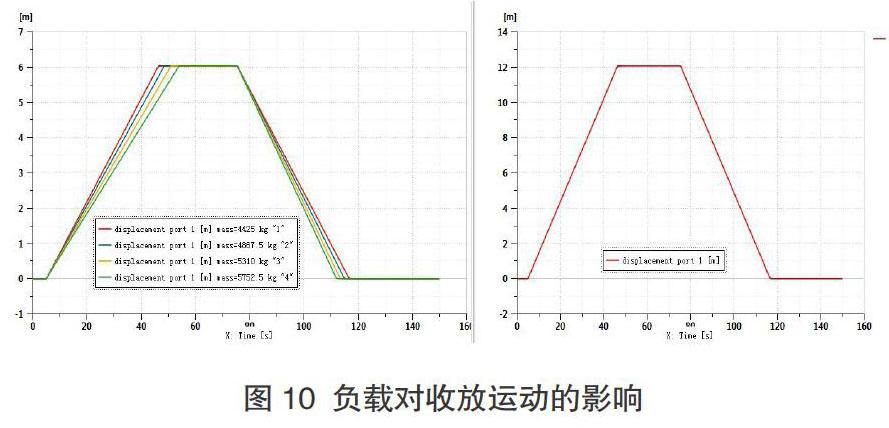

(3)负载不平衡对收放装置运动同步性影响仿真

受加工、安装精度等因素的影响,液压牵引系统左、右侧负载可能存在差异。利用图2所示的仿真模型,分析负载不平衡对收放同步性的影响。仿真结果,如图10所示。

图10中,左侧为伴随负载变化时收放运动曲线,右侧图为恒定负载时的运动曲线。由图10可知,负载不平衡对收放同步性有较大影响。引起负载不平衡的主要原因是制造、安装精度超差,以及收放装置与舷侧摩擦阻力不同引起,因此制造安装精度可有效改进收放装置的同步性。

3 液压牵引系统优化方案

根据液压牵引系统仿真分析结果,引起系统故障的主要原因有制造、安装精度超差和选用钢丝绳强度不足等原因。为此,可采用如下两种方案进行改进:

3.1 方案一

尾滑道收放装置采用整体式内场安装,分块吊装入船上安装,如此可减少船体建造精度对装置安装精度的影响,同时选用高强度钢丝绳,消除由钢丝绳磨损导致刚度下降对收放同步性的影响。

3.2 方案二

将单个液压油缸驱动滑轮组,改为在左、右舷墙内各设1个液压油缸驱动主轨运动,副轨仍采用滑轮组驱动。此方案简图,如图11所示。

由图11可知,布置在船體舷墙内的两个液压油缸为主、副轨道提供牵引动力,油缸一端与船体舷墙铰接,另一端与主轨铰接;油缸与主轨铰接端头上部设滑轮组,通过钢丝绳分别与安装在主轨、副轨上的滑轮连接;牵引油缸伸缩时,带动主轨与副轨同时运动。主轨运动速度与油缸伸缩速度一致,副轨运动速度为油缸伸缩速度的2倍、副轨移动距离约为12 m,液压油缸活塞行程约为6 m。

按方案二重新进行系统仿真,仿真模型图与图2一致,各元器件参数设定见表2。

按表2设定的各部件参数进行牵引液压系统仿真,仿真结果如图12所示。

由图12可知,在考虑液压管路布置位置及管路弯头的情况下,左、右侧油缸位移明显存在不同步现象,升降过程最大位移偏差约20 mm;当左侧油缸升降到位后,右侧油缸存在追赶现象,虽可以保证主、副轨均能收放到指定位置,但收放时间加长,故方案二与方案一相比不占优势。

4 小结

本文利用AMESIM仿真软件建立尾滑道收放装置液压牵引系统仿真模型,并按系统实际情况给定仿真参数。通过仿真发现:钢丝绳强度和制造、安装精度对收放同步有较大影响,并据此提出改进方案,将原一个液压缸驱动方式改为分别设在左、右舷墙内两个液压缸驱动,同时对滑轮牵引系统进行简化,如此改动不改变原尾滑道收放装置的主体结构,但系统较复杂,对移动同步性改进不大。

参考文献

[1] 高钦和,马长林. 液压系统动态特性建模仿真技术及应用[M]. 北京:

电子工业出版社.

[2] 梁全,谢基晨,聂利卫. 液压系统AMESIM计算机仿真进阶教程[M].

北京:机械工业出版社.

[3] 宋志安,曹连民,黄靖,周荃. MATLAB/SIMULINK与液压控制系统

仿真[M]. 北京:国防工业出版社.

[4] 刘艳芳. 多学科领域系统动力学建模与仿真[M]. 北京:机械工业出

版社.