69000DWT原油船上甲板走桥及管支架设计

2020-11-23何琴琴李传静江静陈尧

何琴琴 李传静 江静 陈尧

摘 要:步桥和管支架布置关系到上甲板整体布置合理性,其设计需要不断优化,直到施工方、使用方均满意为止。本文主要是以69000DWT原油为例,简要介绍其上甲板走桥及大型管支架的设计,在满足主管路布置要求及横桥间距规范要求的前提下,实现设计、制造单元化,同时达到简化现场施工工序的目的。

关键词:油船;步桥;大型管支架;优化设计;单元化

中图分类号:U663.6 文献标识码:A

Design of Long Walk Bridge and Pipe Support of 69 000 DWT

Crude Oil Tanker

HE Qinqin1, Li Chuanjing2, JIANG Jing1, CHEN Yao1

( 1. Guangzhou Shipyard International Company Limited, Guangzhou 511462.;

2. Guangzhou Interstellar offshore Engineering Co.,Ltd, Guangzhou 511462 )

Abstract: The Arrangement of long walk bridge and large pipe support are related to the rationality of the overall layout of the upper deck, and its design needs to be continuously optimized until the construction side and the user are satisfied. Taking the 69 000 DWT crude oil tanker as an example, this paper briefly introduces the design of upper deck long walk bridge and t large pipe support, and realizes the unit of design and manufacture under the premise of meeting the requirements of the main pipeline layout and the specification of the cross bridge spacing, and also achieves the purpose of simplifying the field construction procedure.

Key words: Oil tanker; Long walk bridge; Large pipe support; Optimization design; Unit

1 前言

中国船级社《法定检验实施指南》对上甲板通道的要求中指出,对安装于干舷甲板平面或以上、且位于船舶中心线或中心线附近的永久步桥,必须满足以下要求:

(1)通道最小宽度为1.0 m的连续平台;

(2)在贯穿露天甲板的步桥通道范围内,在合适的位置设置开口及通至甲板的斜梯,其最大间距不超过40 m;

(3)如所穿越露天甲板长度大于70 m,步桥上应设置坚固遮蔽设施,且其间隔应不超过45 m。每个类似的遮蔽设施应至少能够容纳一人,并且其构造应足以经得起来自船首和两舷的风浪作用。

2 69 000 DWT原油船简介

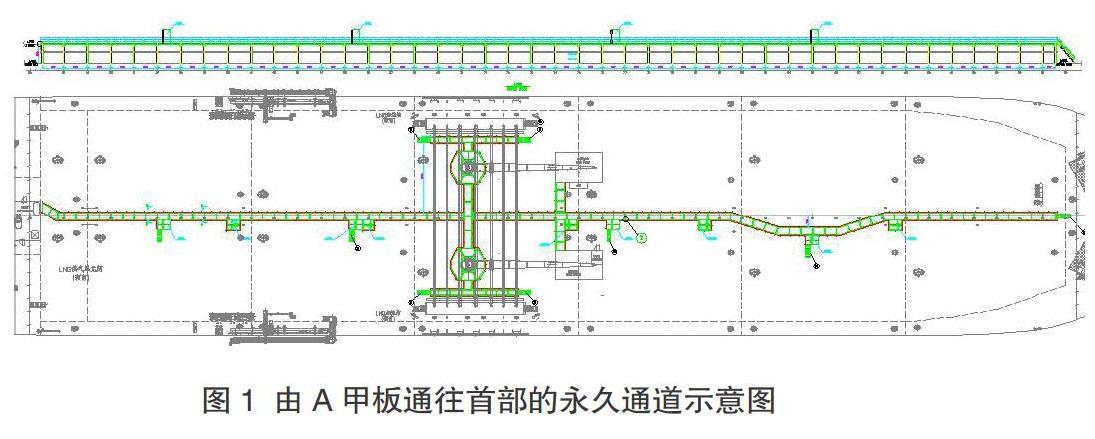

某69 000 DWT原油船是一型设有一层连续上甲板、首部无首楼、适航于远洋航区并可进入长江水域的油船。基于规范要求及船体结构特点考虑,在主甲板上中部设置一条1.3 m宽的走桥、两侧设置固定栏杆;走桥后端与第一层居住舱室甲板前端连接且等高,并连续通至主甲板首部升高甲板,如图1所示。

3 上甲板步桥及管支架设计

上甲板舾装、管系的设计,需综合考虑舾装和管系的整合,并综合考虑大型设备(货油软管吊、舷梯、系泊设备及附件)的协调布置,以达到最优化设计效果:

3.1 主管路策划

首先策划大型管支架上的管束和集管区的管系布置方案;统计油船上甲板涉及的系统管路,策划贯穿上甲板的中心管束布置。此管系通常安装于步桥下并设大型管支架,是甲板面整体布置的重中之重。

3.2 永久通道布置

在满足规范和规格书要求的前提下,合理布置步桥的纵横走向。其中,包括步桥上的防浪亭和泡沫炮平台。

3.3 管系放样

整个生产设计阶段需密切关注管系放样,管系和舾装是相辅相成的两个设计系统,通过不断配合和优化达到最优方案。

3.4 设计优化

设计优化主要从以下几个方面入手:步桥和大型管支架整体单元化、步桥标准化、栏杆片体化、大型管支架轻量化等;使工序尽可能前移,简化现场安装工艺,同时最大限度节约材料。

3.4.1 步桥和管支架整体单元化

合理划分全船单元,将步桥、步桥栏杆、大型管支架按上甲板单元建立模型。其优点是:因油船的上甲板管系和舾裝件较多,安装的焊接工作量较大,采用整体单元化设计可减少船上安装的吊装和焊接工作量,步桥、大型管支架和管束单元化以后,可提前完成地面整体焊接组装;整个单元提前在预舾装阶段预装,实现工序前移、整体吊装的目的,可减少对接接头,避免不必要的施工误差,使精度得到大幅度的提高。

步桥附属平台(泡沫炮平台、防浪亭平台、P/V阀平台)等尽可能和走桥的横桥合并,减少单个零碎舾装件的船上焊接工作量。

3.4.2 步桥标准化和栏杆片体化

(1)步桥标准化

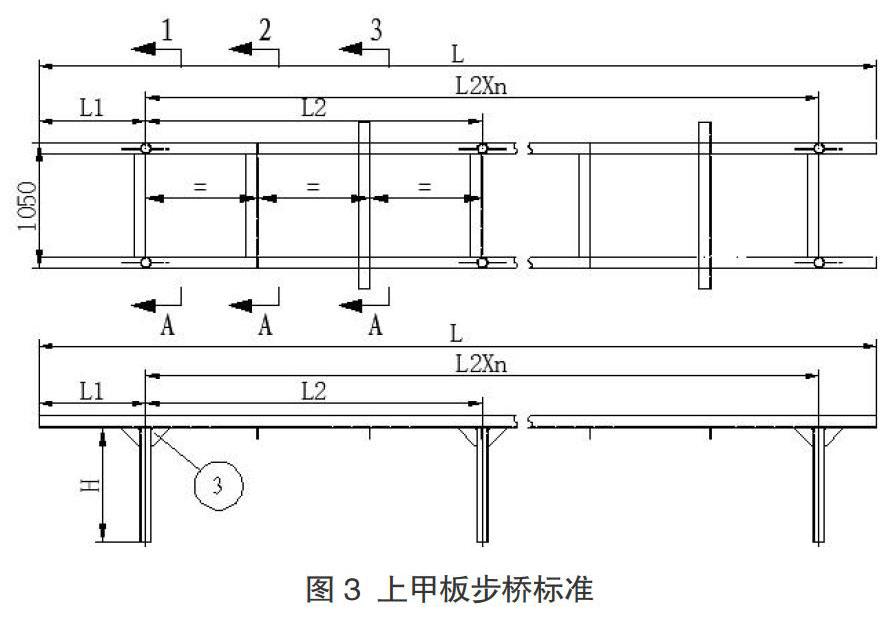

从设计和现场施工角度考虑,尽可能减少步桥型号。步桥单元片体的设计,需要结合船体结构强框架的净距离,通过对以往各型船的船体结构分析,可从以结构定撑脚的思路,设置步桥的撑脚位,两撑脚之间加强角钢均匀布置。如图2所示。

目前已编制走桥单元的企业标准268GSI-30,简化了整体设计流程,同时现场安装也实现了流水作业,如图3所示。

(2)栏杆片体化

①以往船舶步桥栏杆采用全船散装拉设,需要在船上焊接横档、扶手和立柱,不但工作量大而且材料浪费严重。通过收集现场施工经验编制栏杆通用图,实现栏杆片体单元化,减少现场焊接工作量;

② 以往船型栏杆斜撑的形式是常规的斜撑形式,焊接工作量大、材料需求量多;现考虑在满足强度要求的前提下,取消斜撑改为整体式,不但节约材料和减少焊接工作量,同时栏杆和步桥整体性大大提高;

③ 对特殊节点的连接形式进行优化,在步桥栏杆转角处采用预制弯头形式,取代原有的现场火工弯管形式,减少了现场的火工和焊接工作量,缩短制作周期(見图4);

④ 斜梯和步桥栏杆扶手的连接通常是采用统一焊接形式,施工难度大和工作量大(需现场火工弯制);经优化,上落步桥的斜梯的梯架和扶手统一采用螺栓连接,只需紧固连接螺栓即可实现斜梯和步桥的连接,减少了焊接工作量,提高了生产效率,也方便斜梯的拆卸和维修,如图5所示。

⑤ 单元设计采用参数化建模,步桥和栏杆片体单元化和参数化以后,建模过程中只需设置加载相应的设计编程程序、输入相应的参数即可生成模型;建模的速度大大提高,而且系统代替人工手动修改模型,准确度也得到了有效保证。

3.4.3 大型管支架轻量化

(1)优化管束的综合布置,缩短管支架长度;分析大型管支架在各种工况下的受力状态,并经有限元计算分析,选用适合的型号规格材料;

(2)以往油船设计其集油管区管支架布置零散且型号多,难以形成整体单元吊装,浪费人力、物力;经优化,现集油管区上甲板大型管支架改进为联排形式,强度得到大大提高,同时减少了现场吊装、焊接工作量;单元组装在地面完成,船上只需完成整个单元的船上安装工作即可;

(3)蒸汽管的Ω弯原设计布置在外侧,考虑节约材料现将其管束布置改在内侧(见图6),充分利用走桥下方的空间并且对向Ω弯,可大大缩短管支架长度、节约材料;

(4)上甲板管束布置尽可能减少双层管支架,双层管支架增加了现场安装的难度、施工工期较长;现优化为在走桥下方增加侧装或吊装形式的管码(见图6),走桥结构可作为管支架基体,以减少空间、节省材料、降低施工难度;

(5)采用MSC.PANTRAN 软件进行建模和后处理,采用 MSC.NASTRAN 计算管支架以下几种受力工况:正常工作状态下管支架所承受的重力;建造过程中压力试验(1.5倍工作压力)产生的冲击力;运行过程中工作压力产生的冲击力;运行过程中液体摩擦产生的力;运行过程中风浪对管子和管支架产生的力;维修过程中压力试验产生的冲击力;船体变形或热胀冷缩导致管子与船体相对位移时产生的拉力。

图7所示为面板HW200X200、支柱φ140X10的管支架设计方案在加载静力和上浪工况下的受力状态。

通过有限元分析可知,大型管支架设计存在较大余度,通过调整型材规格再次进行有限元分析,以达到最优的选型配置。最后选用了HW140X140、支柱φ140X8方案,全船约节约材料2.5 t,大大降低了施工的成本。

5 结束语

油船主甲板上的大型管支架和步桥的布置,是整个甲板面舾装设计的重要内容。设计中需不断优化管束布置,并在满足规范要求的前提下尽可能简化管支架和走桥的结构。

该优化设计方案已在多型油船的生产设计中实施,并已达到了较成熟化阶段,对提升设计效率和缩短生产周期具有明显效果,后续将致力于大型管支架的标准化研究,逐步实现标准化。

参考文献

[1] 中国船级社.法定检验实施指南, 第1部分[S].