基于CGS的数码打样机色彩管理方法研究

2020-11-23王柳

王柳

(义乌工商职业技术学院 机电信息学院,浙江 义乌322000)

在数字印前流程中,原稿需要在显示设备、打样设备、印刷设备中进行传递,如何确保客户前期获得的打样稿与最终的印刷稿色彩一致是色彩管理需要解决的关键问题,即最大程度上保证颜色“所见即所得”。在印刷生产中数码打样机的色彩控制方式与胶印机相同,采用数码打样机进行印前打样[1-2],而数码打样机和胶印机不同的色域空间导致两者之间必然存在一定的色差问题,这就需要采用色域映射的方式,优化ICC文件,实现颜色稳定传输[3]。目前一些数码打样软件已经能够实现颜色空间的转换与匹配,达到优异的色彩模拟效果,常见的色彩管理软件包括EFI、GMG、CGS等。国内外学者对相关软件的应用进行了研究。王琪[4]等人针对GMG的色彩管理流程,以色空间均匀为依据设计了一款测试色靶,从色差、色域、阶调层次数据方面进行比对,结果表明该色靶对色彩偏差纠正有明显效果;王志豪[5]运用EFI软件设计构建了专色库,经过三次校正发现专色库色差精度明显提高;赵天明[6]等人研究对比了EFI和Heidelberg两种打样系统的色彩管理质量,从色域、色差、屏幕软打样效果等方面分析发现两种系统生成的特征文件均符合数码打样设备特性文件要求;王辉[7]等人在色彩再现、网点扩张、阶调复制等方面对GMG与CGS两款软件色彩管理质量进行了比较,结果表明CGS比GMG色彩校正过程更加简捷准确。本文采用CGS ORIS Color Tuner(以下简称CGS)软件,以胶印所用的ICC文件为校准基础,对数码打样机的色域转换过程进行质量分析,并通过软件进行优化设计,探讨通过CGS对数码打样机进行色彩管理的准确性与可行性。

1 实验设计

1.1 实验准备

实验仪器:本次实验采用爱普生SureColor P6080数码打样机,CGS ORIS Color Tuner数码打样软件,分光光度计爱色丽Eye-One,实验前校准各仪器参数,使其处于最佳工作状态。

实验材料:克重200g/m2铜版纸,

ECI2002CMYK i1(A3)色表。

实验过程:该实验过程分为线性化、墨量限制、色块测量三步。

1.2 线性化

设备标准化管理后,需将数码打样机的喷墨密度变化平均分配,即线性化[8]。线性化能够确保输入墨量与输出墨量之间的线性关系,实现阶调层次的准确再现。线性化前需进行打印设置,根据实际情况创建ORIS队列、设置颜色模式、打印纸张及模式等。本实验将打印21级线性梯尺色标实施线性化,如图1,待干燥后通过分光光度计测出网点百分比与实地密度,在CGS内置程序中进行调整后再次打印色标。由图2可以看到经两次打印调整后数据能够保持均匀、平滑、稳定的过渡,说明线性化结果基本满足要求,此时单击确认按钮保存线性数据。

图1 21级线性梯尺色标

图2 线性化数据结果

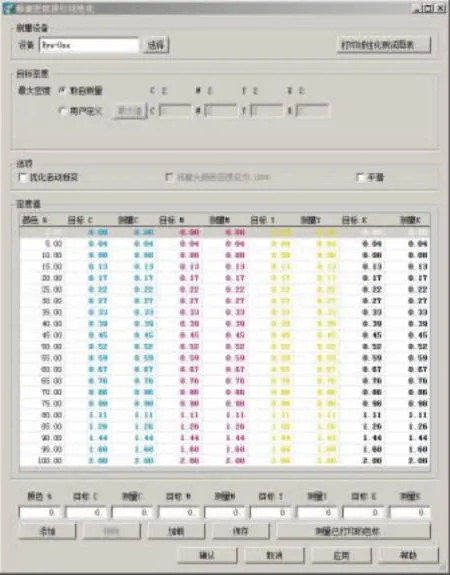

1.3 墨量限制

完成线性化工作后,需对数码打样机的单通道、双通道、三通道墨量进行准确控制,该操作有利于节约墨量,保证暗调不并级[9-10]。实验中通过打印墨量限定表(图3)进行墨量限制,待图表干燥后找出各通道的限墨量数据,本次实验根据观测情况将总墨量值修改为360,其余通道数据保持默认值不变。

图3 墨量限定表

图4 循环校准参数设置

1.4 色块测量

完成数码打样机的基础校正工作后便可进行特征化操作,本实验中打样ECI2002CMYKi1(A3)色表,待干燥后使用Eye-One测量生成ICC特征文件。

数码打样机特征文件制作完成,同时载入胶印机的特征文件作为目标色域,开始进行ICC追样工作,即数码打样机的色域转换到胶印机色域的色彩矫正过程。CGS内部提供两种循环矫正方法[11]:一是通过ICC的方式实现CMYK-Lab-CMYK的色空间转换;二是通过DAT色表实现CMYK-CMYK的色彩匹配方法,后者的匹配效率明显高于前者。本文借助第二种方式,采用ORIS_DAT色表实施校准工作。设置呈色意向为绝对色度,加载胶印标准ICC文件,打印ECI2002CMYK i1(A3)色表开始循环校准过程,具体参数设置如图4。由图5可以看到经3次矫正后色差值逐渐减小,第三次测量中dE2000平均偏差达到0.53(小于1),此时结束校准,软件将自动加载ORIS-DAT色表对打样机进行颜色矫正。

图5 循环校准色差值

2 数据分析

2.1 色差分析

根据dE2000色差公式计算出3次测量中的色差数据,生成如图6所示趋势图。可以看到总体而言,各曲线呈下降趋势,表明该软件的循环校准功能可以有效缩小实际测量值与目标值之间的色差。依据ISO12647-7所列标准[12],发现第一次测量数据明显超出色差标准范围,后两次测量数据在标准范围之内,且通过图6可以直观的看到,在黄、品、青、黑四色的色差数据中,黄色色差在第三次测量中呈小幅上升趋势,而其余三种颜色色差明显下降,表明第三次测量出现一定的数据反弹,可对结果进一步优化。

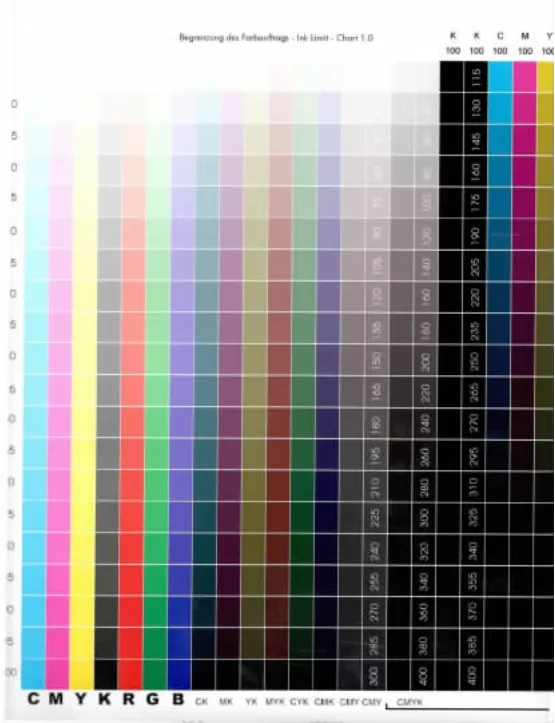

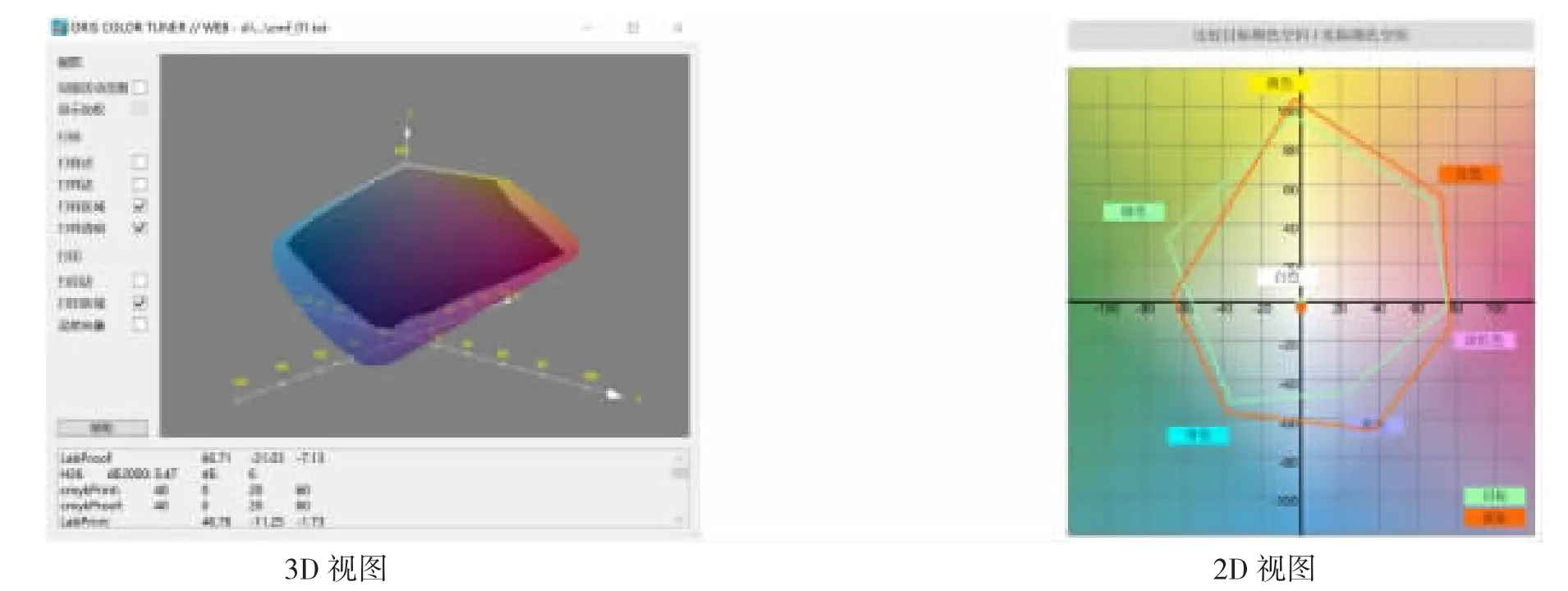

2.2 色域空间

图7~9为三次测量过程中的实际色域与目标色域对比图,左侧为3D视图(外围彩色部分为测量实际色域,中间黑色部分为胶印印刷所使用ICC文件的色域范围),右侧为2D视图(橙色线框为实际测量色域,青色线框为目标色域)。

图6 色差趋势分析

由图7,第一次测量的色域与设定目标色域之间相差较大,测量色域基本包络目标色域范围,而在绿色色轴(-a)端以及蓝色色轴(-b)端,两者色差更大,表明需要对打印机ICC文件进一步优化。由图8,第二次测量的色域开始明显缩小,接近但略微大于目标色域,相较第一次测量而言,色差较大的颜色都得到有效矫正,此时的打样机色域与目标色域基本匹配。

由图9,第三次测量的色域空间进一步优化,整体匹配程度相较于第二次测量更高,此时该打样机相当于一台胶印机,同一颜色由数码打样机和胶印机印刷,人眼基本无法感受到区别。然而通过分析2D视图可以看到,在第三次测量中偏黄色的一端(b值)数据与目标颜色偏差增大,此结果与2.1小节的分析相同,表明第三次测量数据出现反弹。

3 优化设计

图7 第一次测量的色域空间

图8 第二次测量的色域空间

图9 第三次测量的色域空间

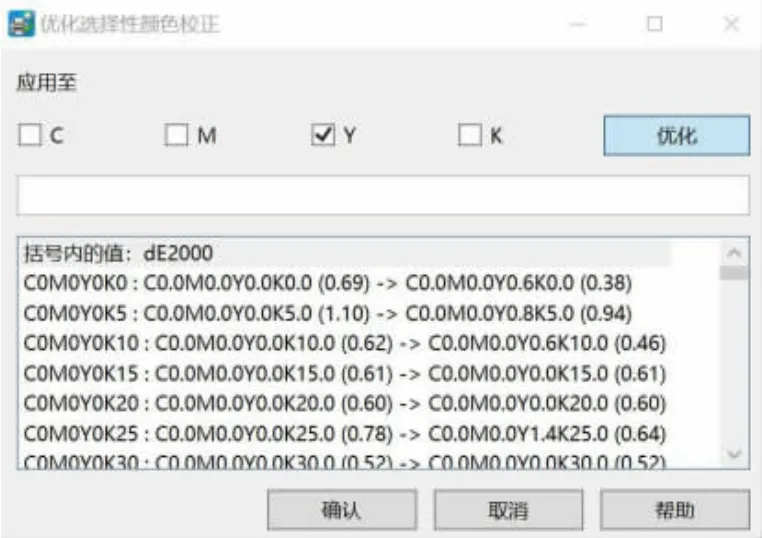

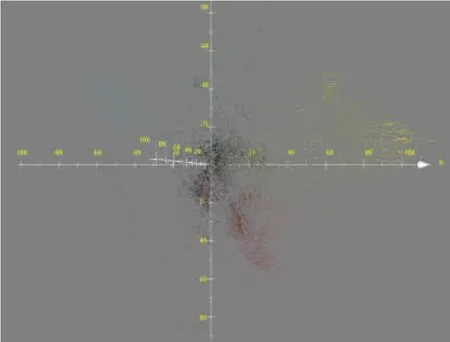

根据上节分析结果,经循环校准后的黄色数据存在较大的色差,在此可以通过CGS的选择性校准工具对系统自动生成的CC文件的黄色通道数据值进行优化,如图10。CC文件在软件中是生成ORIS_DAT色表必要的数据文件,但不能直接用于颜色校正,优化CC文件后必须将其转化为ORIS_DAT色表[13-14]。图10为选择性颜色校准过程,由图可以看到优化后的色差值进一步减小。图11为转化后的CC文件与转化前的差异云图,

图10 选择性颜色矫正

4 结语

1)本文使用数码打样机通过CGS软件的色彩循环校准功能对胶印生产所用的ICC文件进行追样,通过分析数据发现,随着测量次数的增加,打样稿与印刷样的色差值不断减小,且数码打样机的色域空间逐渐与胶印机的色域空间相匹配,有效矫正了色差偏大的部分。该操作方案自动化程度高,高效稳定、简易灵活,对实际生产具有指导意义。

2)通过分析得知第二次测量已经满足ISO12647-7色差标准,此时仍继续校准会发现第三次测量相较第二次而言黄色数据色差明显增大,但总体色差值减小。表明在使用CGS进行色彩校正时若色差值减小到一定程度时仍继续循环在该颜色空间中显示的小箭头表示基点处原始颜色和当前颜色之间的偏差,箭头从原始颜色开始,以修改后的颜色结束。由该图可以看到在黄色色域部分,颜色发生明显改变,其余三个颜色色域部分,颜色分别出现不同程度的变化。校正,则可能出现反弹效果。因此在做循环校正时,计算得到的色差值要根据实际需要和标准选择是否继续循环校正。

图11 CC文件差异云图

3)本文根据测量数据存在的问题对系统自动生成的CC文件进行了优化,与优化前的CC文件对比,发现总体色差值进一步减少,且色域空间的黄色区域部分得到明显改善,该优化功能有助于支撑用户的个性化需求。