激光选区熔化成形受电弓滑板连接座工艺与性能研究

2020-11-23马明明陈贞韬

马明明,陈贞韬

1.中车株洲电力机车有限公司 湖南株洲 412001

2.国家先进轨道交通装备创新中心(株洲国创轨道科技有限公司) 湖南株洲 412001

1 序言

受电弓作为轨道交通车辆受流装置,承担着接触网与车载电气设备之间的接口作用。在列车运行时,受电弓还必须具备一定的动态追随性能、良好的空气动力学性能以及优异的耐腐蚀性能,以保证列车获取稳定、持续的电能。然而,随着轨道交通车辆运行速度的不断增加以及大量城市轨道刚性接触网的使用,受电弓所受到的各种拉力、压力、阻力等动载荷也随之增加。尤其是不断恶化的大气环境对受电弓的腐蚀程度也逐渐增加。上述诸多因素导致受电弓关键承力部件极易出现焊缝裂纹或螺栓松动等失效现象,这将严重影响受电弓的使用寿命和列车运行的安全性与稳定性。

某型号型受电弓是我国轨道交通的主力型受电弓,通过对该型受电弓的返修检测发现,支撑受电弓碳滑板的滑板连接座经常出现焊缝开裂或螺栓松动等失效现象[1]。目前,该连接件采用弧焊和螺栓联接工艺将三个形状不同的Ti6Al4V钛合金板连接而成,如图1所示。对焊缝裂纹进一步分析,其产生原因可归纳为以下三个方面。

(1)焊接残余应力 焊接残余应力是焊接结构所固有的特征之一,尤其是在热熔焊过程中,大量的热输入导致的残余应力与动荷载产生的应力叠加后,系统的应力幅值产生变化,后者对结构抗疲劳强度将产生严重影响,并导致裂纹的产生。

(2)焊接缺陷 在弧焊过程中,弧柱气氛中的水分、焊接材料及母材表面氧化膜吸附的水分,都是焊缝中氢气的重要来源,这些氢气残留在熔池中因不易及时排出而形成气孔,它们是裂纹萌生的重要因素。

(3)组织不均匀 由于热输入与热循环的作用,焊接接头在成分、组织与性能等方面是一个不均匀体,这种不均匀性在疲劳载荷和腐蚀环境下通常是导致材料失效的重要原因。

基于上述三个方面因素的累加,导致受电弓滑板连接座焊缝容易出现裂纹,并导致材料失效。而对于滑板连接座螺栓联接部分,由于在受电弓各种复杂工况下,滑板连接座所受到的各种扭矩将超过螺栓固有扭矩,从而导致螺栓联接失效。因此,寻求新的制造工艺,提升滑板连接座的整体性能是解决上述产品失效的根本方法。

图1 采用传统工艺制造的滑板连接座实物

激光选区熔化(Selective Laser Melting,以下简称SLM)技术是近年发展起来的一项金属零部件成形技术,是目前应用面最广、成形结构最复杂、适应材料较广泛的一种增材制造技术。一般而言,SLM技术成形零部件尺寸精度可达±(0.1~0.2)mm[2,3]。对于成形性能而言,由于合金在微熔池形态下的快速凝固过程,故成形零部件一般具有均匀的组织结构以及较少的偏析或其他冶金缺陷,其力学性能可超过铸件水平,部分材料成形后可超过锻件水平[2-5]。因此,如果采用SLM技术一体化成形Ti6Al4V钛合金滑板连接座,不仅可避免出现焊缝开裂失效现象,还能提升传动件整体力学性能。这是因为:①SLM技术一体化成形原理,从根本上避免了焊缝和螺栓联接部位的出现。②SLM一体化成形Ti6Al4V钛合金滑板连接座,保证了零部件组织结构与性能的均匀性,主要力学性能有望超过锻件水平,提升了连接件的整体力学性能。③SLM成形过程属于合金在微熔池形态下的快速凝固过程,成形组织晶粒细小,晶界偏析较小。另外,由于晶界对裂纹尖端塑性区域大小的限制和对位错运动的阻碍作用,因此晶粒细化还可从根本上起到抑制裂纹产生的作用,提升了零件的疲劳强度。综上所述,采用SLM技术成形滑板连接座,是解决容易出现裂纹与松动难题的最佳方法。

2 试验方法

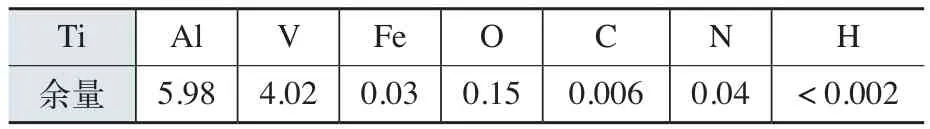

(1)试验设备与材料 本试验采用EOS M290增材制造系统成形滑板连接座与性能测试样件,成形材料为Ti6Al4V钛合金粉末,粉末粒径为20~45μm,粉末成分见表1。

(2)试验方法 SLM成形过程中,每层熔覆层的激光扫描路径按照光栅扫描方式进行,而相邻两层熔覆层的扫描方向变换90°,如图2所示。这种扫描方式已普遍应用于SLM成形过程中。

图2 SLM成形扫描相位变化示意

对SLM成形后的样品进行组织结构分析与主要力学性能测试。首先按照ASTM E3—2011标准制取金相试样,制备后的金相采用硝基盐酸进行腐蚀,腐蚀后的试样采用金相显微镜观察成形件横截面与纵截面微观组织结构。

根据GB/T 4340.1—2009,使用显微硬度计对抛光腐蚀后的试样进行硬度测试。测试过程中载荷大小为1.96N,加载时间为20s。对于每个参数所成形样品,在同一截面沿同一方向测试10个点,每个点的间距为0.5mm,求取平均值作为该样品的最终显微硬度值。根据标准ISO 6892-1:2009设计拉伸试样尺寸,并采用与滑板连接座相同工艺参数成形拉伸性能试样,如图3所示。成形后用砂纸对试样标距部分进行适当打磨,以减少测试误差。使用万能材料试验机进行拉伸性能测试,测量相同工艺参数下三件拉伸试样并取平均值作为最终拉伸性能值。

表1 Ti6Al4V钛合金粉末化学成分(质量分数)(%)

图3 拉伸性能试样

3 结果与讨论

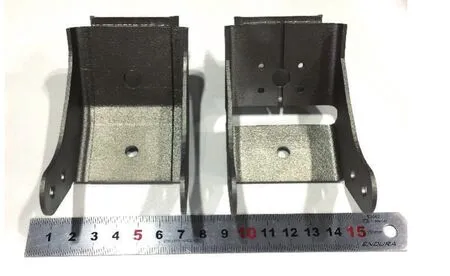

(1)SLM成形滑板连接座及性能测试件 针对滑板连接座原结构进行了重新优化设计,优化后为整体式结构,即将原有的焊接结构与螺栓联接结构合并为整体结构,并设计两种不同整体形式。采用SLM成形Ti6Al4V钛合金滑板连接座如图4所示。

图4 SLM成形Ti6Al4V钛合金滑板连接座

成形工艺参数分别为:激光功率P=400W,光斑直径d=90μm,激光扫描速度v=800mm/s,单层厚度h=40μm。

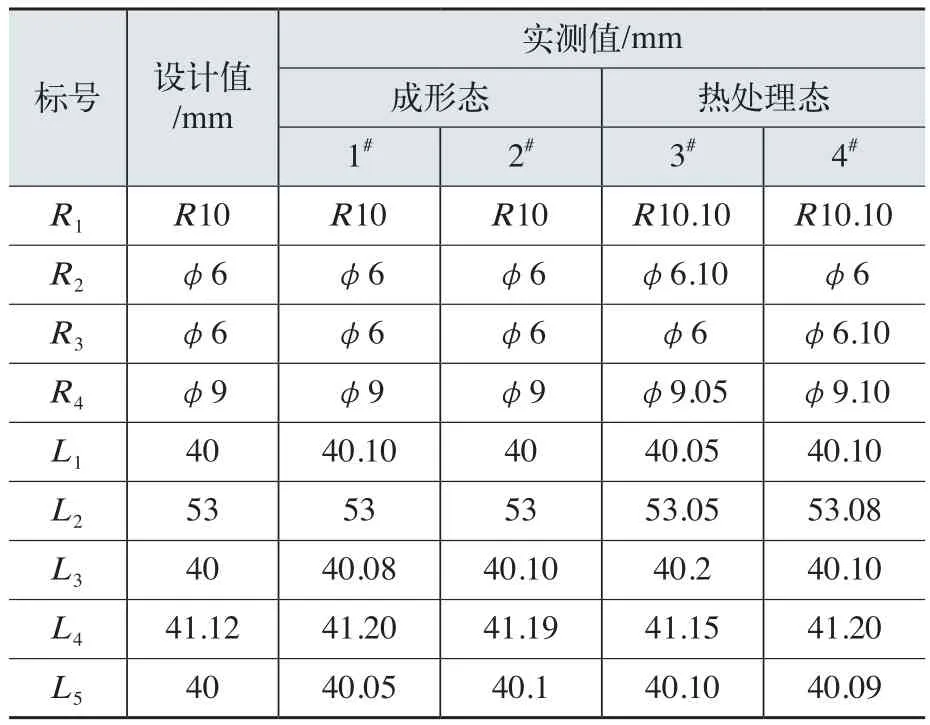

(2)成形精度检测 图5所示为滑板连接座关键特征尺寸,用于检测SLM成形该样件的尺寸精度。

图5 滑板连接座关键特征尺寸定义

表2给出了图5相应特征尺寸的设计值与检测值。从表2可以看出,成形零件各方向的尺寸精度误差<0.1mm,且均为正误差。另外,成形零件在热处理前后的尺寸差异也不大,均满足产品使用要求。

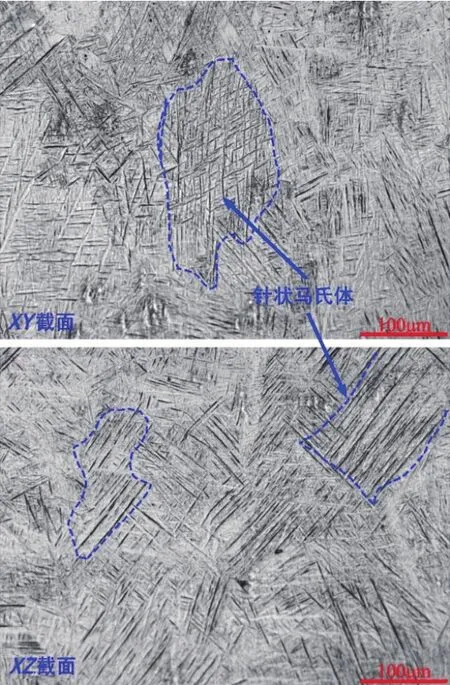

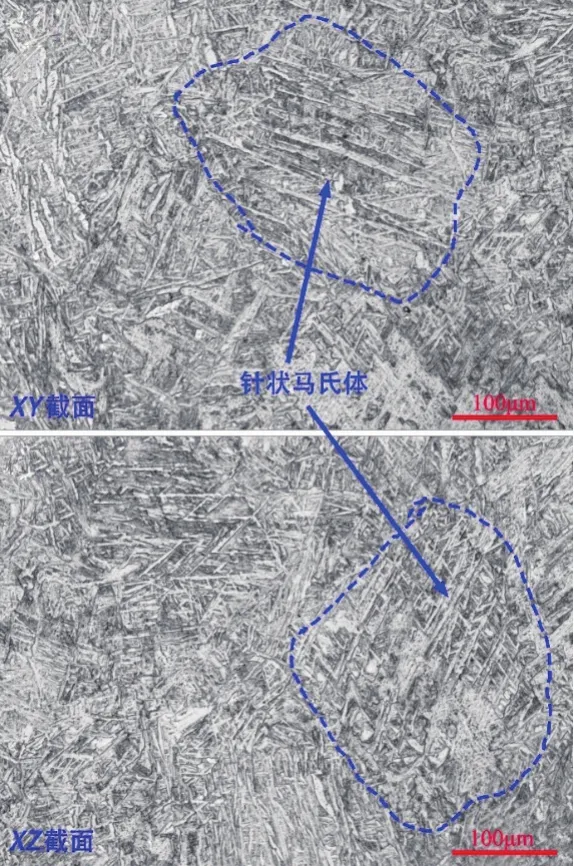

(3)组织结构分析 SLM成形Ti6Al4V钛合金零件之所以性能优异,成形态与热处理态下的主要力学性能达到锻件水平,主要是因为其组织结构均匀、细小,无明显冶金缺陷[5,6]。为此,将对SLM成形Ti6Al4V钛合金的微观组织进行分析,图6所示为SLM成形Ti6Al4V钛合金样品横截面(XY截面)与纵截面(XZ截面)放大200倍的微观组织形貌。

表2 SLM成形滑板连接座尺寸检测结果

图6 SLM成形Ti6Al4V钛合金成形态微观组织

从图6可以看出,无论是XY截面,还是XZ截面,均可看出组织结构呈现出明显的针形马氏体。综合横截面与纵截面微观组织图,可判定SLM成形Ti6Al4V钛合金的组织结构属于典型的片状马氏体结构,并可看出明显的晶粒边界,如图6中蓝色虚线所示。马氏体力学性能的显著特点是高强度与高硬度,主要原因包括固溶强化与相变强化[6]。

在马氏体晶体结构中,间隙原子碳处于晶格的扁八面体间隙中,造成晶格的畸变并形成一个应力场。该应力场与位错发生强烈的交互作用,从而提高了马氏体的强度,即形成固溶强化。马氏体转变时在晶体内能造成密度很高的晶格缺陷,这种高密度的位错能阻碍位错运动,从而使马氏体强化,即相变强化机制[6]。

除了上述两种马氏体固有的强化机制外,在SLM成形过程中,由于激光加工的先天性优势,熔池在熔化凝固过程中,冷却速率高达105K/s数量级,较高的冷却速率形成了细小的马氏体结构,细小的马氏体相界面有阻碍位错运动的作用,从而提高了马氏体的强度,即晶粒细化强化机制[5,6]。

然而,较高的强度容易造成较低的伸长率,零件在使用过程中容易造成内部微裂纹,从而影响零件使用寿命。因此,为了获得较高的伸长率,对上述SLM成形Ti6Al4V钛合金零件及性能样件进行退火处理,退火温度为730℃,退火时间为2h。图7所示为SLM成形Ti6Al4V钛合金样品退火处理后放大200倍微观组织形貌。从图7可以明显看出,退火后的微观组织结构仍然为片状马氏体,而且马氏体片的尺寸相比于图6中的尺寸有所增大。尤其是晶粒尺寸相比于成形态下的晶粒尺寸也明显增大(见图7中蓝色虚线),这将有助于提升样品的伸长率。

图7 SLM成形Ti6Al4V钛合金退火态微观组织

(4)主要性能分析 根据上述分析,在SLM成形Ti6Al4V钛合金过程中,合金的强化机制包括固溶强化、相变强化与晶粒细化强化,由此可大幅提升Ti6Al4V钛合金的主要力学性能。SLM成形Ti6Al4V钛合金成形态、退火态以及锻件标准显微硬度比较见表3。从表3中可以看出,无论是成形态还是热处理态,无论是横截面还是纵截面,显微硬度值均高于锻件标准值,这进一步说明SLM成形Ti6Al4V钛合金的性能优势。

表3 SLM成形Ti6Al4V钛合金显微硬度比较(HV)

进一步分析可知,在成形态下,样品横截面显微硬度略高于纵截面显微硬度,这可能是由于不同截面显微组织的各向异性导致的。但是,在退火态下,样品横截面与纵截面的显微硬度基本一致,因此,SLM成形Ti6Al4V钛合金微观组织不同截面的各向异性可通过热处理进行调节。

SLM成形Ti6Al4V钛合金成形态、退火态以及锻件标准拉伸性能比较见表4。从表4中可以看出,对于抗拉强度与屈服强度值,无论是成形态还是退火态,均高于锻件标准值。尤其是成形态下的抗拉强度,最高值要比锻件标准值高150MPa。而对于屈强比而言,成形态下的值要低于退火态下的屈强比值。这说明SLM成形Ti6Al4V钛合金可通过退火处理进一步提升其屈强比值。

表4 SLM成形Ti6Al4V钛合金成拉伸性能对比

对于伸长率而言,从表4可以看出,成形态下样品的伸长率略低于锻件标准,而采取退火处理后样品的伸长率则达到了锻件标准,同时,样品的抗拉强度、屈服强度以及屈强比均超过了锻件标准。这说明,SLM成形Ti6Al4V钛合金经后续退火处理后,其性能完全超过了锻件标准,达到了材料的使用要求。

这里要作出说明的是,在钛合金焊接工艺中,无论是弧焊,还是激光焊,其焊缝区域的力学性能接近母材标准。但是,根据上述分析可知,焊缝本身所固有的缺陷导致其在复杂工况下容易出现裂纹,这些缺陷包括组织不均匀、焊接冶金等。而对于本文所采用的SLM成形技术而言,成形零件力学性能不仅达到了锻件标准,而且从组织到性能是一个均匀体,零件的整体力学性能大大提升。

4 结束语

针对某型受电弓滑板连接座容易出现焊缝开裂与螺栓松动等难题,本文采用SLM技术一体化成形Ti6Al4V钛合金滑板连接座及性能测试样件。结果显示,采用SLM成形Ti6Al4V钛合金滑板连接座尺寸精度误差<0.1mm。成形件微观组织形貌表现为片状马氏体,通过固溶强化、相变强化及晶粒细化强化,提升了SLM成形Ti6Al4V钛合金的力学性能。检测结果显示,SLM成形Ti6Al4V钛合金在成形态与退火态下的显微硬度均高于锻件标准与弧焊标准,而且退火处理还能对显微硬度各向异性进行调节。同时,SLM成形Ti6Al4V钛合金抗拉强度与屈服强度均高于锻件标准与弧焊标准,通过退火处理,屈强比与伸长率均达到了锻件标准,满足了零件使用技术要求。

上述结论表明,SLM技术在受电弓Ti6Al4V钛合金滑板连接座成形方面表现出巨大优势。