深层水泥搅拌桩在密实砂层中施工工艺探索应用

2020-11-23福建省水利水电工程局有限公司福建泉州362000

林 琳 (福建省水利水电工程局有限公司,福建 泉州 362000)

0 前言

深层水泥搅拌桩是软基处理的一种常用有效方法,是利用水泥作为固化剂的主剂,通过深层水泥搅拌机械在地基深层将固化剂和软土充分搅拌,使软土硬结从而提高地基强度。主要适用于淤泥质土、粉土、粉质粘土等软基,工艺比较成熟,效果明显,可以很快投入使用。但在遇有密实砂层,夹杂卵石层、淤泥层等多层地质复杂结构时,如何有效控制成桩质量,确保软基处理效果是本文探讨的重点,其中选择的施工机械和施工工艺直接关系着软基处理效果。

1 工程概况

福建省惠安县生活垃圾焚烧发电厂周边水环境工程位于惠安县山霞镇安固村,拟建沉淀池长度为109.7m,宽度为29.4m,高度为5.5m。结构类型为现浇钢筋混凝土框架结构。基础处理采用深层水泥搅拌桩基。桩径为600mm,设计桩顶高程12.20m,桩长15.6m~16.2m,桩距2.0m,梅花型布置。根据设计要求水泥采用42.5R普通硅酸盐水泥,水灰比为0.45~0.5,搅拌桩水泥掺入量为17%(即重量比为80kg/m)。水泥搅拌桩施工中须穿透淤泥层、密实砂层,其桩端持力层为全风化混合花岗岩。深层水泥搅拌桩终孔界定方法采用双控法,施工有效桩长达到设计要求,施工中电流发生突变(电流突变值根据现场试桩情况确认)。

2 工程地质条件

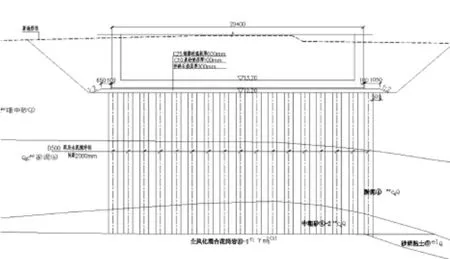

项目位置原地面高程▽12.0m~13.0m,地下水位线▽11.5m,地下水丰富,场地自上而下分布有表层耕植土、细中砂、淤泥、中粗砂(夹杂卵石)、砂质粘土和全~弱风化混合花岗岩。沉淀池基础均置于细中砂上,下卧淤泥软土层,且在地震基本烈度为VII条件下可能产生液化,地基工程地质条件较差。工程地质剖面图见图1。

图1 工程地质剖面图

3 施工工艺

3.1 一次试桩

试桩设备选用桩机型号:PH-5A5B5C5D5F型喷粉桩机(单机电机功率45kW)、高压旋喷机。水泥采用三元岩牌42.5R普通硅酸盐水泥。试桩施工参数按照设计图纸要求实行:单桩水泥用量80kg/m,搅拌桩均应穿透中细砂层、淤泥层、中粗砂层,桩端持力层为全风化混合花岗岩或强风化混合花岗岩,桩径为600mm,水灰比为0.45~0.5,搅拌头提升速度800mm/min。

试桩桩号分别为 B37、F78、K11,现场钻孔均达到桩端持力层后,搅拌桩机原位搅拌30s后提升,在提升至3.5m~5.5m高度时,均出现钻头被卡住无法钻动,并出现钻头脱落现象,桩机工作阻力很大,电流表数值已超最大量程150A,电机冒烟严重,并发出烧焦异味。

3.2 试桩失败原因分析

经比对地勘图纸、桩机型号及机械性能、施工过程中桩机作业工况,现场分析原因查明:①砂层密实度高;②桩机机械功率不足导致钻进及提升困难;③桩机钻头叶片设置不合理是影响试桩失败的主要原因。

3.3 工艺改进

①针对“桩机机械功率不足导致钻进及提升困难”问题

功率不足是导致钻进及提升困难的主要原因,所以首选更换更大功率施工机械。经市场调查,PH—5F型喷粉桩机的单机电机功率 55kW,比PH—5A5B5C5D5F型喷粉桩机的电机功率45kW有较大提升;同时桩机电流表最大值由150A提高至200A,总功率由75kW提升至92kW。经综合比选,决定更换成PH—5F型喷粉桩机进行二次试桩。

②针对“桩机钻头叶片设置不合理”的问题

由于砂层密实,为使土体充分切割,决定钻头增加一对叶片,钻头增加叶片见图2。

图2 四叶片钻头

③针对“砂层密实度高”的问题

根据试桩情况发现,桩机钻头发生变形,钻头磨损严重,主要原因是钻头在密实砂层中受阻力较大。各参建方经现场研究讨论,同时设计方经设计重新验算,最终建议采用变更桩径,即桩径由D600mm变更为D500mm,以减小钻头磨损。

3.4 二次试桩

二次试桩设备及工艺参数选择,桩机更换为PH-5F型深层搅拌桩机(单机电机功率55kW)、桩机钻头由两叶片改造成四叶片钻头、桩径D500mm。

更换PH-5F型深层搅拌桩机后,二次试桩共施工156m,每根桩完成时间平均为60min,桩机钻头提升速度≤800mm/min,施工中能顺利钻进及提升,桩机电机无异常情况,搅拌成桩效果明显。

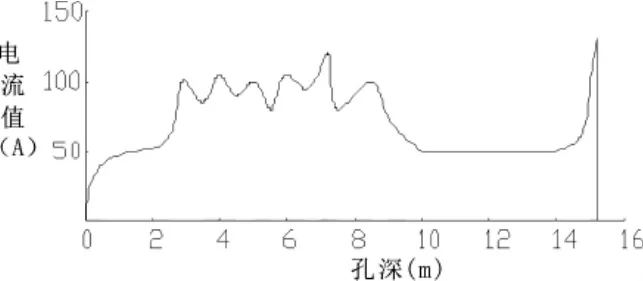

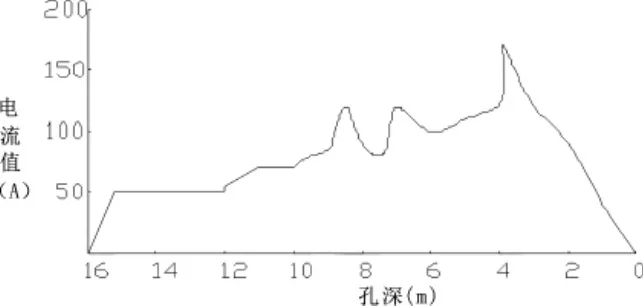

桩机钻头改造增加叶片后,钻进过程经砂层地质时阻力较大,现场实时记录数据显示,桩机下钻工作时平均电流值为95A,提升工作时平均电流值为130A,电流突变次数较多;但施工中土体可充分切割,钻杆能顺利提升,浆孔未堵喷,喷浆得以均匀搅拌。下钻及提升工作电流变化曲线见图3和图4。

通过变更桩径,即桩径由600mm减小为500mm后,桩机钻头在钻进过程中所受阻力减小、损耗降低,土体得以充分搅拌,节约了施工时间。

经过机型改选、改造钻头、变更桩径等一系列方案优化后,二次试桩施工顺利,实现预期目标,为正式进行桩基施工提供可靠数据和技术支持。

3.5 施工工艺流程图

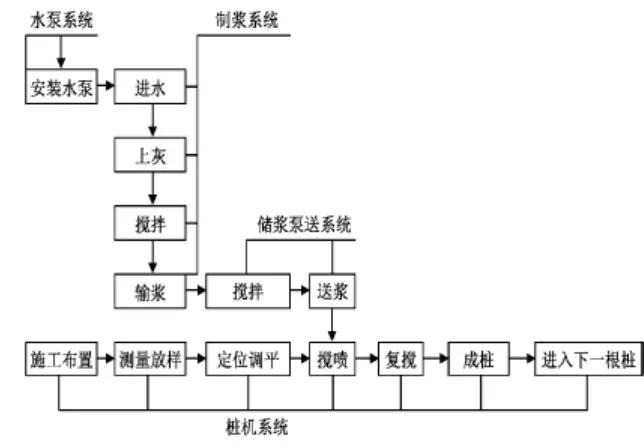

水泥搅拌桩的施工包括水泵系统、制浆系统、储浆泵系统、桩机系统,其工艺流程如图5所示。

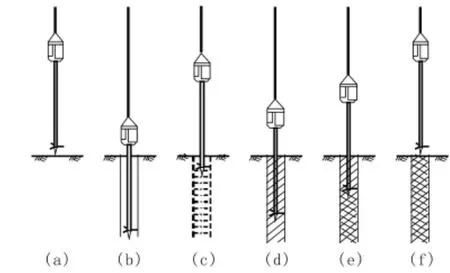

搅拌桩搅喷过程采用四搅四喷进行施工。具体搅喷施工程序见图6。

图3 下钻工作电流值变化曲线图

图4 提升工作电流值变化曲线图

图5 搅拌桩施工工艺流程图

4 施工质量检验

4.1 开挖目测

成桩7d后,采用浅部开挖桩头,目测成桩的搅拌均匀性,量测成桩直径,检测量为总桩数的5%。本工程共检测45根,桩径符合设计及规范要求,目测成桩搅拌均匀。

4.2 桩身完整性检测

图6 搅拌桩搅喷过程图

本工程采用反射波法检测桩身完整性,共检测55根桩,实测波速平均值3803m/s,标准差8.02 m/s,离差系数0.00 m/s,其中最小波速 3790m/s,最大波速3820m/s。所测桩身全部完整,全部Ⅰ类桩,占所测桩数的100%。

4.3 复合地基荷载试验

设计单桩承载力150kPa。竣工验收时应采用复合地基荷载试验,应在桩身满足试验荷载条件下进行,宜在成桩28d后进行,检测数量为总桩数的0.5%~1%。本工程复合地基静载试验共检测7根,均满足单桩复合地基承载力特征值150kPa的设计要求。

5 结论

本工程应用表明,水泥搅拌桩在遇有密实砂层(夹杂卵石)、淤泥质土等需穿透多种地质土层施工中,需主要对施工工艺参数,包括施工机具选择、设计桩径选择、钻机钻头型式选择等方面进行控制。