基于有限元法确定玻璃切割机金属刀架的断裂直径

2020-11-21施云高高思煜

□ 施云高 □ 杨 爽 □ 陈 红 □ 高思煜

1.常州先进制造技术研究所 江苏常州 2131642.中国科学院合肥物质科学研究院 智能机械研究所 合肥 230031

1 研究背景

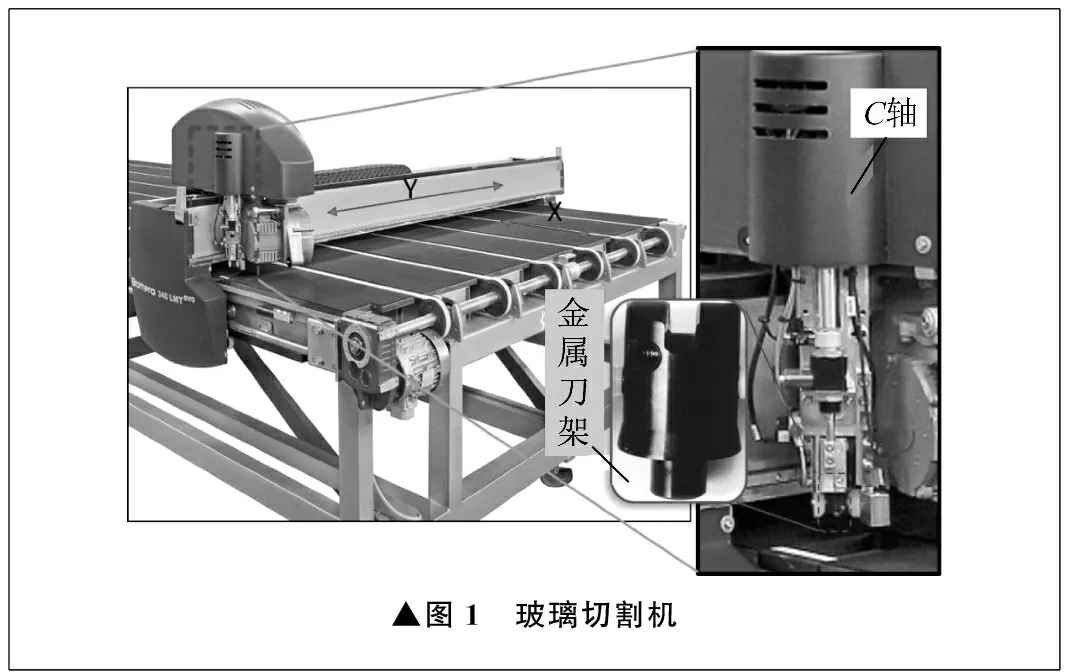

切割是玻璃深加工过程中使用最多的工艺[1-2],国际通用的玻璃切割机如图1所示。

▲图1 玻璃切割机

玻璃切割机通过X和Y两轴直线运动实现机器的行走,通过C轴旋转运动控制转刀的切割角度,气压与弹簧并用,控制下刀的压力,最终经合金刀轮在玻璃上切出划痕。在工作时,玻璃切割机的速度可以达到100~200 m/min,运行过程中稍有不慎,主轴就会因遭到碰撞而报废,因此保护玻璃切割机的主轴显得尤为重要[3]。在设计玻璃切割机主轴时,分为三部分,包括主轴本体、金属刀架、切割刀头。主轴本体通过金属刀架与切割刀头连接,当切割刀头在运行过程中遇到的阻力大于金属刀架承受的剪切力时,金属刀架发生断裂,达到保护玻璃切割机主轴的目的。可见,需要对玻璃切割机金属刀架的断裂直径进行精确设计,以确保金属刀架既可以满足正常工作需要,又能够实现在非安全工况下保护玻璃切割机主轴。

2 金属刀架结构

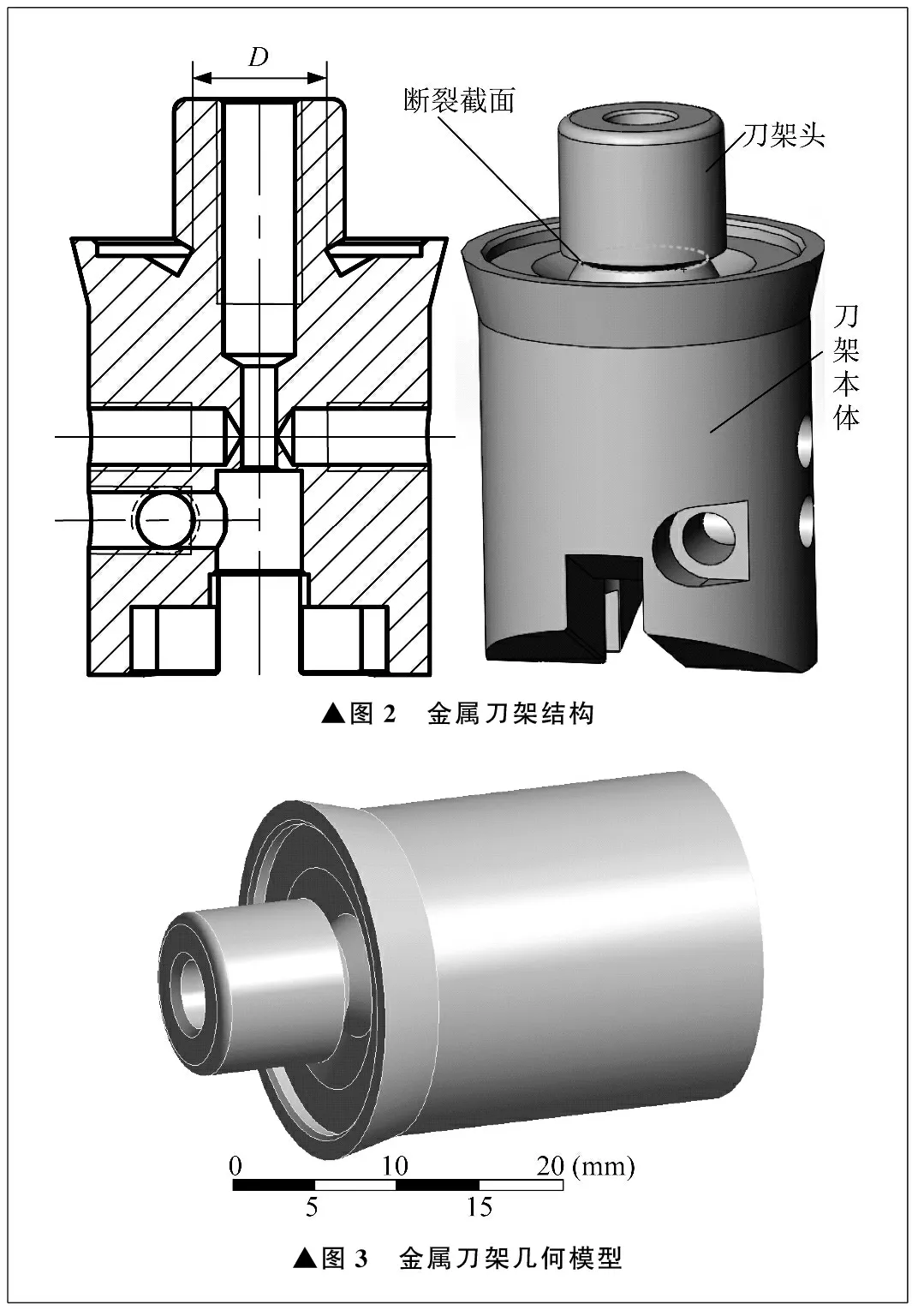

笔者设计的玻璃切割机金属刀架结构如图2所示。设计时,利用应力集中易发生断裂的原理,将断裂截面设计为中间细的尖角结构,D为断裂直径。

3 有限元建模

3.1 模型简化

为方便对玻璃切割机金属刀架进行有限元建模,将金属刀架中的螺纹孔简化为光孔,忽略刀架本体尾端的安装槽等结构[4-6]。简化后的玻璃切割机金属刀架几何模型如图3所示。

▲图2 金属刀架结构▲图3 金属刀架几何模型

3.2 网格划分

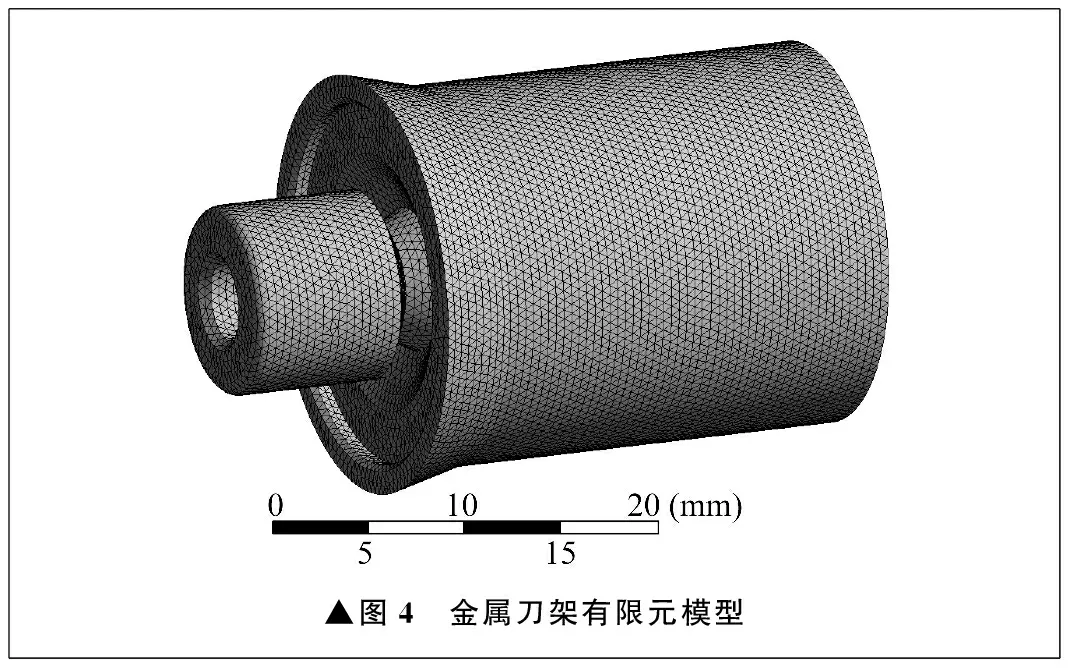

采用自由网格划分方法,单元尺寸为0.5 mm,选用Solid186结构单元[7-9]。Solid186结构单元为三维六面体20节点结构单元,可以保证玻璃切割机金属刀架断裂截面处有足够的网格节点用于分析应力。网格划分后玻璃切割机金属刀架有限元模型如图4所示。

▲图4 金属刀架有限元模型

对划分的网格单元进行质量检查,网格质量指标纵横比的最大值为11.259,满足进行静力学分析的要求。

3.3 载荷设置

玻璃切割机金属刀架的受力直接加载到刀架本体圆柱面上,沿Z轴方向加载,如图5所示。玻璃切割机金属刀架的固定约束按照实际工作时的约束工况进行加载,对刀架头的外圆柱面和底端面进行固定约束,如图6所示。

4 仿真分析

金属刀架材料为40Cr,材料密度为7 870 kg/m3,杨氏模量为211 GPa,泊松比为0.277,屈服强度为355 MPa[10]。设定外力载荷分别为50 N、100 N、200 N、300 N、400 N、450 N、500 N,断裂直径分别为5.8 mm、6.0 mm、6.2 mm、6.5 mm,通过静态加载进行玻璃切割机金属刀架应力集中有限元分析。

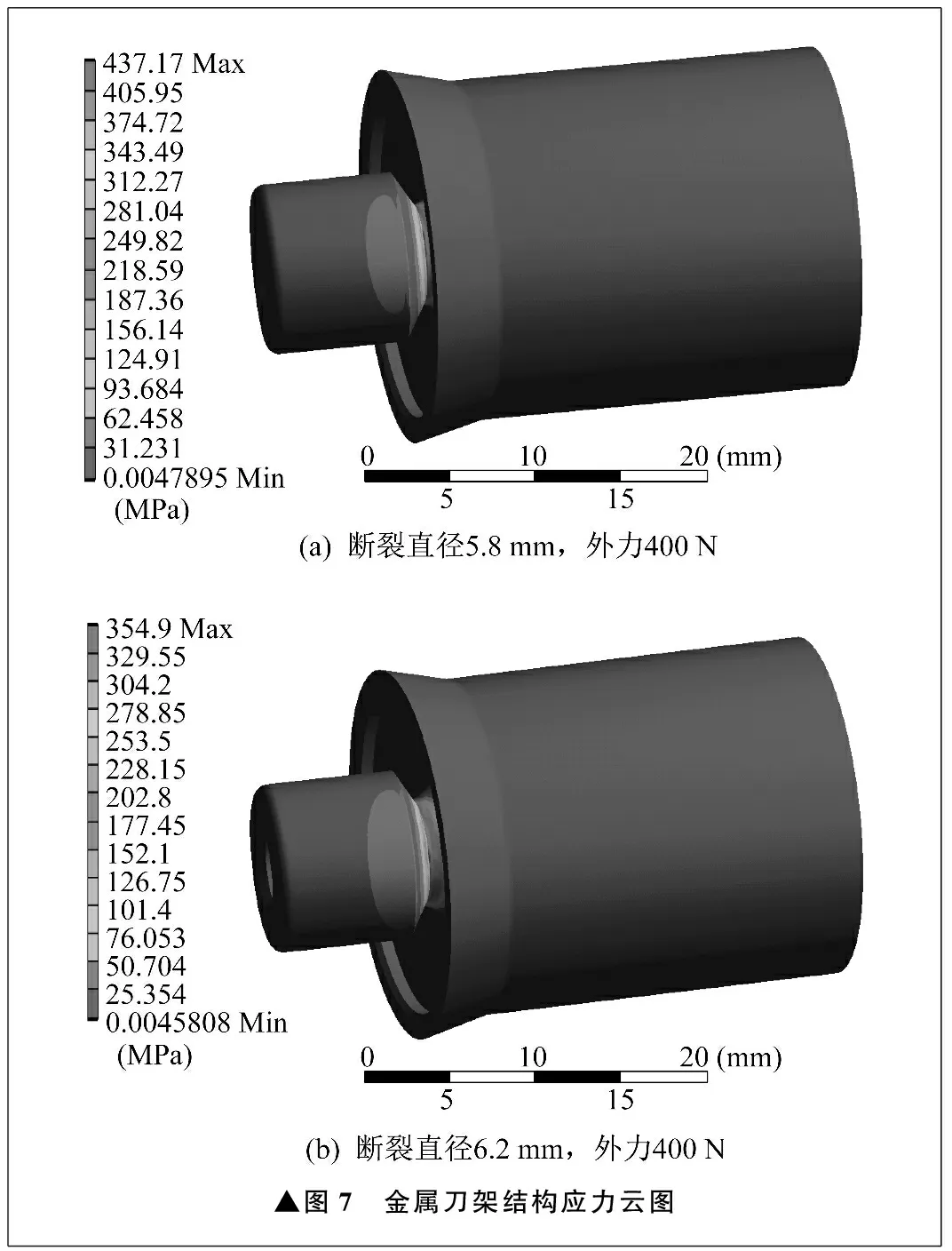

经过分析计算,得到玻璃切割机金属刀架不同断裂直径、不同外力下的结构应力云图,如图7所示。由图7可知,玻璃切割机金属刀架的最大结构应力产生在断裂截面处,其余部分的结构应力相对较小。在玻璃切割机金属刀架的断裂截面处产生了应力集中,可以在遇到大阻力时及时断裂,保护玻璃切割机主轴免受损坏。

▲图7 金属刀架结构应力云图

不同断裂直径、不同外力作用下玻璃切割机金属刀架最大结构应力曲线如图8所示。

由图8可以看出,单一断裂直径时玻璃切割机金属刀架的最大结构应力随外力的增大呈线性增大,同一外力作用下,断裂直径越大,玻璃切割机金属刀架的最大结构应力越小。这是因为断裂直径越大,断裂截面的厚度也越大,由此导致结构应力越小。断裂直径为5.8 mm,达到材料屈服强度时的外力为324.8 N。断裂直径为6.0mm,达到材料屈服强度时的外力为359.3 N。断裂直径为6.2 mm,达到材料屈服强度时的外力为400 N。断裂直径为6.5 mm,达到材料屈服强度时的外力为474.5 N。随着断裂直径的增大,玻璃切割机金属刀架达到材料屈服强度所受的外力也逐渐增大。

断裂直径较小时,需要较小的外力就能达到材料的屈服强度,玻璃切割机金属刀架容易断裂。断裂直径越大,玻璃切割机金属刀架越不容易断裂。另一方面,断裂直径越大,玻璃切割机金属刀架的结构应力越小,越有利于维持金属刀架的正常工作。综合以上分析可知,为保证玻璃切割机金属刀架正常工作,并在遇到障碍物时及时断裂以保护玻璃切割机主轴,最终确定玻璃切割机金属刀架的断裂直径为6.2 mm。

5 结束语

笔者采用有限元法分析不同断裂直径、不同外载荷作用下的玻璃切割机金属刀架结构等效应力,表明最大结构应力出现在玻璃切割机金属刀架断裂截面处。根据仿真分析数据确定了玻璃切割机金属刀架断裂直径的优选参数,为玻璃切割机金属刀架的优化设计提供了理论参考。