行车钢梁悬挂加载强度分析

2020-11-21钱彬彬

□ 周 波 □ 钱彬彬

1.长飞光纤光缆股份有限公司 武汉 4300732.光纤光缆制备技术国家重点实验室 武汉 4300733.沈阳新松机器人自动化股份有限公司 沈阳 110168

1 分析背景

随着经济的发展和科技的进步,我国将迎来智能制造时代,中国制造2025将引领传统制造行业向智能制造转变,国内的智能工厂进入发展的新高潮。长飞公司为提高生产效率,提出以现有车间行车钢梁为基础,在下侧安装导轨,悬挂安装智能设备,代替以往人工操作行车上下料方式。在项目具体落地实施前,需进行行车钢梁强度、结构、稳定性等多方面综合验算与分析。笔者对实际工况进行合理简化及建模,采用有限元法进行仿真计算[1-3],为项目的安全实施提供技术参考。

2 受力分析

行车钢梁基建时,坐落在土建支撑台上。钢梁通过下翼缘板焊接夹板,并与土建支撑台采用螺栓连接,如图1所示。单根钢梁长8.1 m,钢梁横截面尺寸如图2所示[4]。

▲图1 行车钢梁固定形式

智能设备重力载荷为68.42 kN,外形尺寸如图3所示。智能设备由四角位置安装的滑轮A、B、C、D坐落在行车钢梁下挂的导轨上。钢梁材料为Q235B钢,质量约0.95 t。行车自身重力载荷为17 kN。四个滑轮的受力载荷见表1。

▲图2 行车钢梁横截面尺寸

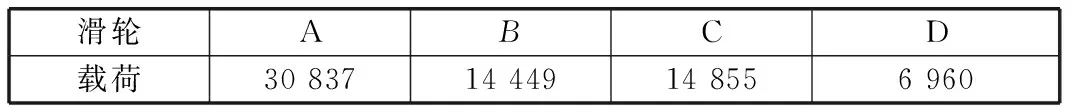

表1 滑轮受力载荷 N

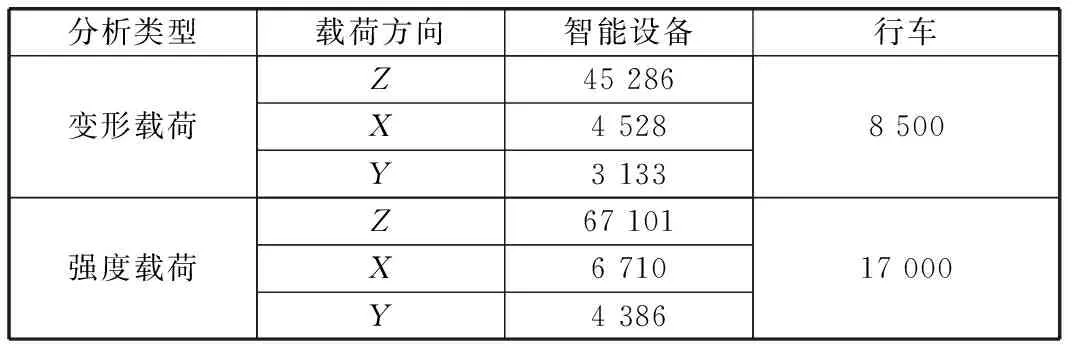

行车运行在行车钢梁上,与智能设备不同步运行,因此分析时不考虑行车的动载荷,也不考虑行车的起重负载。智能设备质心偏移,导致两侧导轨上滑轮的受力载荷不同。依据GB 50009—2012《建筑结构荷载规范》[5]要求,变形载荷仅考虑滑轮A、B侧导轨受力,强度载荷同时考虑双侧导轨受力,计算得到分析载荷,见表2。

▲图3 智能设备外形尺寸

表2 分析载荷 N

行车钢梁强度分析、变形分析时对载荷的处理方式有差异,设备带负载运行时载荷需要特殊处理,因此仅对危险状态的载荷进行计算。为考虑最大加减速驱动力,认为所有工况均为智能设备运行急停工况。

3 有限元建模

3.1 模型简化

建立行车钢梁有限元模型,如图4所示。将钢梁作为主要分析对象,对与其相关联的悬挂机构做合理简化,其余相关构件均以负载形式加载于与悬挂机构相连的导轨上。在钢梁的机械性能中,弹性模量为210 GPa,泊松比为0.274,整体屈服强度为235 MPa,角焊缝处屈服强度为160 MPa。

▲图4 行车钢梁有限元模型

对有限元模型中的焊缝、螺栓、导轨进行局部简化,如图5所示。将悬挂机构与行车钢梁下翼缘板连接处的压板螺栓简化为多点约束刚性单元,连接六个自由度。对焊缝进行简化,在每个焊缝处按焊缝宽度创建单元。钢梁细长比大,建模时选择壳单元。导轨部分则采用梁单元[6-11]。

▲图5 有限元模型局部简化

3.2 边界条件

实际工况中,仅行车钢梁下翼缘板与土建支撑台通过螺栓连接,上翼缘板通过连接筋板与预埋墙体螺栓连接。钢梁端部约束如图6所示。针对智能设备在钢梁端部、钢梁跨中、钢梁与土建支撑台拼接处三种典型位置,进行钢梁本体及悬挂机构的强度变形分析,载荷加载位置如图7所示。

▲图6 行车钢梁端部约束

▲图7 载荷加载位置

4 变形分析

应用HyperMesh软件,对行车钢梁进行变形及强度分析。

变形分析考虑行车钢梁正常使用状态下的变形,因此不考虑修正因数,加载计算得到的分析载荷。

钢梁变形图如图8所示。智能设备位于钢梁端部时,导轨的最大侧向位移为38 mm,位于钢梁端部正下方的导轨端部。智能设备位于钢梁跨中时,导轨的最大侧向位移为30.7 mm,位于钢梁跨中正下方的导轨中部。智能设备位于钢梁与土建支撑台拼接处,导轨的最大侧向位移为28.6 mm,位于拼接处正下方的导轨部位。由分析可见,各种工况下钢梁下翼缘板受扭变形量过大。

▲图8 行车钢梁整体变形

行车钢梁下翼缘板的抗扭刚度较低,导致下翼缘板明显扭曲变形,如图9所示。侧向位移过大,会导致智能设备中滑轮产生侧压,对钢梁产生侧向扭转。由分析可知,钢梁筋板仅与上翼缘板、腹板焊接,并没有与下翼缘板焊接,导致钢梁下翼缘板抗扭性能差。

▲图9 行车钢梁下翼缘板扭曲变形

5 强度分析

由变形分析可知,导轨的水平位移较大,此位移由行车钢梁下翼缘板扭曲引起。悬挂机构仅为刚体位移较大,变形并不大。钢梁应力较大的区域一般为钢梁腹板下部和下翼缘板。

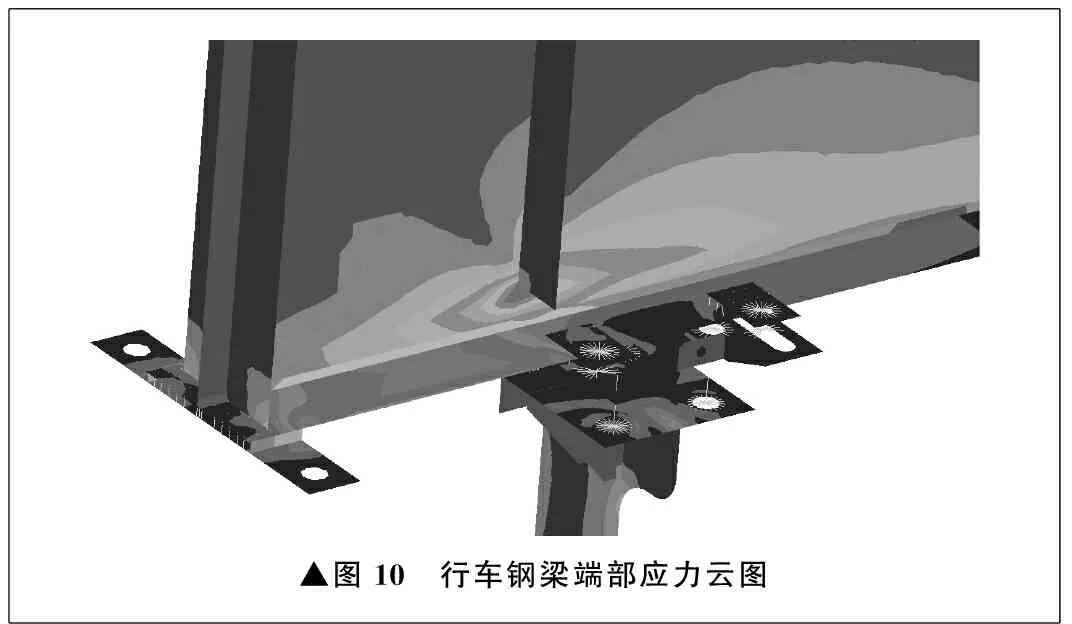

钢梁端部应力云图如图10所示。钢梁长度方向仅有一侧固定支撑,最大应力为515 MPa,位于钢梁筋板底部。此处结构存在突变,应力为虚假应力,真实应力应为350 MPa,而腹板与下翼缘板焊缝处的应力一般为210 MPa。

▲图10 行车钢梁端部应力云图

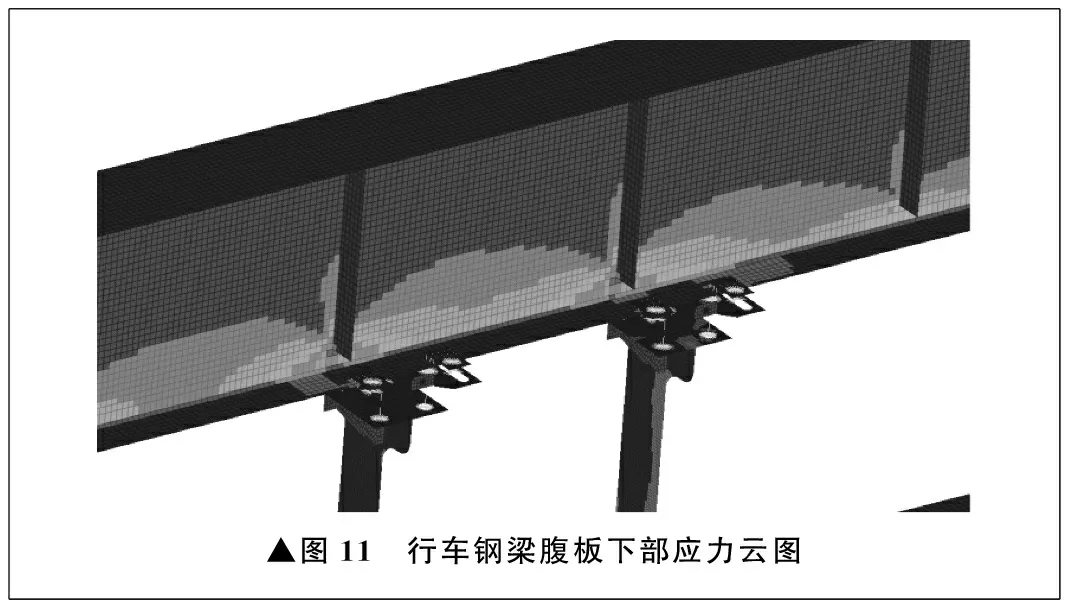

钢梁腹板下部应力云图如图11所示,最大应力值为394 MPa,产生于钢梁腹板下部,且为虚假应力。钢梁整体真实应力为260 MPa,腹板与下翼缘板的焊缝处应力为48 MPa。

▲图11 行车钢梁腹板下部应力云图

钢梁下翼缘板应力云图如图12所示。最大应力值为393 MPa,位于钢梁筋板底部,亦为突变处虚假应力。钢梁整体真实应力为267 MPa,腹板与下翼缘板的焊缝处应力为58 MPa。由于下翼缘板扭曲变形,导致钢梁腹板的应力较大。

▲图12 行车钢梁下翼缘板应力云图

6 结束语

笔者对长飞公司车间内行车钢梁下侧悬挂安装智能设备方案进行变形和强度分析。

行车钢梁加载后,导轨侧向变形最小为28.6 mm,最大为38 mm,下翼缘板扭曲变形均较大,将导致滑轮与导轨产生侧向压力。

行车钢梁应力结构存在突变位置,应力值为虚假应力,不予参考。外围应力最大值为350 MPa,已超出钢梁本体的屈服极限。

焊缝处最大应力位于行车钢梁腹板与下翼缘板处,最大应力值为210 MPa,超过钢梁角焊缝许可应力值(160 MPa)。

智能设备停留在行车钢梁端部时,腹板及焊缝所受应力最大。停留在钢梁跨中时,应力相对最小,变形相对较大。

通过分析可知,若在现有的行车钢梁下翼缘板上直接进行智能设备悬挂安装,则由于筋板较短且未直接与下翼缘板焊接相连,会导致滑轮与导轨存在侧向压力,对钢梁本体产生扭转力矩,使整个钢梁的变形及应力均处于较高水平。笔者所做分析对行车实际项目改造具有技术参考价值。