莱歇立磨在金冠铜业处理冰铜的应用实践

2020-11-21陈世宏

陈世宏,许 强

(铜陵有色金属集团股份有限公司 金冠铜业分公司,安徽铜陵 244000)

铜陵有色金冠铜业是继美国科尼科特和山东祥光铜业后第3 家采用Kennecott-Outotec 闪速冶炼及闪速吹炼工艺的冶炼厂。 由于此工艺是利用原料表面积大,获得较高的反应率,因此要求投入吹炼炉的冰铜粉具有很小的颗粒度且需深度干燥脱水。 冰铜粉的研磨和干燥是通过莱歇立磨及配套热风炉处理完成的,俗称冰铜磨。冰铜磨在金冠铜业已连续使用6 年多,其处理的冰铜粉可以满足工艺生产需求。

1 工艺要求

1.1 闪速吹炼炉原料的生产工艺

金冠铜业闪速熔炼炉产出的冰铜经过水淬后产生颗粒状含水约10%的湿冰铜。 湿冰铜通过3 台捞冰铜机、81# 胶带机及堆料机被输送至圆形冰铜堆场进行储存,并预脱水至含水率在4%~6%之间后,再通过取料机和83#、84# 和85# 胶带机输送至冰铜磨进行干燥研磨处理。

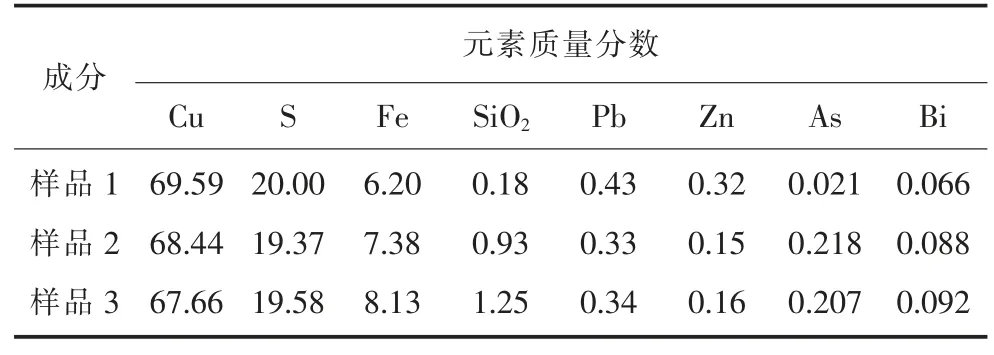

1.2 湿冰铜成分及粒度参数

经过圆形堆场预脱水后,湿冰铜水分在4%~6%,平均5%;粒度直径80%小于5 mm,且粒度直径100%小于50 mm;冰铜运输密度为2.88 kg/dm3,冰铜存储密度为3.5 kg/dm3,冰铜承载密度为5.5 kg/dm3。表1 为选取的部分样品冰铜成分。

表1 冰铜成分 %

1.3 冰铜粉参数

根据闪速吹炼炉工作原理, 在闪速吹炼炉内进行快速反应的冰铜粉必须具备深度脱水及粒度小的特点,因此必须对湿冰铜进行干燥和研磨处理,使其达到产品细度R74 μm<20%、水分≤0.2%的要求。

2 冰铜磨结构组成及工作原理

金冠铜业整套冰铜处理系统主要由1 套冰铜磨主体部分(冰铜磨本体和配套热风炉)、1 套布袋收尘系统和1 台收尘引风机等部分组成。

2.1 冰铜磨本体主要组成

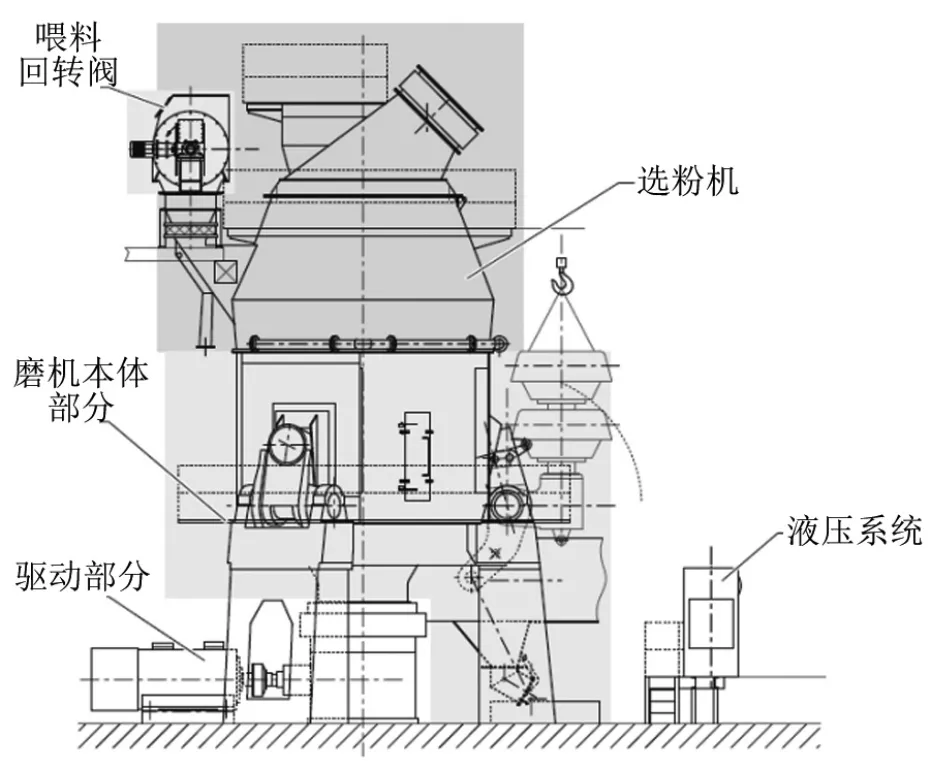

冰铜磨系统主要由喂料回转阀、选粉机和磨机本体及液压系统等辅助部分组成,详见图1。其中,磨机本体和选粉机作为原料的研磨和筛分设备,是整台磨机的核心单元。磨机本体部分组成为:1)电机和减速机,作为驱动部分;2)磨盘和衬板,为物料提供料床支撑;3)磨辊和辊套,起到研磨物料作用;4)磨辊液压系统,为研磨物料提供压力;5)磨辊和减速机润滑系统,为磨辊轴承和减速机提供润滑;6)支撑、平台及管路等辅助系统。选风机主要组成为:1)电机和减速机,为驱动部分;2)上下轴承,为支撑部分;3)笼型转子,为筛分核心部件。

图1 冰铜磨结构组成

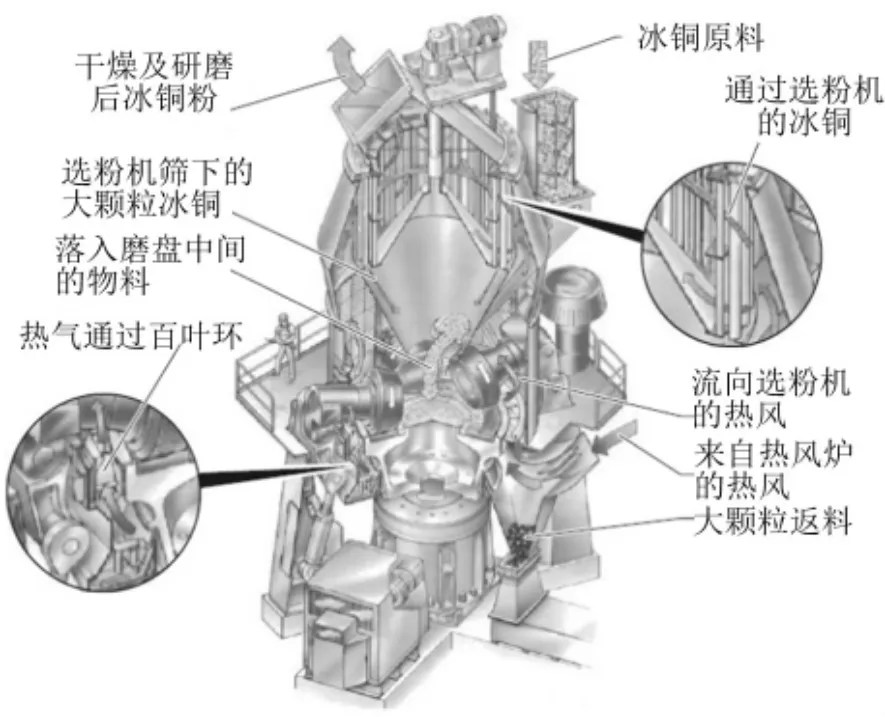

2.2 冰铜磨处理物料工作原理

湿冰铜进入喂料回转阀, 首先通过斜槽落入磨盘中心位置。由于磨盘旋转运动产生离心力作用,物料被甩入磨辊下方的工作面,大块物料被压碎。碎物料受压后形成一层料床,颗粒之间相互摩擦、剪切使棱角和边缘剥落,从而被粉碎。粉碎后的物料由热风炉的热气流烘干, 粒度合格的粒子可以通过磨机上方的选风机而进入收尘设备, 粒度较大的大颗粒冰铜被选粉机甩出并落入磨盘与喂入的新料继续被碾磨。冰铜粉粒度由选风机的转速来控制,碾磨的压力除了磨辊的自重外还依靠1 套液压装置提供的压力, 磨盘上部分不能被研磨的大颗粒物料或者异物可通过返料口直接被甩出,详见图2。

图2 冰铜磨原料处理过程示意

3 冰铜磨使用情况及故障处理

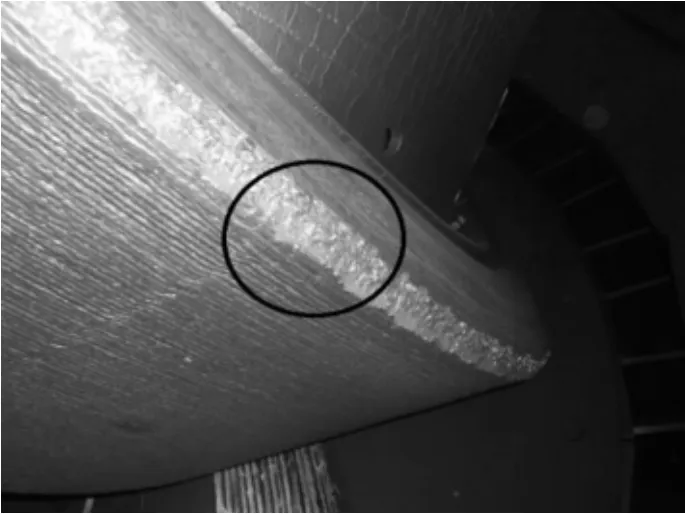

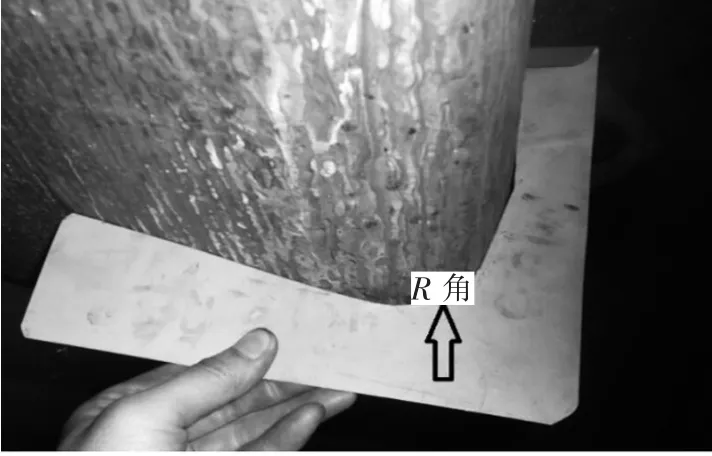

金冠铜业冰铜磨自2013 年1 月投入运行,至2014 年5 月期间运行非常稳定,处理量60~110 t/h。磨机振动值平均约为6 mm/s,返料量非常少(约1 t/d),磨机振动大跳车次数少,非常容易操作。 2014 年5 月大修期间计划将3 个工作面磨损严重的辊套进行更换,磨损辊套可详见图3。

图3 工作面磨损严重的辊套

然而,更换辊套后,同年6 月磨机带料运行却发生了磨辊辊套大端剥落、磨机撒料等问题。以下针对这些问题的发生原因进行分析, 并提出相应的解决方案。

3.1 磨辊辊套大端剥落及处理

3.1.1 剥落情况

当时磨机运行很不稳定,有振动大跳车情况;返料非常严重,最高可达喂料量10%左右。在次日打开磨门检查发现3 个新辊套大端处均有不同程度的剥落,详见图4。

图4 辊套大端剥落

3.1.2 原因分析及处理措施

经过与辊套制作厂家共同分析导致新辊套大端剥落的3 种可能的原因:1)可能为辊套大端与挡料环间隙小而接触导致大端被碰碎;2)辊套耐磨材料制作有问题;3)新辊套R 角不合适,导致新辊套大端与衬板发生接触,进而表现为磨机运行振动大,辊套大端耐磨材料剥落。

2004 年7 月,辊套制作厂家堆焊辊套时将辊套R 角由 20°调整至 40°(详见图 5)。 调整后,辊套再未发生剥落情况,磨机运行情况逐步趋于稳定。可见辊套R角不合适是辊套大端剥落的主要原因。

图5 辊套R 角调整

3.2 磨机撒料

3.2.1 返料问题

2014 年大修后,出现冰铜磨带料运行返料最大可达10%左右,这与大修前4~8 t/d 相差较大,已影响到吹炼炉正常稳定给料,返料情况可详见图6。

图6 冰铜磨返料量大

3.2.2 原因分析

1)2014 年6 月刚开始返料量非常大,主要是由于大修期间将挡料环割除20 mm 高度及辊套大端剥落导致研磨效率下降共同造成。 将割除挡料环恢复后,返料量得到控制,但返料量也非常大。

2)2014 年7 月将剥落辊套进行堆焊后,返料量虽有所减少但仍然偏大, 通过对磨机操作参数进行多次试验, 发现磨机进出口压差越大, 磨机振动越小。 因此采用高干燥量、低研磨压力的操作方法,提高磨机进出口压差,有效控制了返料量,但返料口盖板必须打开。

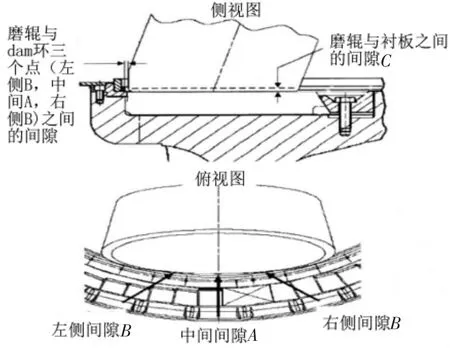

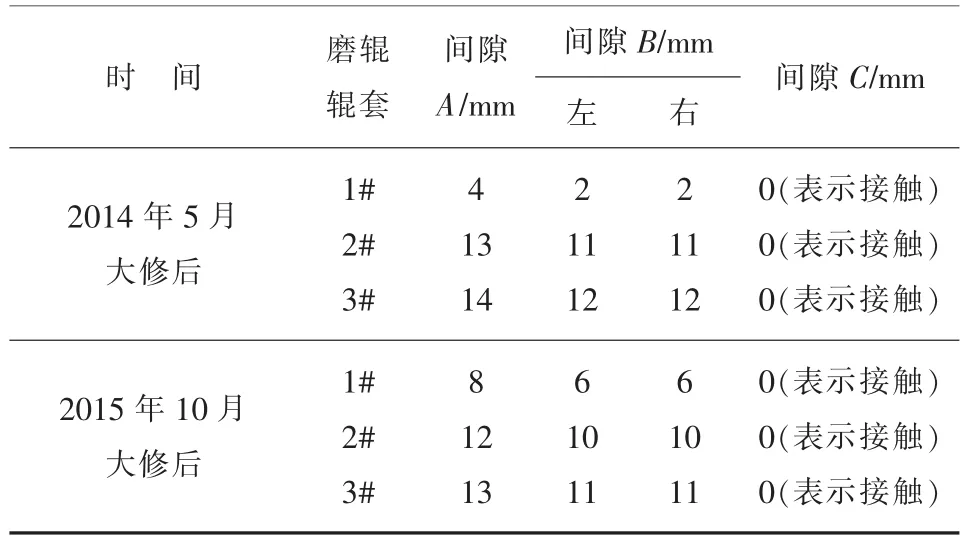

3)2015 年10 月对冰铜磨磨盘衬板和挡料环进行更换后,按照图7 进行辊套与挡料环间隙测量并记录,详见表2。

图7 辊套与挡料环测量间隙示意

表2 2014~2015 辊套与挡料环间隙量

由表 2 可知,2014 年 5 月大修后,1# 磨辊辊套与挡料环间隙较小(2 mm)导致研磨效率低,进而很难形成稳定的料层,特别是低干燥量的时候,磨机振动大,返料量也大。 按照莱歇给出的数据,辊套与挡料环间隙参考值为6~10 mm。 2015 年10 月大修期间,将1# 磨辊与挡料环之间的间隙进行了调整,之后研磨效率明显提高,磨机振动平稳,返料量明显减少。将挡料环高度在原来基础上增加了20 mm,挡料环整个高度达到140 mm。这样使得冰铜料层更加稳定,磨机振动小(振动值平均在3~5 mm/s),且返料口盖板可以关闭,返料量恢复至2014 年大修前水平(约1 t/d),可见研磨效果非常好。

3.3 遇到的其他故障

冰铜磨除上述较大问题以外还遇到过以下问题:1)喂料回转阀电机和减速机之间力矩保护器损坏。 莱歇公司为保护喂料回转阀电机设置力矩保护器,可现场频繁启动已导致力矩保护器内滚珠磨损损坏,发生多次故障而影响生产,后将电机保护电流下调直接取消力矩保护器使用,截止目前未发生异常。2)1#和2#磨辊液压缸工作侧漏油。1#、2#磨辊液压缸工作侧均发生过漏油故障,通过更换O 型圈及定期复紧螺栓处理,再未发生类似故障。 3)1# 磨辊摇臂轴承座螺栓断裂。 1#磨辊摇臂轴承座4 个固定螺栓断裂3 个,所幸及时发现,停磨机未引发其它故障。经分析,螺栓断裂可能是因为轴承座固定螺栓机械防松失效导致螺栓承受较大剪切力而断裂,将所有固定螺栓更换并定期复紧后,类似故障再未发生。

4 冰铜磨维护要点

冰铜磨作为金冠铜业“咽喉”设备,其正常稳定运行直接关系着公司产量的完成。自冰铜磨运行以来,除遇到上述故障以外,总体运行相对平稳。在冰铜磨的使用和维护过程中,总结出以下几点维护要点。

4.1 关注润滑

冰铜磨的重要润滑主要体现在减速机的润滑、磨辊轴承的润滑和选粉机上下轴承的润滑上。 尤其需要特别关注选粉机上下轴承的润滑,因为选粉机上下轴承工作在高温磨机内部,若轴承得不到充分润滑则容易损坏,更换起来也极其不容易,一般只能在大修期间才有时间检修。所以,平时要多关注选粉机润滑脂泵是否处于正常工作状态。

减速机和磨辊轴承的润滑,莱歇公司安全性设置考虑较多,可适当多加关注,并定期检测润滑油油品决定是否更换。

4.2 及时紧固螺栓

冰铜磨作为振动很大的大型设备,其固定螺栓长时间在振动状态很容易造成松动,若不及时进行紧固处理将造成更大的设备故障,所以定期对其螺栓紧固显得十分必要的。 这个周期通常是1 个月左右,紧固的螺栓位置应包括基座固定螺栓、主减速机固定螺栓、液压缸杆头紧固螺栓、摇臂轴承座紧固螺栓、摇臂固定螺栓和磨辊固定螺栓等。

4.3 关注耐磨易损件

由冰铜磨工作原理可知,磨辊辊套直接在磨盘衬板上研磨物料,所以磨辊辊套和磨盘衬板是整个磨机最为主要的易损件。根据实际生产经验,金冠铜业辊套可连续使用约7 000 h,按照平均90 t/h 的处理量计算,可处理630 kt 湿冰铜。连续使用7 000 h后,辊套工作面磨损严重呈现凹槽状,需要考虑辊套堆焊或是更换;若继续使用则会造成辊套母材受损而造成整个辊套的报废。 磨盘衬板磨损量相关较少,可连续使用约16 000 h。 除上述耐磨件以外,平时也需关注壳体因磨损变薄情况, 防止增加系统的漏风。

5 结语

目前,冰铜磨在金冠铜业已连续运行6 年多了,其在研磨和干燥冰铜方面的应用十分合适。 运行期间,虽然出现了一些问题,但是金冠铜业在其使用及维护过程中积累了经验, 使设备总体运行稳定,为“双闪”工艺提供了合格的冰铜原料。