中粒式改性沥青混凝土AC-20C施工质量控制要点

2020-11-21黄金星

黄金星

福建路港(集团)有限公司(362000)

晋江市370县道(快速通道东石连接线)工程A2标,全长7.216 km。建设标准为二级公路(兼城市主干路),设计速度60 km/h,其路面结构采用沥青混凝土,共分3层(如图1所示):表层为4 cm细粒式改性沥青混凝土(AC-13C),下面层为6 cm中粒式改性沥青混凝土(AC-20C),上基层为17 cm密级配沥青稳定碎石(ATB-25)。上基层主要作用为承载,沥青混凝土路面的平整舒适性主要取决于面层平整度与压实度,而路面表层厚度较小,如下面层施工平整度控制不到位,表层可调性小,也不能贴补。因此,做好下面层平整度控制是路面交工后舒适性好坏的关键因素,平整度控制包含了人、机、料、法、环、测6个方面。

图1 路面结构断面图

1 试验段选取

为有效控制中粒式改性沥青混凝土(AC-20C)的各项工艺参数,试验段施工是质量控制的一个重要环节。通过现场勘察,试验路段选在ZK4+934.866-ZK5+140段左幅机动道,全长255 m,设计宽度11.5 m,设计厚度6 cm。采用商品沥青混凝土,沥青混凝土搅拌站距离现场直线距离28 km,行车里程40 km左右。采用集中厂拌,机械摊铺,由ZK4+934.866向ZK5+140方向施工,单层摊铺。摊铺当日为阴天,气温14℃~17℃,符合施工要求。

2 施工准备

从人、材、机3个方面进行统筹安排,应以最大限度的施工强度进行考虑,确保施工高峰期的产能与施工进度要求。人员及机械组合按两套人机组合进行配备,机械方面主要包含装载机(ZL50)、摊铺机(福格勒 1603-3)、双钢轮振动压路机(26 t)、胶轮压路机(30TXP302 型)、小型双钢轮压路机(8 t)、自卸汽车(前四后八)、洒水车(10 t)等;材料主要包括SBS改性沥青、粗集料、细集料、填料等。

1)人员选择:应选择有经验的施工班组,班组长至少经历2个以上一定规模项目的施工。施工人员对工艺的熟练程度很大程度确定了施工产品的质量,这是沥青混凝土路面质量控制的重点之一。

2)机械选择:机械设备外观完好率高,性能良好,能最大限度满足最高强度连续作业要求。

3)材料选择:SBS改性沥青,性能技术指标符合设计要求,存储时限、存储方式合理可靠。除长期不使用的沥青可放在自然温度下存储外,沥青在储罐中的储存温度宜为130℃~170℃[1]。桶装沥青应直立堆放,加盖苫布[2]。沥青在使用及存放过程中应有良好的防水措施,避免雨水或加热管道蒸汽进入沥青中[3]。

3 配合比设计

沥青混凝土配合比设计可分为目标配合比设计、生产配合比设计和生产配合比验证3个阶段。

本项目位处于晋江市,当地属亚热带海洋季风气候,多年平均降水量1 147 mm,降水较多但时空分配不均,春夏多雨,秋冬少雨。沥青混凝土设计主要是考虑雨水侵蚀破坏及高温稳定性,结合项目特点目标配合比设计通过委托福建省永正工程质量检测有限公司(检测资质应符合要求)进行设计确定。在确定生产配合比后,制作试件进行各项指标验证,并达到要求,确定最终最佳油石比为4.6%。具体生产配合比参数见表1。

4 关键施工工艺质量控制要点

路面施工开始后应确保周期内的全封闭管理,施工期间不受外界影响及路面结构层间不受污染等。

表1 生产配合比矿料级配组成设计

表2 最佳油石比下沥青混合料马歇尔各项技术指标

场站混合料的拌和时间、温度、速度按试验段施工方案确定的数据或方式进行,严格控制,认真操作,确保拌制的混合料均匀、无花白、无离析。场站出料合格,且产能供给大于施工要求。沥青混凝土出厂温度为170℃~185℃,对于温度值超出规定范围的,应予以报废处理。

场站距现场40 km,运输需用时1 h,通过采用载重40 t,带有紧密、清洁、光滑金属底板的新型环保自卸汽车运送混合料,运输车辆采用厚帆篷布覆盖保温、防尘,保证混合料到场温度不降低于出厂温度10℃。装料应分次进行,控制装料高度,减小离析。卸料过程应覆盖篷布,直到卸料结束方能取下篷布。运输车辆的运量大于摊铺速度并有所富余,共投入10辆新型环保自卸汽车,可确保摊铺的连续性。

根据图纸对路面位置、纵横高程坡度测量放样,挂线按拟定松铺系数和设计标高确定钢丝绳位置高度。摊铺过程根据高程调整松铺系数、钢丝绳松紧度和标高。测放后的钢丝绳位置线,是摊铺机混合料摊铺后轨迹线,是沥青混凝土路面铺筑质量的关键点。

摊铺前应再次检验车载沥青混合料,对超温料、花白料、不合格料要坚决按废弃处理。混合料的摊铺温度不低于160℃,初压温度不低于150℃,碾压终了的表面温度不低于90℃。

摊铺机空转预热,摊铺缓慢、匀速、连续,摊铺速度一般控制在3~4 m/min。混合料未压实前,不得进入踩踏。如出现离析,可人工找补、更换混合料或铲除等。

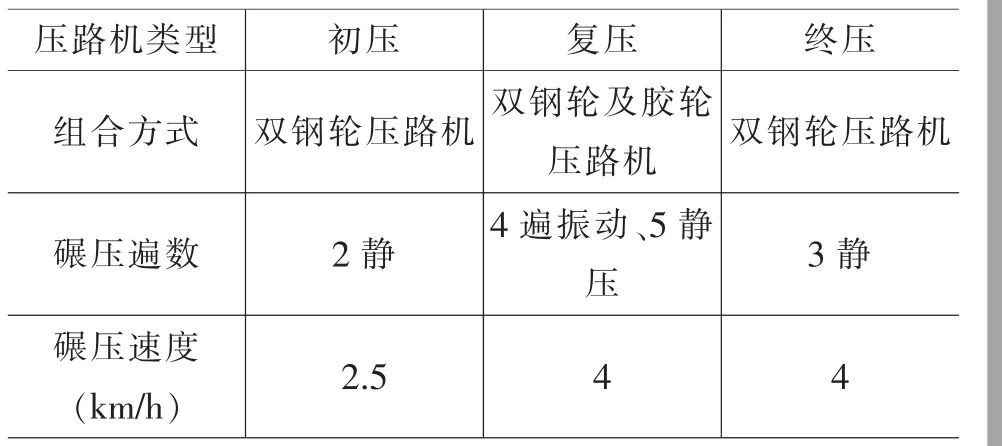

机械组合与碾压方案是沥青混凝土压实度控制的关键,本项目通过多次试验验证,得到下面层初压、复压、终压3个阶段的压实方案(见表3)。

表3 面层初压、复压、终压三个阶段的压实方案

通过定点测量表面高程、松铺高程、压实后高程方法计算得到下面层松铺系数为1.22。

5 验证生产配合比

按规范规定试验沥青用量取目标配合比得出的最佳用油量及其±0.3%范围三档试验。按热料仓比例进行马歇尔试验,试验结果与目标配合比设计结果基本吻合,生产配合比满足施工要求。本项目确定后的最佳油石比为4.6%。

6 现场取样检测情况

现场取1个混合料样本作沥青马歇尔试验和13处钻芯取样检测厚度和压实度均符合设计要求。其中:

检测孔隙率为4.8%,符合设计3%~6%要求;

检测饱和度为67%,符合设计55%~70%要求;

检测稳定度15.45 kN,符合设计不小于8.0 kN要求;

检测流值3.7 mm,符合设计1.5~4 mm要求;

检测13组压实度值为97.0%~99.9%,满足设计要求96%要求;

检测13组芯样厚度最小值为6.0 mm,满足设计厚度6.0 mm要求;

检测平整度平均值为1.433 mm,符合设计小于3 mm要求;

检测现场宽度、横坡均符合规范允许值要求。

7 结语

文章通过晋江市370县道(快速通道东石连接线)工程A2标试验段的施工,揭示了下面层中粒式改性沥青混凝土AC-20C施工质量控制关键要点。集成了试验段选取、施工准备、配合比设计、关键工艺要点、验证配合比、取样检测等内容,从人、机、料、法、环、测六个影响因素进行全面剖析,对于中粒式改性沥青混凝土AC-20C施工质量的全过程控制具有一定的指导意义,可供同类项目参考借鉴使用。