十三陵抽水蓄能电站高水头大PD值压力钢管充排水分析

2020-11-21翟洁,张毅,张湲

翟 洁,张 毅,张 湲

(国网新源控股有限公司北京十三陵蓄能电厂,北京市 102200)

0 引言

十三陵抽水蓄能电站压力钢管平面布置为一管两机的布置方式,立面采用斜井布置方式,斜井与水平面夹角50°,由上平段、上斜段、中平段、下斜段、下平段等组成,2号压力管道上斜段开挖施工过程中F20断层曾出现过两次大规模塌方,压力钢管外层空间采用膨胀混凝土填筑取代接触灌浆,上覆岩体厚度为60~380m,高压斜井落差达466m,最大PD值2872m×m,为高水头、大PD值的地下埋藏式钢管[1]。本文对2018年9~10月期间1号压力钢管充排水及2017年8~9月期间2号压力钢管充排水开展分析。

1 压力钢管运行状况概述

1.1 监测布置

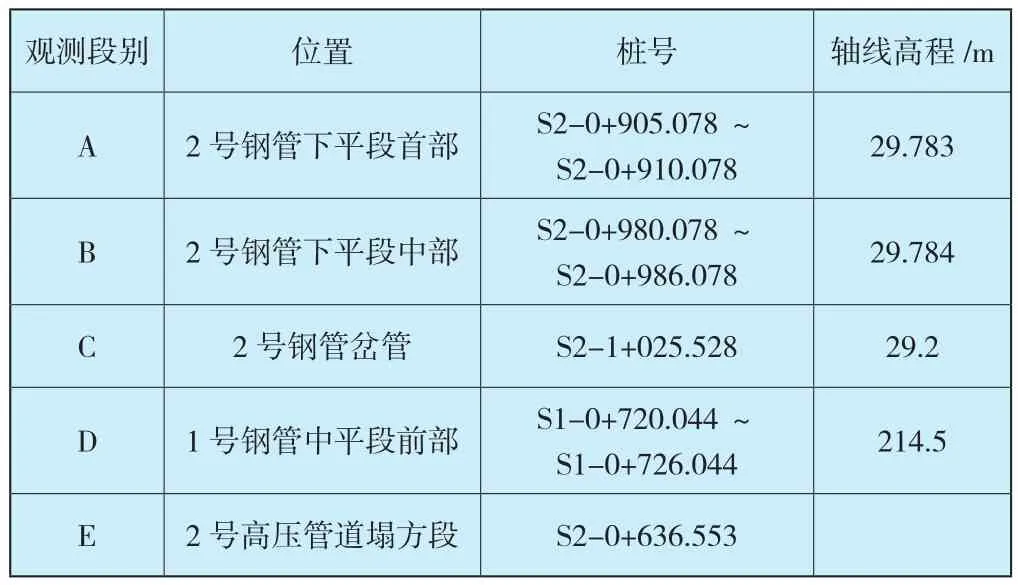

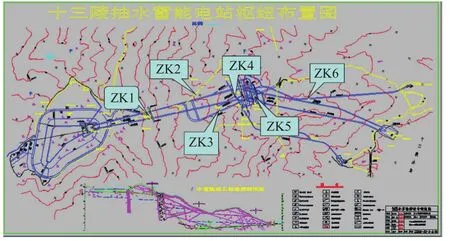

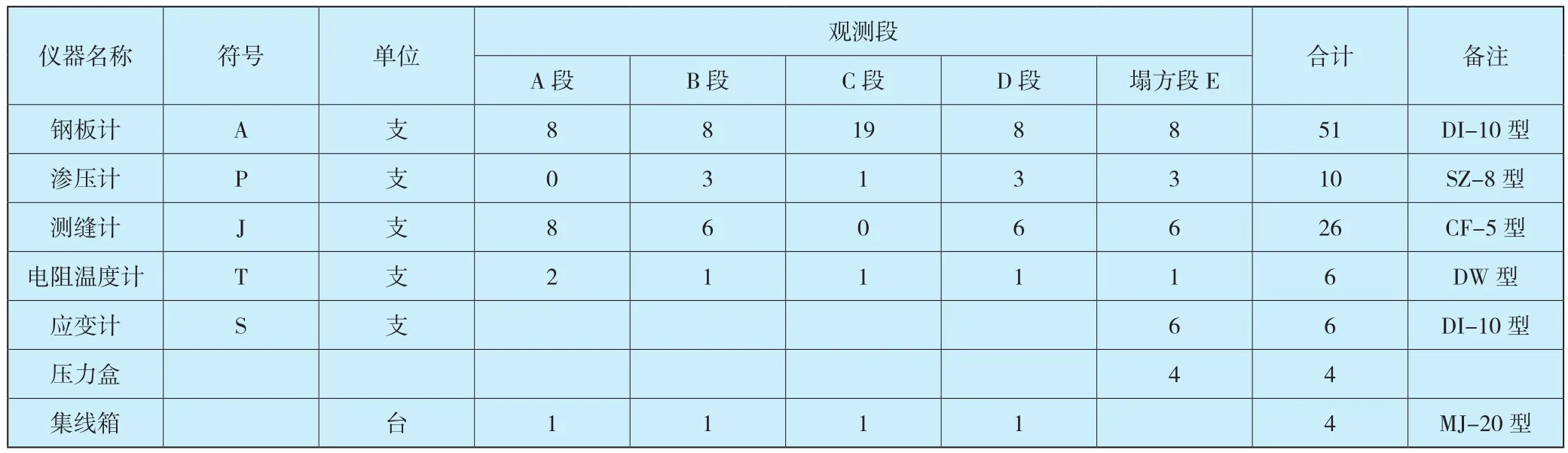

电站压力钢管沿线地层地质条件复杂,地下水较丰富,沿线地下水主要来源于大气降水,岩体透水性主要受构造断裂切割和岩体风化卸荷控制和影响,受断层带控制呈阶梯状分布[2]。设有直接排水系统和间接排水系统两套排水系统。间接排水系统主要是利用勘探洞和施工支洞,在压力钢管区域内布设上、中、下三层排水洞。施工期,压力钢管共设了A、B、C、D、E五个观测段面(见图1和表1),分别布设了钢板计、应变计、渗压计、测缝计、电阻温度计用来观测钢板应力、钢管与混凝土间的缝隙、混凝土与围岩间的缝隙、外水压力和管壁温度,各观测段仪器设备见表2,在下游布设了CY1、CY2测压管,在上层排水洞300~330m(高程)、中支洞214.5m(高程)、地质探洞214.5m(高程)三个部位均布设了排水管。2005年,在水道系统新增6个测压管(见图 2)。

图1 压力钢管永久观测断面布置图Figure 1 Layout of permanent observation section of penstock

表1 观测段位置表Table 1 Position table of observation section

图2 2005年新增水位观测孔的位置示意图Figure 2 Schematic diagram of position of water level observation added in 2005

表2 观测段仪器设备表Table 2 Instrument list of observation section

1.2 运行监测分析

1.2.1 1号压力钢管

运行期(截止到2018年1号压力钢管放空前)钢板实测最大应力均小于钢板允许应力,1号压力钢管在强度上处于安全状态,见表3。

表3 1号压力钢管钢板计应力监测成果Table 3 Stress monitoring results of numbered 1 penstock

运行期渗压计及测压管监测显示,受断裂控制,1号压力钢管经过地段分别以F3、F20、f30及f20断层带的泥化带为相对隔水带,形成呈东西向展布的南北向阶梯状储水构造带,且均小于相应段地质预测地下水位值。

1.2.2 2号压力钢管

运行期(截止到2017年2号压力钢管放空前)钢板实测最大应力均小于钢板允许应力,2号压力钢管在强度上处于安全状态,见表4和表5。

运行期渗压计及测压管监测显示,受断裂控制,2号压力钢管经过地段分别以F3、F20、f30及f20断层带的泥化带为相对隔水带,形成呈东西向展布的南北向阶梯状储水构造带,且均小于相应段地质预测地下水位值。

1.3 放空工况的设计条件及地下水位的复核

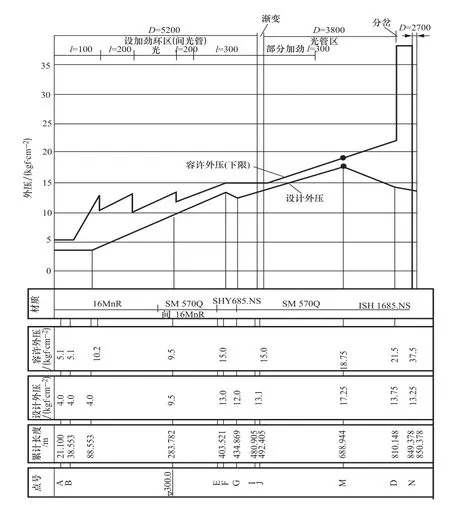

压力钢管放空状态控制荷载是钢板结构外的地下水压力。压力管道的高差达466m。钢管依据承受的内压分段采用了16MnR、SM570Q、SHY685NS[3]不同强度的钢材,内压控制该段的钢板厚度,根据所处地质条件和承受的内压大小及直径的变化,原设计分段采用的钢板厚度为16~48mm。

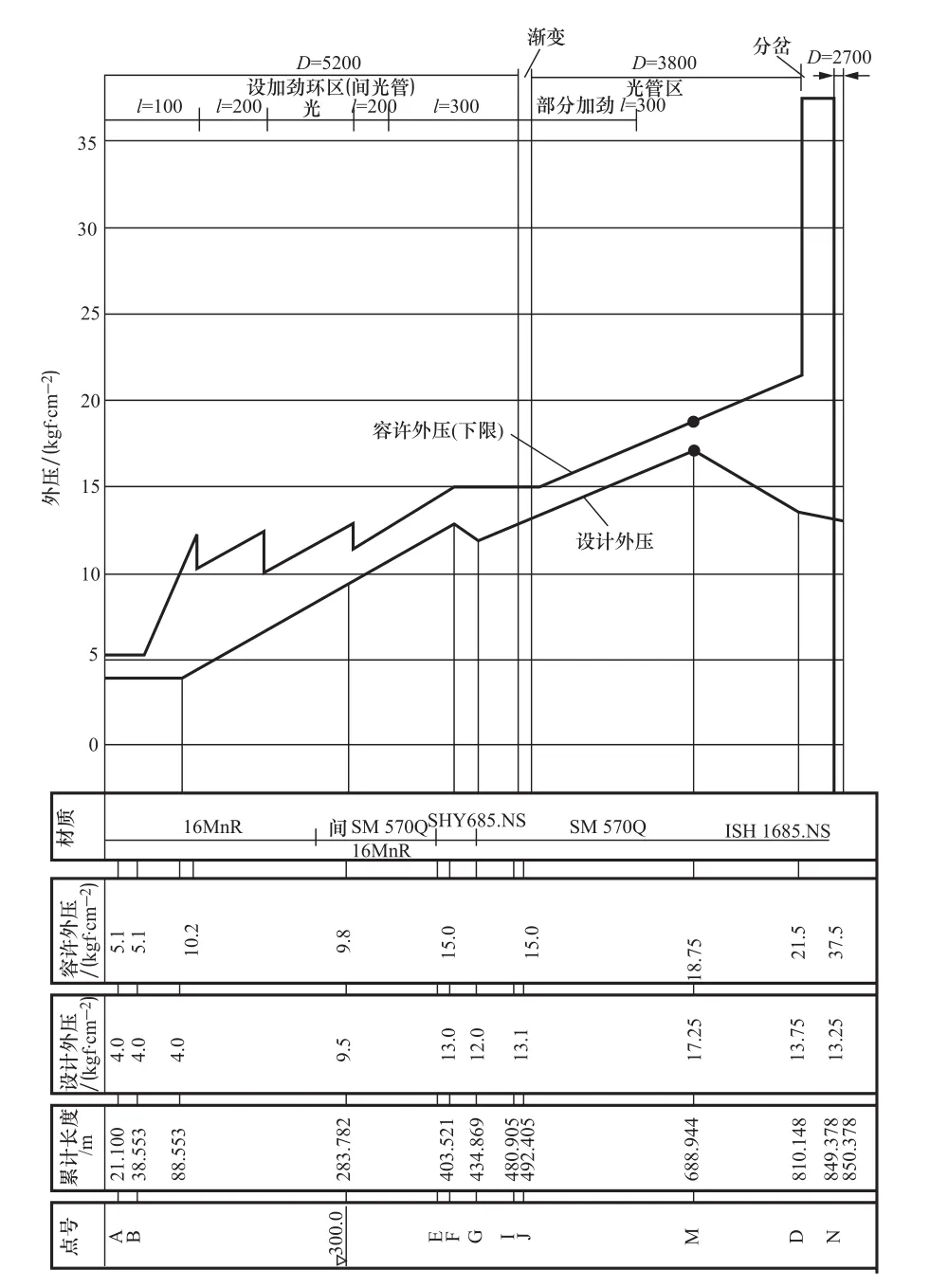

原设计压力钢管的外压值包括山体渗透水压力、施工时的流态混凝土压力和灌浆压力。设计外水压力取钢管山体覆盖之半(高于地质预测的天然地下水位线),上弯段也不少于40m外压为原则。经抗外压稳定计算[4-6],光面管或设有加劲环的管壁及加劲环的设计外压与容许外压的关系见图3和图4(图中1kgf=9.80665N,下同),各段均满足外压稳定的要求。

表4 2号压力钢管钢板计应力监测成果Table 4 Stress monitoring results of numbered 2 penstock

表5 2号压力钢管应力监测成果Table 5 Stress monitoring results of numbered 2 penstock

1、2号压力钢管及岔管的外压设计值,从埋设在2号压力钢管内由B段、C段、E段及1号压力钢管内D段渗压计观测及引水闸门井下游侧的测压管CY1、CY2及2005年新增的6个测压管水位的观测成果分析,实测地下水位均小于相应段地质预测和设计采用的地下水位。

总之,在当时状态下,压力钢管放空是安全的。

2 压力钢管充排水过程分析[7,8]

2.1 1号压力钢管

2.1.1 钢板计监测成果分析

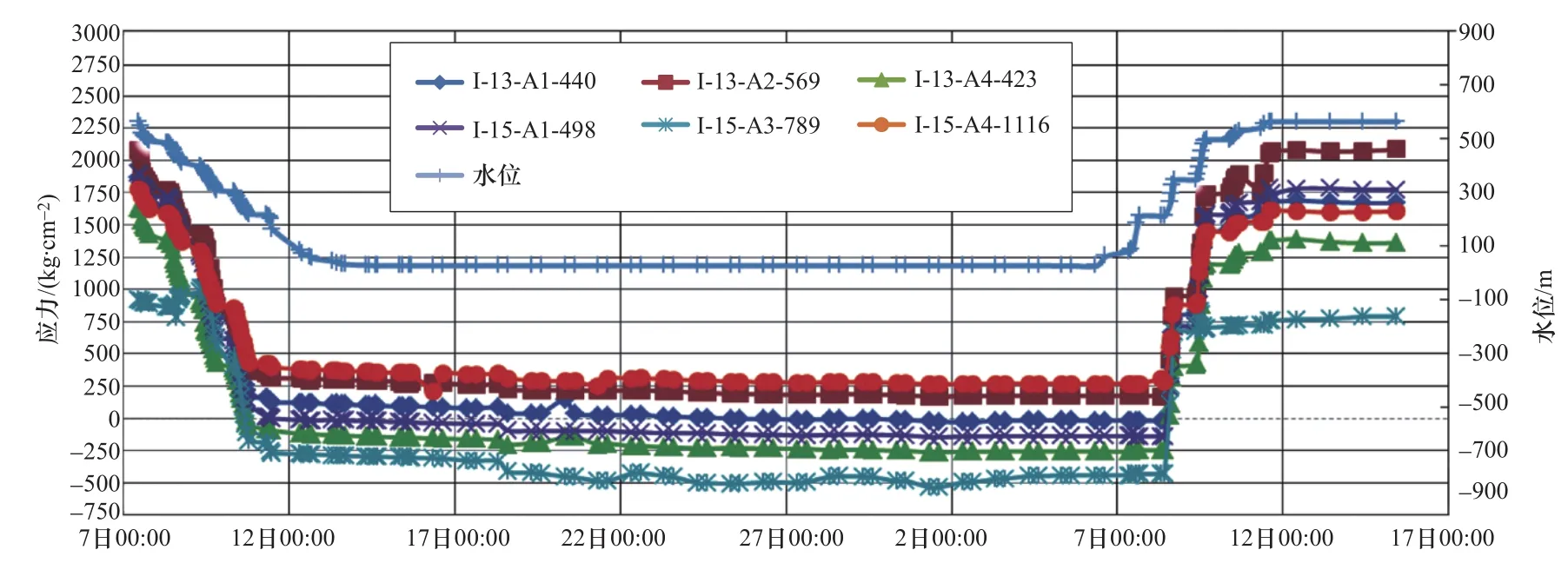

1号压力钢管充排水期间监测数据显示,排水期间实测最大应力为2076.69kg/cm2;充水期间实测最大应力为2085.55kg/cm2,均小于钢板允许应力,说明该部分钢管在充排水期间处于安全运行状态,钢板计观测过程线见图5。

图3 1号压力钢管设计外压与容许外压关系图Figure 3 Diagram of design external pressure and allowable external pressure for numbered 1 penstock

图4 2号压力钢管设计外压与容许外压关系图Figure 4 Diagram of design external pressure and allowable external pressure for numbered 2 penstock

图5 1号压力钢管充排水期间D断面钢板计应力过程线Figure 5 Stress line of numbered 1 penstock’s D section in filling and drainage period

2.1.2 测缝计监测成果分析

1号压力钢管充排水期间测缝计监测数据显示,测值数据变化与充排水为正相关,最大缝隙值为1.13mm,与2006、2016年充排水监测数据(最大开合度1.35、0.94mm)进行对比分析,本次充排水混凝土与压力钢管之间的开合度变化均在正常范围内。

2.1.3 渗压计与测压管监测成果分析

1号压力钢管充排水期间渗压计及测压管监测数据显示,渗压计数据变化多为测量精度引起,各渗压计所在部位水位变化不大,测压管地下水位基本无变化,说明没有发生内水外渗,中平段最大渗压水头17.03m小于该段地质预测地下水位80~120m,即小于压力管道钢衬计算考虑的外水压力值。

2.2 2号压力钢管

2.2.1 钢板计监测成果分析

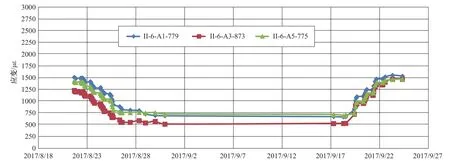

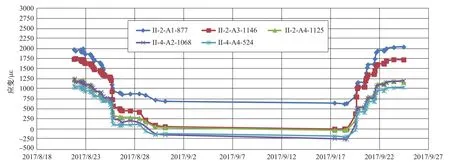

2号压力钢管充排水期间监测数据显示,排水期间A、B、C断面实测最大应力分别为1554.81kg/cm2、1976.06kg/cm2、22.67kgf/mm2(轴向),充水期间A、B、C断面实测最大应力分别为 1550.45 kg/cm2、1998.10 kg/cm2、21.83kgf/mm2(轴向),均小于钢板允许应力,说明该部分钢管在充排水期间处于安全运行状态,钢板计观测过程线见图6~图8。

图6 2号压力钢管充排水期间A断面钢板计应力过程线Figure 6 Stress line of numbered 2 penstock’s A section in filling and drainage period

图7 2号压力钢管充排水期间B断面钢板计应力过程线Figure 7 Stress line of numbered 2 penstock’s B section in filling and drainage period

图8 2号压力钢管充排水期间C断面钢板计应力过程线Figure 8 Stress line of numbered 1 penstock’s C section in filling and drainage period

2.2.2 测缝计监测成果分析

2号压力钢管充排水期间测缝计监测数据显示,测值数据变化与充排水为正相关,最大缝隙值为0.49mm,与2005年充排水监测数据(最大开合度0.82mm)进行对比分析,本次充排水混凝土与压力钢管之间的开合度变化均在正常范围内。

2.2.3 渗压计与测压管监测成果分析

2号压力钢管充排水期间渗压计及测压管监测数据显示,渗压计数据变化多为测量精度引起,各渗压计所在部位水位变化不大,测压管地下水位基本无变化,说明没有发生内水外渗。

3 结论

(1)在2018年1号压力钢管、2017年2号压力钢管放空 前,1号压力钢管已投入运行近23年,2号压力钢管已投入运行近22年,依然维持良好运行状态,运行期监测成果显示,压力钢管各观测段实测最大钢板计应力均小于钢板的允许应力,各实测应力年间变化不大,钢管的强度满足安全要求。渗压计及测压管监测分析显示,外水压力分布呈南北向阶梯状储水构造带,渗压计观测成果均小于相应地质预测地下水位值。

(2)充排水过程分析显示,1号压力钢管、2号压力钢管所涉及的各个监测仪器数据符合一般规律,仪器完好,可以继续用来监测压力钢管状况,监测数据依然是判断压力钢管结构是否安全的基础依据。

(3)1号压力钢管、2号压力钢管钢板计监测分析显示,钢板应力变化明显,排水过程中随着内水压力的减小,钢板由受拉渐变到受压状态,充水过程钢板由受压渐变到受拉状态,钢板应力均在设计允许范围内。

(4)1号压力钢管、2号压力钢管外侧测缝计的数据变化与排水、充水过程体现了较好的正相关性,混凝土与压力钢管之间缝隙值的变化均在正常的范围内,无异常变化。

(5)1号压力钢管、2号压力钢管外侧渗压计和水道沿线测压管的数据基本没有变化,说明充排水期间压力钢管没有发生内水外渗。

(6)总体而言,本次1号压力钢管、2号压力钢管充排水期间结构均状态良好,充排水程序科学合理,可为下次压力钢管充排水提供借鉴。

4 结束语

十三陵抽水蓄能电站2018年1号压力钢管、2017年2号压力钢管充排水期间结构安全,且本轮充排水期间依据DL/T 709—1999《压力钢管安全检测技术规程》对压力钢管检测结果评定为“安全”,说明电站压力管道系统经历20多年不间断运行依然保持良好运行状态,但检测依然发现局部区域和钢管安装焊缝区有涂层失效、管壁锈蚀的现象,需要下轮压力钢管放空后视情况开展防腐处理。

电站钢管为高水头、大PD值高压钢管,采用50°斜井布置,上斜段高差达280m、斜长366m,如何解决高差大斜井段的安全检测及防腐处理问题有待进一步研究。