巴西水下分离系统设计技术进展

2020-11-20韩云峰安维峥杨天宇

韩云峰,马 强,安维峥,洪 毅,杨天宇

(中海油研究总院有限责任公司,北京 100028)

0 引 言

随着世界范围内海洋油气田资源开发的不断深入,水下生产系统凭借布置灵活、可靠性高、后期受自然灾害影响小等特点而得到广泛应用。作为水下生产系统中进行物流处理的关键设备,水下分离器在实现泥沙杂质过滤以及多相流相间分离中发挥着重要作用,在保障水下生产系统流动安全、提高油气田采收率方面具有重要意义[1-4]。

水下分离器设计技术研究是后期进行分离器装备研制的基础,为建立完善的水下分离器设计技术体系,已有学者针对水下分离器的设计思路进行了讨论,指出水深、油藏压力、油藏温度、油藏组分及安装位置是影响水下分离器设计的主要因素[5]。基于以上设计条件,当前国际范围内已研制的水下分离器类型包括重力分离器[6]、在线管道式分离器[7]和旋流式分离器等[8]。随着水下分离器普遍应用于海洋油气田开发,其分离技术与安装方式的创新逐渐成为各大厂商的研究热点,如已衍生出的静电预聚结、管式分离技术[9]以及水下分离器的沉箱安装方式[10]等。此外,为检验水下分离器的产品质量、保证水下分离器的运行安全,有学者开展了水下分离器测试技术[11]及遥控操作机器人(remote operated vehicle,ROV)检测技术研究[12]。

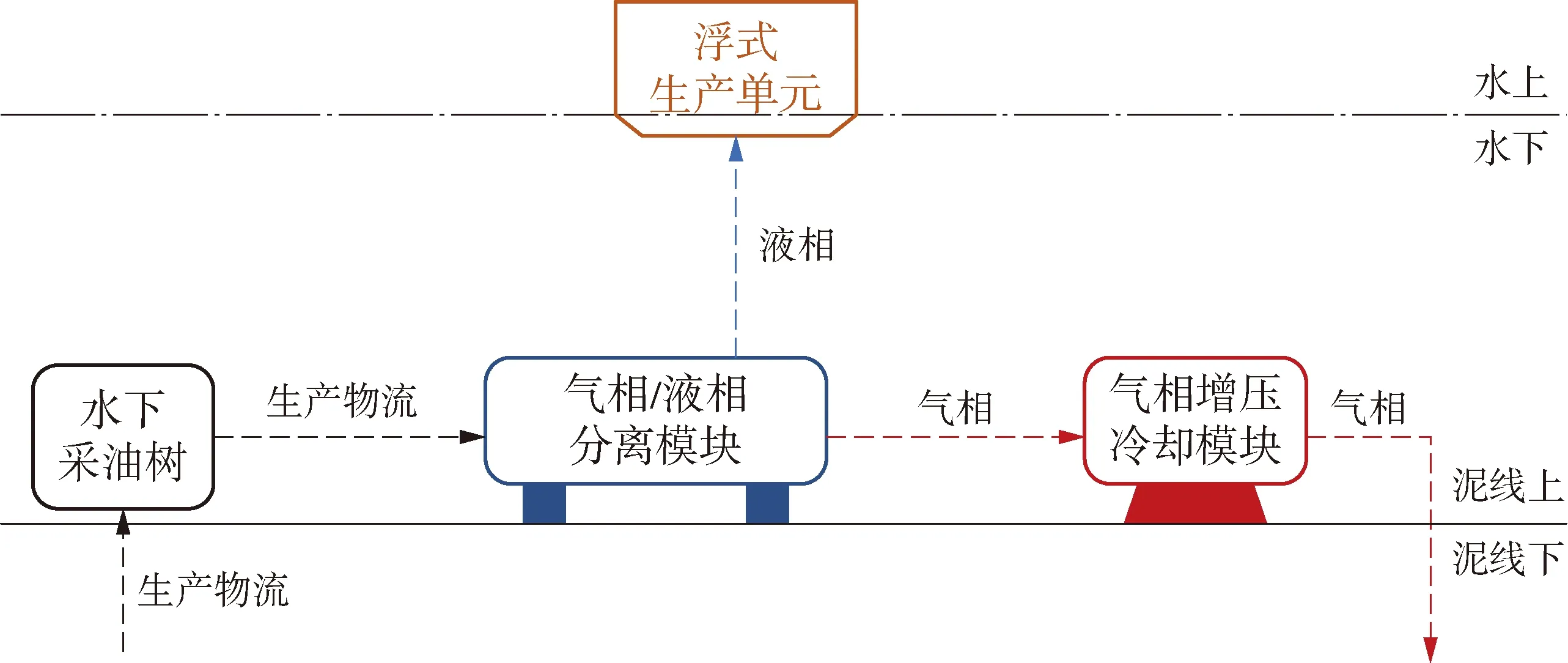

近期,巴西国家石油公司依托Libra油田开发项目,拟采用一种先进的水下分离技术实现深海高压环境下含气油藏的气液两相分离与运输。其中,气相经增压冷却处理后回注至海底油气储集层,液相通过海底管道输送至浮式生产单元(floating production unit,FPU)进行后续工艺处理(见图1)。当前,已规划出包括整体撬装方案、三模块方案、双模块方案A(含液相泵的重力分离站模块和CO2增压模块)、双模块方案B(含液相泵的气液旋柱分离站模块和CO2增压模块)以及双模块方案C(高压分离模块和低压分离模块)在内的5种水下分离系统设计方案。本文从水下分离系统设计结构、水下分离器类型及两相冷却增压方式等角度,对5种方案的设计思路进行了阐述。据此,分析了水下分离系统设计的整体思路与设计参数选取原则,并就深水水下分离系统的设计提供了建议。

图1 巴西水下分离系统工艺流程示意图

1 巴西Libra油田区块简介

Libra油田区块位于巴西Santos盆地的超深水区域,由巴西国家石油公司的2-ANP-2A井发现,区块面积为1 548 km2。油田水深为2 500 m,距 Rio de Janeiro海岸180 km。在该油田开发项目中,水下分离系统的设计水深为2 100 m,设计压力为68.95 MPa,温度范围为-18~135℃。

2 巴西水下分离系统设计方案

2.1 整体撬装方案

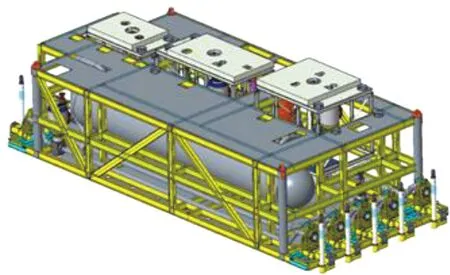

在整体撬装方案中,水下分离系统设计采用“整体模块化”的思想,即水下分离器与其他模块及模块间的管路连接均集成在一个流体基座上。安装于流体基座上的配件仅包括无须任何维护的ROV操作隔离阀、连机器毂座等。

该水下分离系统包括 1个水下分离器、2个包含水下控制模块的入口模块、4个CO2泵模块、2个冷却器模块、2个液烃泵模块以及 1个吸力桩,其中,水下分离器位于流体基座的中心区域。其他模块排布在分离器模块四周(见图2),所有模块均为独立可回收式。该布局可使流体基座上的管线布局更简单,飞线连接更灵活,其设计特点可具体描述如下:

图2 整体撬装方案提出的水下分离系统组成结构

(1) 入口模块、液烃泵模块、冷却器模块与分离器模块均置于流体基座的水平顶层。流体基座具备倾斜和俯仰自调节能力,方便模块间的连接。

(2) 流体基座集成的ROV操作隔离阀在模块回收操作过程中保持关闭。

(3) 模块和流体基座之间的管道连接通过垂直连接器实现,符合安装与回收操作期间模块运动的垂直路径。

(4) 模块间的连接通过水平连接器实现。

(5) 采用单吸力桩支撑流体基座及其上方安装的所有模块。整体撬装方案提出的水下分离系统尺寸为20.9 m×18.9 m×32.64 m,总重量为1 317 t。

整体撬装方案提出的水下分离系统可同时处理2口井的物流。物流进入水下分离系统后,利用立式管道分离器(8根管道,单管尺寸:直径为0.559 m,长度为17.5 m)进行气液分离,而后气液两相分别进入增压模块。气相经两级冷却(冷却后温度为40℃)、两级增压,压力达到61.8 MPa后注入地下;液相经一级增压,压力达到27.1 MPa后输送到FPU进行后续工艺处理。经该系统处理后,输送至FPU的气油比(gas to oil ratio,GOR)范围为77~161。

2.2 三模块方案

三模块方案设计的水下分离系统组成结构如图3所示,包括1个水下分离站,1个致密气相泵站以及1个液相泵站。其中,水下分离站包括入口模块、出口模块和再循环模块;致密气相泵站包括冷却模块、致密气相泵模块、再循环模块和出口模块;液相泵站主要包括液相泵和再循环模块。

该水下分离系统的设计参数如下:尺寸为16 m×13 m×10 m,最大干重为260 t。三模块方案所设计的水下分离系统可处理1口井的物流,其处理流程:物流进入水下分离系统后,利用重力分离器(直径为1.7 m,长度为13.15 m)进行气液分离(分离压力为21 MPa),而后气液两相分别进入增压模块。气相经一级冷却(冷却后温度为30℃)、两级增压,压力达到59 MPa后注入地下;液相经一级增压,压力达到30 MPa后输送到FPU做进一步处理。经该系统处理后,输送至FPU的气油比GOR范围为136~176。

2.3 双模块方案A(含液相泵的重力分离站模块和CO2增压模块)

双模块方案A所设计的水下分离系统包括水下分离撬、CO2增压回注撬和液相泵撬。其中,水下分离撬主要由2台卧式重力分离器(直径为2 m,长度为12 m)和1台立式聚结分离器(直径为1.75 m,长度为3 m)组成。为实现水下分离器液位的快速调节、节约安装空间,液相泵撬被集成在水下分离撬内。图4(a)和图4(b)分别给出了水下分离撬和CO2增压回注撬的组成结构。其中,水下分离撬尺寸为15 m×15 m×9.1 m,CO2增压回注撬尺寸为18.21 m×15.01 m×10.42 m。

(a)

(a)

该系统可处理2口井的物流。物流进入水下分离系统后,利用2台卧式重力分离器和1台立式聚结分离器进行气液分离,而后气液两相分别进入增压模块。气相经两级冷却(冷却后温度为40℃)、两级增压后,压力达到62 MPa后注入地下;液相经一级增压,压力达到29 MPa后输送到FPU做进一步处理。经该系统处理后,输送至FPU的气油比范围为103~162。

2.4 双模块方案B(含液相泵的气液旋流分离站模块和CO2增压模块)

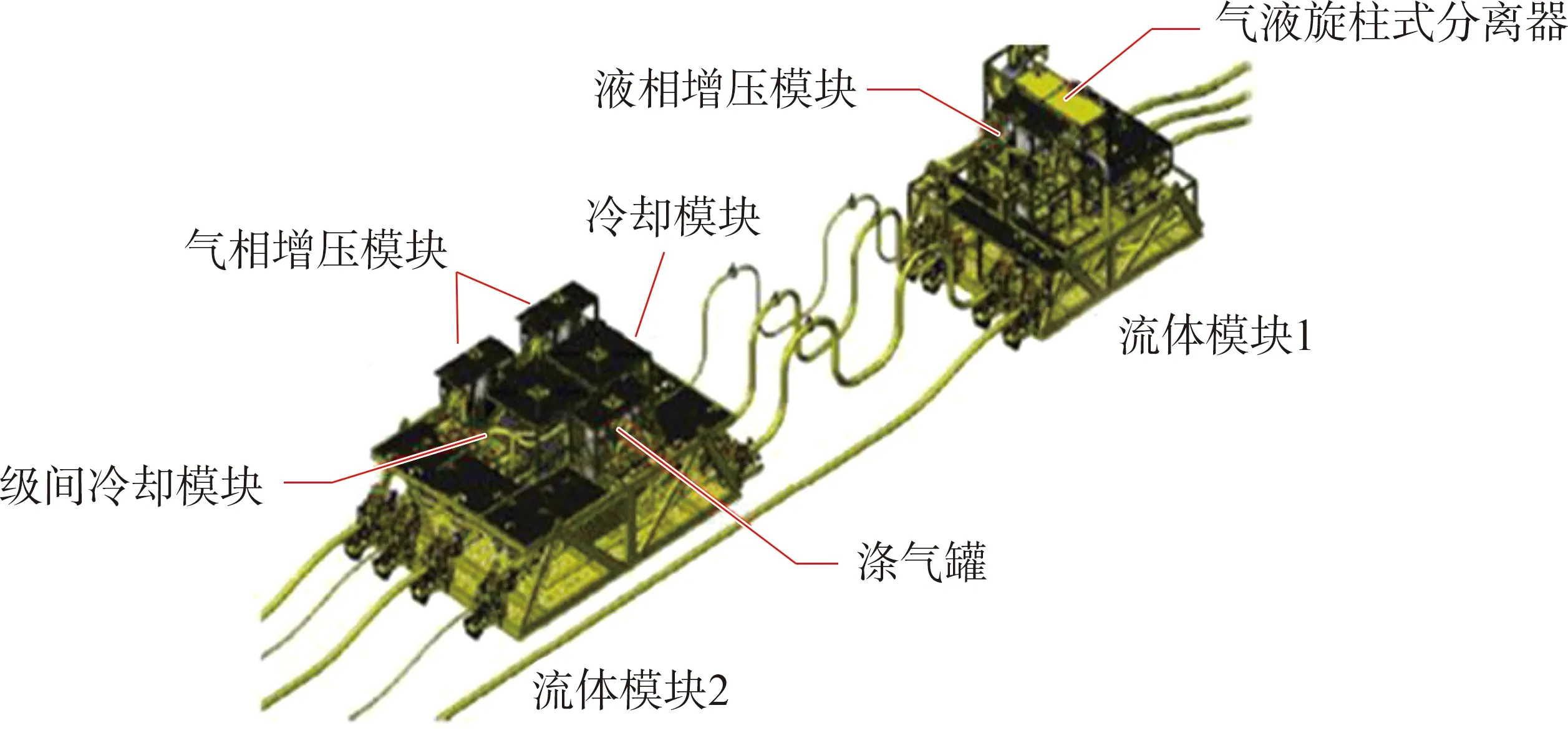

图5所示为双模块方案B所提出的水下分离系统组成结构,其由2个流体处理模块组成。流体模块1主要包括气液旋柱式分离器(直径为0.914 m,长度为3.57 m)以及液相增压泵模块(直径为1.1 m,长度为0.38 m),流体模块2为气相冷却及增压模块。流体模块1尺寸为15.7 m×11 m×9.6 m,重量约为300 t;流体模块2尺寸为21.4 m×12.2 m×5.8 m,重量约为448 t。

图5 双模块方案B提出的水下分离系统结构

该系统的物流处理流程:3口井的物流进入水下分离系统后,利用气液旋柱式分离器进行气液分离(分离压力为15 MPa),而后气液两相进入增压模块。气相经两级冷却(冷却后温度为32℃)、两级增压后,压力达到62 MPa后注入地下;液相经一级增压,压力达到28 MPa后输送到FPU做进一步处理。经该系统处理后,输送至FPU的气油比范围为128~192。

2.5 双模块方案C(高压分离模块和低压分离模块)

基于分离压力的差异,双模块方案C分别提出了高压和低压条件下两类可回收式的水下分离系统。图6(a)和图6(b)分别给出了两类水下分离系统的结构。高压分离系统主要包括水下分离器、冷却模块及增压模块等;与高压分离系统相比,低压分离系统增加了1个冷却模块和2个CO2增压模块。其中,高压分离系统尺寸为18.2 m×19.1 m×10.2 m,重量为393 t;低压分离系统尺寸为18.3 m×19.7 m×12.1 m,重量为589 t。

(a)

双模块方案C提出的高压分离方案:2口井的物流进入水下分离系统后,利用卧式重力式分离器(直径为2 m,长度为16 m)进行气液分离(分离压力为25 MPa),而后气液两相进入增压模块。气相经两级冷却(30℃)、一级增压后,压力达到57.9 MPa后注入地下;液相直接输送到FPU做进一步处理。低压方案:2口井的物流进入水下分离系统后,利用立式紧凑旋流分离器(直径为0.305 m,长度为3 m)和立式分离器(直径为2 m,长度为5.6 m)进行气液分离(分离压力为18 MPa),而后气液两相进入增压模块。气相经三级冷却(冷却后温度为40℃)、两级增压后,压力达到61.8 MPa后注入地下;液相经一级增压,压力达到27.1 MPa后输送到FPU做进一步处理。经该系统处理后,高压系统输送至FPU的气油比范围为153~257,低压系统气油比范围为119~161。

3 水下分离系统设计特点分析

3.1 水下分离系统整体设计思路分析

通过阐述上述5种水下分离系统设计方案,可以看出,为方便水下分离系统组成部件的安装与回收,巴西深水油气资源开发已采用“模块化”的设计思想。设计出的水下分离系统主要由水下分离器、气相泵撬(气相增压和冷却模块)和液相泵撬(液相增压模块)组成。井口物流首先经过水下分离器实现气相和液相的分离;而后,气相和液相进入各相泵撬分别进行处理。其中,气相经冷却、增压模块处理后回注地下,液相经增压模块处理后上输至海上油气储集外输设施。

该设计思想的优点:通过将油藏中的气相回注地下,可显著减小海底管道尺寸,大大降低了深水条件下液相上输至水上浮式生产单元的成本;而且,由于水下分离器安装于泥面,采用长度较短的海底管线即可实现气相回注,简单易行。此外,采用气相回注地下的方案可降低油气水三相远距离混输过程中形成水合物堵塞管道的风险,保障了管道内物流的流动安全。

值得注意的是,由于气相和液汀均需增压处理,因此须在气相和液相泵撬中分别安装增压模块及相应管线、电力线配件,使水下分离系统的占地面积增大,其制造、安装及运维费用相对较高。为优化水下分离系统投资成本,须在前期设计阶段做好方案的比选工作。下文将从水下分离系统的撬装集成方式、水下分离器选型等角度,对深海水下分离系统设计需考虑的因素进行分析。

3.2 水下分离系统设计参数分析

为更清晰地阐述5种水下分离系统的设计特点,通过梳理各个方案在占地尺寸、重量、水下分离器类型等方面的特性参数,绘制成如表1所示的比较结果,得出结论如下:

表1 水下分离系统设计方案对比

(1) 整体撬装方案将入口模块、CO2泵模块、冷却器模块以及液烃泵模块集中安装在同一流体基座上,结构最为紧凑;此外,在入口模块中加装水下控制模块可实现与水下分离系统的快速通信,并可在短时间内执行水下分离系统内的阀门动作。最后,经该方案处理后,上输至FPU的物流气油比最低,在一定程度上保证了原油资源的开采质量。但是,该方案设计的水下分离系统高度值与重量值均最大,导致其运输及安装成本较高。另外,高度值的增加提高了其受渔业和海洋生物活动影响的概率,亦给水下分离系统的后期防护工作带来了较大困难。

(2) 三模块方案设计的水下分离系统的重量最轻,尺寸也相对较小,易于安装且布置灵活。但是,由于水下分离站与液相泵站均为独立安装,未集成在一个撬装结构内,会造成水下分离站液位调节的延迟。

(3) 双模块方案A将液相泵模块嵌入水下分离撬内,与三模块方案相比,液相泵与水下分离器的距离较近,根据液相泵模块中流量的变化可实现水下分离器液位的快速调节。但需要注意的是,该方案所用的水下分离器为重力分离器。重力分离器的工作原理为基于气液两相的密度差异,以实现气相与液相的分离,是一种静态的分离方式。随着水深的增加,水下分离器壳体承受的外压[5]逐渐增大。为抵抗逐渐上升的外部水压,只能增加水下分离器壁厚,这将给水下分离器的设计及加工制造带来极大难度。根据当前国际工程项目经验,重力分离器的最大应用水深为1 000 m左右。如前文所述,巴西Libra油田的水深为2 500 m,采用重力分离器将存在一定的应用风险。

(4) 双模块方案B的“模块化”思路与双模块方案A类似,即将水下分离器和液相增压模块集成在一个撬块内,可实现水下分离器液位的快速调节。与双模块方案A不同的是,双模块方案B采用的水下分离器为气液旋柱式分离器。该水下分离器应用了一种气液两相离心分离的方式,可在分离器内部形成一定动压,能够补偿深水条件下水下分离器壳体所承受的外压,与重力分离器相比,更适用于深水条件下的高压环境,可满足巴西Libra油田的开发需求。

(5) 双模块方案C根据分离压力的差异,分别设计了适用于高压和低压条件下的两套水下分离系统。油田开发前期的分离压力较高,可采用高压分离器系统。该系统仅需1套冷却模块、1台致密气相泵且不需要液相增压装置,设备数量少,系统构造简单、可靠性高;当油田进入开发后期、分离压力较低时,可采用低压分离系统,提高油田产量。与前4种方案相比,双模块方案C虽然分别给出了高压与低压条件下水下分离系统的设计思路,但两套水下分离系统的开发极大地增加了设备的制造、安装及运维成本,不利于油气田项目开发的经济性。

综上所述,双模块方案B有利于实现水下分离器的液位快速调节,水下分离器的选型也更合理;此外,其设计的水下分离系统尺寸较小、重量较轻,易于安装维护。据此,本文推荐双模块方案B作为进行巴西Libra油田区块开发的最佳水下分离方案。

4 结 语

为了解深海条件下水下分离系统的设计技术现状,本文以巴西Libra区块油田开发为背景,阐述了5种水下分离系统的设计方案,并对比分析了不同方案之间设计思路的差异,得出如下结论:

(1) “气相回注、液相外输”的方式可显著减小用于深海回接的海底管道尺寸,同时避免了油气水三相远距离混输所引起的水合物生成与管道堵塞的风险,保证了油田开发的经济性与安全性。

(2) 针对巴西Libra区块开发项目的气液两相分离,采用三模块方案会导致水下分离器液位调节具有延迟性,采用整体撬装方案会极大增加设备尺寸与重量。因此,建议采用将液相泵和水下分离器集成在一个撬块、气相冷却增压装置集成在另一个撬块的双模块方案,可在实现水下分离器液位快速调节的同时,大大减小水下分离系统的重量及尺寸,节省运输与安装维护成本。

(3) 与重力分离器相比,采用离心分离方式的气液旋柱式分离器及立式管道分离器具备更强的深海外压承受能力,在深海油气田开发项目中具有更广阔的应用前景。