隧道防水板敷设综合施工技术

2020-11-19王振华

王振华

(中铁十九局集团第五工程有限公司,辽宁 大连 116100)

当前,运营中的铁路隧道发生最多的病害是渗漏水。渗漏水对运营隧道的危害巨大,高速铁路隧道要求隧道内不允许任何的渗漏水。

以往隧道施工中防水板的挂铺全靠人力。由于防水板的重量大(每卷约170 kg左右),幅宽3~4 m,且表面光滑,人工挂铺作业不但施工难度大,劳动强度也高,施工中很难做好防水板的对中和顺直,还容易出现防水板的褶皱、搭接宽度不足等施工缺陷。另外人工焊接防水板的热熔垫圈很难做到间距均匀,焊接质量也不稳定。在浇筑二衬混凝土的过程中,因混凝土的冲撞、挤压、撕扯,很可能造成防水板的开裂、脱落,在二次衬砌背后形成水囊,造成永久的隐患。

针对上述情况,在建平隧道施工采用防水板自动挂铺台车敷设防水板,提高了防水板的敷设质量;红外线激光定位装置实现热熔垫圈的精准定位;超声波热熔焊机配合自动爬焊机进行防水板的焊接,不但提高了焊接质量,还具有焊接速度快、焊缝强度高、密封性能好等优点,上述技术的综合运用克服了传统防水板敷设存在的问题,现进行主要介绍。

1 工程概况

赤峰至喀左铁路工程的建平隧道全长11 340 m, 进口里程DK030+060, 出口里程DK041+400,最大埋深230 m。隧道共设3个斜井。

隧道地层岩性主要出露太古界建平群小塔子沟组(ARJNX)片麻岩与侏罗系上统呼噜组凝灰岩(J3t)、安山岩,分布于隧道入口DK036+100小里程方向;侏罗系上统吐呼噜组安山岩、凝灰岩及凝灰质砂砾岩(J3t),分布于DK036+100大里程方向。勘查区大地构造位于叨尔登—张家营断裂带西侧,构造部位属东西向构造带和北东向构造带交接地带。

依据区内地下水的赋存条件、含水层的水力性质及水力特性等水文地质条件,隧道区域内地下水类型可分为第四系孔隙含水层、碎屑岩类裂隙水及基岩裂隙含水层。大气降水是区内地下水的主要补给来源。由于本地区属于大陆干旱~半干旱季风气候,春季多风,地下水位普遍下降;夏季多雨,地下水水位回升。隧道正洞每km分段涌水量约为200~3 800 m3/d,最大涌水量约为460~8 100 m3/d。

2 隧道防水板敷设关键技术

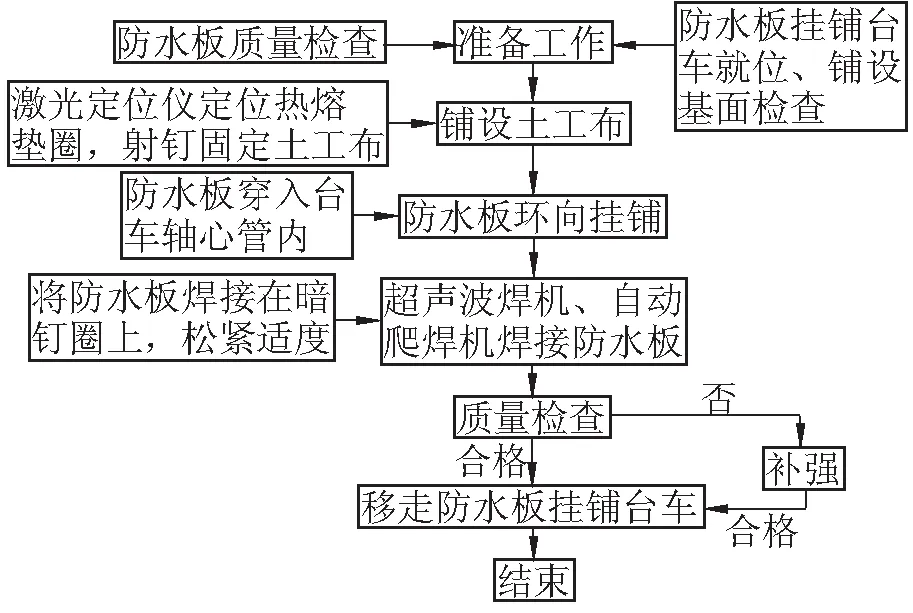

建平隧道防水板敷设工艺流程如图1所示。

图1 施工工艺流程

2.1 防水板自动挂铺台车的应用

防水板自动挂铺台车(见图2)由行走系统、提升系统、液压系统、支架四部分组成。台车行走系统为4对钢轮,其中2对为主动轮,2对为从动轮。4个升降油缸,行程0~300 mm。台车安装好后,将轴心管穿过防水板中心孔,然后置于提升跑车上。驱动装置使用2台3 kW电动机带动提升跑车沿轨道旋转,环向敷设防水板,跑车上面的旋转杆通过旋转可调节防水板和隧道初期支护的距离,可变距离为-100~250 mm,变断面时只需简单调节即可适合要求。

图2 防水板自动挂铺台车(单位:mm)

按照隧道设计断面轮廓尺寸加工防水板铺挂台车。防水板台车全长6.8 m,其中,后部3.4 m为防水板挂铺区段,前部3.4 m为钢筋绑扎区段。环向可铺设长度30 m的防水板,铺设时控制提升跑车的提升速度,人工辅助控制防水板的铺设长度,有效控制防水板铺设的松弛度,能够满足现场施工的需求。

使用防水板自动挂铺台车可以准确定位、敷设防水板,确保防水板的敷设精度,施工速度快、劳动强度低,仅需3人即可进行防水板的敷设作业。

2.2 铺设土工布

土工布长边沿隧道纵向铺设,长度为混凝土循环灌注长度+20 cm。首先在拱顶喷射混凝土表面标出隧道中线,用作业台车将单幅土工布固定到预定位置,用激光定位仪定位土工布上热熔垫圈位置,并用专用射钉将土工布固定在喷射混凝土面上。专用热熔垫圈及射钉按梅花形布置,拱部间距0.5~0.8 m,边墙间距0.8~1.0 m,对于断面变化处和转角部位钉距要适当加密。要求土工布的中心线和隧道中心线重合,铺设得松紧适度,紧贴在喷射混凝土表面,不能因过紧而被撕裂,不能因过松使土工布褶皱、堆积而形成蓄水点。土工布幅间搭接宽度应大于100 mm。

2.3 防水板环向挂铺

将轴心管穿过防水板中心孔,然后置于提升跑车上。驱动装置启动提升跑车沿轨道旋转,跑车上的旋转杆在旋转过程中可调节防水板和初期支护表面的距离。附属洞室铺设防水板时,按照附属洞室的大小和形状加工防水板,将其钉在洞室内壁的喷锚支护上,并与边墙防水板焊接在一起。防水板的铺设要松紧适度,使之能紧贴在喷射混凝土表面上。防水板一次铺设长度根据混凝土灌注的循环长度确定。

2.4 防水板的精确对位与焊接

采用红外线激光定位装置通过激光灯发射的投影光斑确定光斑间距,实现热熔垫圈精准定位。

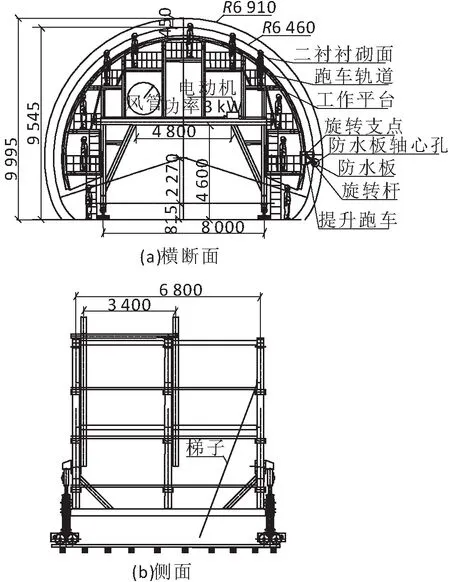

防水板挂铺过程中采用超声波焊机和自动爬焊机焊接防水板。超声波焊机利用高频振动波传递到防水板表面,使防水板与热熔垫圈相互摩擦而形成分子层之间的熔合,达到焊接目的。针对使用的每批次防水板和热熔垫片,通过现场工艺试验选取不同的振幅、焊接时间和冷却时间,即可达到每个垫圈中的每个焊点均能焊接牢固的目的,不需依靠工人的熟练程度。对于目前高铁中普遍使用的厚1.5 mm的EVA防水板,振幅设定值一般为70%~85%,焊接时间设定值一般为0.7~0.8 s,冷却时间设定值一般为0.9~1.0 s。热熔垫圈的选择区别于以往工法,不得选取四周带孔的热熔垫圈,需选取材质连续的四周无孔的热熔垫圈(如图3所示),防止焊接时因接触点处于“孔”上而焊漏防水板。使用超声波焊接工艺,施工过程稳定,每条焊缝、每个垫圈、每个焊点质量均能保证既焊接得牢固,又不焊穿防水板。

红外线激光定位配合超声波焊机共同作用,做到防水板定位质量稳定的目的,确保防水板每个面积的焊接强度均相同,不至于在二次衬砌混凝土浇筑过程中因混凝土的撕扯造成防水板脱落,极大程度的保证了防水板的施工质量。

图3 热熔垫圈

超声波焊机通过调整波速和焊接时间的方法确保焊接质量,又不焊穿防水板。不同厚度的防水板超声波焊机需要调整的波速和焊接时间均不相同,需通过现场试验确定。焊缝若有假焊、漏焊、烧焦、烧穿时要进行补焊,防水板破损处必须用小块防水板覆盖并焊接。

搭接的防水板进行焊接时,下层防水板应压住上层防水板。多层防水板焊接时,搭接部位的焊缝必须错开,不得有3层以上的接缝重叠。单条焊缝的有效焊缝宽度不小于15 mm。

焊缝质量检查[1]:防水板搭接宽度不得小于150 mm,可以用钢尺丈量进行检查。焊缝的焊接质量用充气法进行检查。在搭接部分的两条焊缝之间形成一道空腔, 检查时将空腔两端封死, 在一端用5号注射针与压力表相接,针头扎入空腔内进行充气,当压力表达到0.25 MPa时停止充气,保持15 mim以上,若压力下降在10%以内,说明焊缝质量合格。

2.5 施工注意事项

(1)防水板质量检查包括外观检查、焊接质量检查、松紧度检测等。

(2)防水板应与基面固定牢固,松紧适度,不得有绷紧和破损现象。实铺长度与初期支护基面弧长的比值为10∶8。防水板的搭接宽度不应小于150 mm,分段铺设的防水板边缘部位应预留至少600 mm的搭接余量。

(3)防水板在搭接时应该做到:纵向搭接时下部板要压住上部板,环向搭接时低的一侧板要压住高的一侧板。

(4)防水板搭接缝与二衬的施工缝要错开,错开距离不应小于100 cm,允许偏差为-5 cm。

(5)防水板的铺设要松紧适度,使之能紧贴在喷射混凝土表面上,不因过紧而撕裂,不因过松而使无纺布和防水板褶皱、堆积。

(6)防水板敷设质量检查合格后, 要做好成品保护工作,确保防水板在二衬施工(绑扎钢筋、立模、混凝土浇筑)过程中不被破损。

(7)所用防水板、土工布等材料必须为正规厂家的产品,有产品合格证,按规定抽检合格后方可使用。

3 防水效果与经济效益分析

建平隧道于2016年8月开工,采用综合施工技术敷设防水板,使防水板敷设质量得到很大的提升,施工过程中自始至终没有发生过二衬渗水、漏水的事故。建平隧道于2019年10月竣工,竣工验收中全隧道无一处渗水、漏水点,也没有发现二衬有洇湿的地方。防水工程得到了很高的评价,防水工程效果明显。

采用综合施工技术敷设防水板省工省时,降低了劳动强度。 采用此工法前,每12 m防水板的铺设需要用4个工人,工作12 h;采用新的敷设技术以后,同样的12 m防水板铺设只需要3个工人,用时7.5~8.0 h,仅人工成本每12 m就可节约600元,总计可节省人工费用56.7万元。

4 结束语

建平隧道施工过程中采用防水板敷设综合施工技术,加快了防水板的敷设速度,提高了防水板的敷设质量,降低了工人的劳动强度,施工工效大大提高,取得了良好的社会效益、经济效益和环保效益。