过氧化氢直接氧化法制环氧丙烷工艺流程专利技术分析

2020-11-18王楠卢志花

王楠 卢志花

摘要:环氧丙烷是丙烯下游重要的衍生物,在多个行业具有广泛应用。本文从以下几个方面对过氧化氢直接氧化法制环氧丙烷工艺流程的专利技术进行重点分析,包括全球和中国的申请趋势,技术来源国分布,技术目标国分布,全球和中国的主要申请人统计以及重点专利技术分析。

关键词:环氧丙烷;工艺;直接氧化法

中图分类号:TQ223.26;G306 文献标识码:A 文章编号:1003-5168(2020)24-0144-08

1 引言

环氧丙烷(Propylene oxide,简称PO),又名氧化丙烯,或者甲基环氧乙烷,是丙烯下游重要的衍生物,全球产能近1 000万吨,超过丙烯腈成为仅次于聚丙烯的第二大丙烯衍生物。PO主要用于生产聚醚多元醇、丙二醇、丙二醇醚、碳酸丙烯酯、异丙醇胺、1,4-丁二醇以及丙烯醇等,在汽车、建筑、食品、烟草、医药及化妆品等行业具有广泛的应用[1]。

目前环氧丙烷的合成方法可以概括为三种:氯醇法、共氧化法、直接氧化法。氯醇法以丙烯、氯气为原料,经过丙烯氯醇化、石灰乳皂化、产品提纯精制三个步骤制备环氧丙烷产品。但是,氯醇法环境污染严重、消耗氯气资源,目前已经基本不再新建氯醇法的装置。共氧化法[2]是在反应过程中使用第三者作为氧化载体的工艺方法的统称,目前在环氧丙烷的生产中主要是有机过氧化物氧化法,与氯醇法相比,共氧化法在解决三废和环保方面有很大的优势,同时联产产品也能分担部分成本,但是其工艺流程复杂,反应条件苛刻,对丙烯的纯度和设备的材质要求高,还面临着原料和联产产品的制约问题。

过氧化氢直接氧化法制环氧丙烷工艺(HPPO法)是以钛硅分子筛TS-1为催化剂,以甲醇为溶剂,在适当的反应条件下,丙烯和过氧化氢在液相体系中进入催化剂床层发生氧化反应,生产环氧丙烷和水,该方法主要包括环氧化、环氧丙烷分离、环氧丙烷精制、溶剂分离、丙烯循环等几个单元。该工艺流程相对简单,无副产品生成,减少了产品后续处理设备和设施,整个生产过程基本没有污染,属于新型的环保生产工艺,废水排放量能够降低 70%~80%,能耗也减少35%,所以该方法的发展前景被普遍看好,将被加快推向工业化应用。

以下对过氧化氢直接氧化法制环氧丙烷的工艺流程的专利进行分析。采用的数据库是主要来自国家知识产权局专利检索和服务系统(简称“S系统”),其中专利数据库涉及CNABS(中国专利文摘数据库)、CNTXT(中国专利全文文本代码化数据库)、DWPI(德温特世界专利索引数据库),检索截止日期是2020年4月29日。

经过检索后,人工筛选去除明显不相关的申请,将筛选后的文献作为分析的数据样本。

2 技术发展趋势分析

由图1环氧丙烷的工艺流程的全球专利申请量趋势可以看出,在1965年至1997年的30多年间年均申请量不足2件,期间HPPO法由于技術发展的原因,在环氧丙烷的生产过程中所占比例并不高,因此体现在年均申请量上,30年来对应的申请量一直很少。对于在华申请,在2004年之前除1998年和2003年各有2件申请外,其他年份的在华申请量一直为0。

从上述数据也可以看出,在华申请在工艺流程方面一直布局不足,而在1997年至2004年期间,国际申请量达到一个峰值,可能原因是工艺流程技术出现了突破。2004年工艺流程的申请量无论是全球或在华申请量均降到了最低点,可能原因是2002至2003年一年多时间“非典”的肆虐导致技术的“停滞”不前,在2004年以后随着国际、国内环氧丙烷生产产能的提高,工艺流程的申请量也呈逐年增多的趋势。此后在华申请一直保持着和全球同步的申请趋势,且申请量也逐渐趋近,2014年甚至达到将近20件申请,也足以证实了中国在全球生产链中已占据举足轻重的地位。

从图2工艺流程的主要技术来源国申请趋势可以看出,中国以36%的申请占比排名第一位,第2~4名分别仅占比为16%、16%、11%、11%,对应国家分别为欧洲(不包括德国)、美国、德国和日本,从申请年份来看,中国申请主要集中在20世纪的后几年至今,这主要是由于我国早期技术积累不足,但随着我国科技的发展,国内全产业链的逐渐完善,西方发达国家逐渐重视中国市场,逐渐在中国进行专利布局,虽然我国专利起步较晚,但是依托国内市场的巨大的需求,且我国的招商引资力度不断增大,导致我国的总体排名远超其他国家。

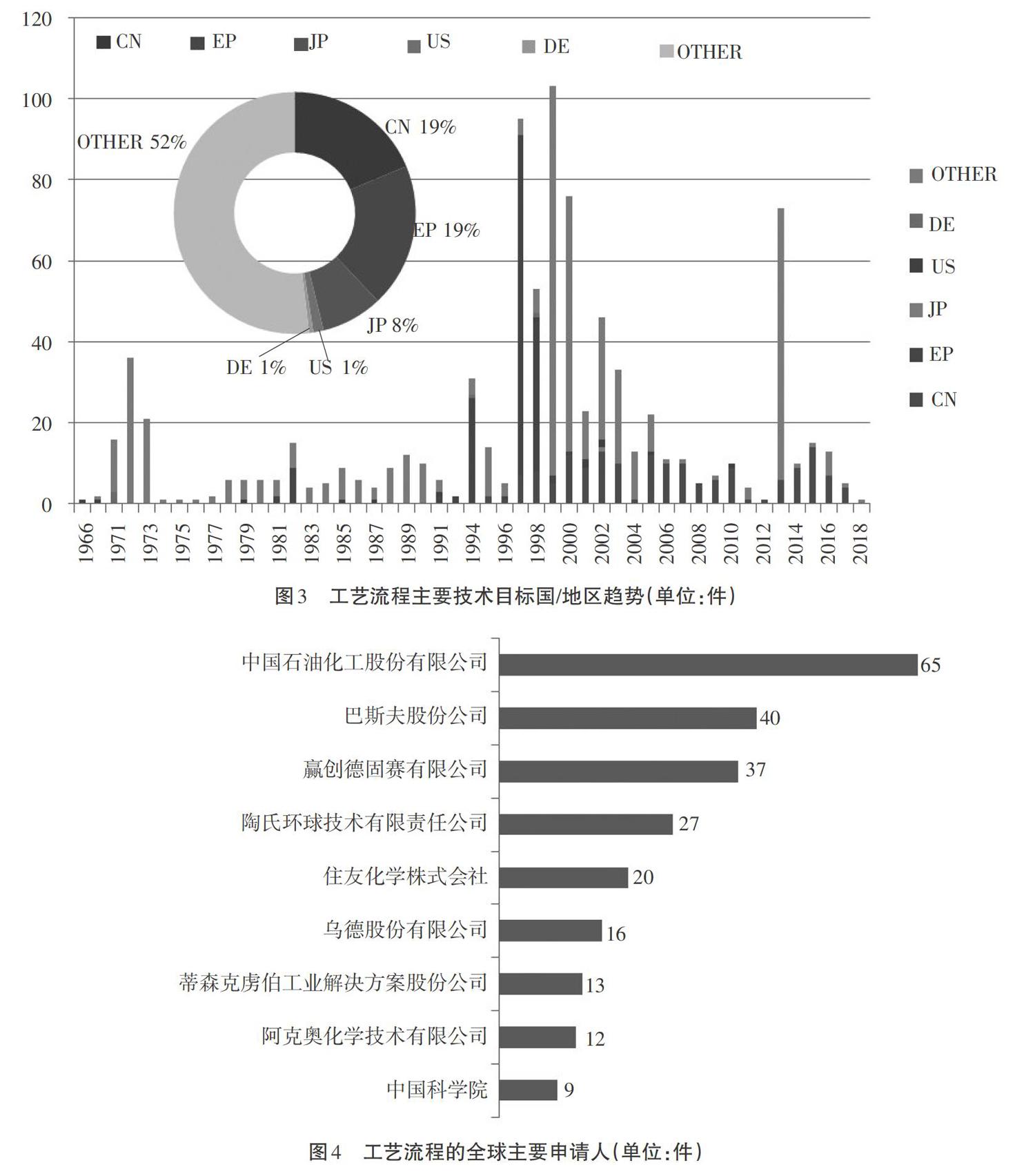

图3给出了在中、美、德、日、欧和其他国家和地区的技术分布情况图,HPPO的工艺流程专利技术主要分布于41个国家和地区,其他国家和地区主要包括:韩国、印度、加拿大、澳大利亚、俄罗斯、巴西、西班牙、墨西哥、奥地利、南非、波兰、意大利、马来西亚、阿根廷、比利时、荷兰、法国、挪威、新加坡、英国、印尼、丹麦、瑞士、匈牙利、以色列、葡萄牙、爱尔兰、卢森堡、斯洛伐克、希腊、新西兰、瑞典、泰国、土耳其等。图3给出了工艺流程的主要技术目标国/地区的专利申请趋势,该图可以直观的表明哪些国家和地区是该领域专利的主要布局目标,其中,中、美、德、日、欧五国的申请量占据了总申请量的48%。中国和欧洲是全球各国争相布局的重要目标市场,从专利布局占比来看,进入中国和欧洲的以19%并列占据第一位,其次是日本、美国、德国。结合年申请量可知,中国申请起步虽晚,但由于中国的巨大市场潜力和逐渐开放的招商引资环境,现已成为各国技术研发布局的重中之重。

总体来看,1997年以前的主要技术目标国以欧洲、美国和德国为主,分布较为分散,且年均申请量以及布局的国家和地区数量偏少,除1972年、1994年总数量超过30件外,其他年份不足25件,甚至仅有1至2件申请,这也充分说明了在早期申请中,工艺流程的专利申请并没有得到人们的重视,因此无论是在申请量或是在国家和地区的布局上都存在一定的保留。20世纪末的最后三年,工艺流程专利在全球的专利申请开始步入一个蓬勃发展期。进入21世纪后,以中国为目标国的申请量每年保持在较高的稳定数值,而其他单个国家申请量相对较少,可见,中国成为各创新主体专利布局的主要目标国,这一方面是因为中国在2001加入世贸组织之后,中国在环氧丙烷的国际市场上的影响越来越大,更多的企业开始在中国进行专利布局,另一方面也说明了,国内申请申请人也开始重视专利的布局,在国内布局了大量的专利。

3 主要申请人分析

图4、5给出了工艺流程的全球主要申请人和在华主要申请人,从全球申请人排名来看,中国石油化工股份有限公司(简称“中国石化”)的申请量以65件占据了第一位置,远远超出了其后的巴斯夫股份有限公司(全球申请量为40件)、赢创德固赛股份有限公司(国内申请量为37件)。单从国际申请量看,中国企业或院校在排名前18的申请人中占据了5名,在全球主要申请人占比中已是不小的比例,而结合在华申请可以发现中国企业或院校的申请主要集中在国内申请,如果将在华申请去除,全球重要申请人的前10多位无一中国企业或院校。紧随中国石化的公司排名2~6的公司分别是巴斯夫股份有限公司、赢创德固赛有限公司、陶氏环球技术有限责任公司、住友化学株式会社和乌德股份有限公司,且上述公司在全球和在华申请都排名靠前。可见这些老牌化工企业在全球和在华的布局较为同步,对中国市场比较重视。

虽然中国石化以65件的申请量排名第一,但是其申请大部分为国内申请,较少国外申请,类似的还有其他公司或院校,如中国天辰工程有限公司、天津大学和河南骏化发展股份有限公司等。可见国内企业在专利布局方面较为欠缺,没有充分实施“走出去”的战略,主要原因一是在于中国在技术领域起步较晚,一直处于追赶态势,没有形成自己的技术优势,二是国内企业知识产权保护的意识不足,对应专利还局限于申请,在产业上并没有明确的布局意识,或者将专利与企业的生产进行联系起来。

4 重要专利技术分析

本部分借助专利引证频次与同族数的排名,以及重点申请人信息,筛选出工艺流程中的重点节点技术专利,并对重点节点技术作深入分析。以此确定该领域的核心构成技术,为建立具有自主知识产权的技术体系提供支持。

根据专利的引证信息可以识别孤立的专利(这些专利很少被其他的专利所引用)和活跃的专利,因为这些活跃的专利被大量地在后申请的专利引證,表明它们是影响力较大的专利,或是具有更高的价值。换言之,在相同的技术领域中,专利被引用次数越多,表明对其后发明者所依据的思想越重要,也反映出该专利技术的重要程度。通常,专利申请人或权利人会将具有重要价值专利在多个国家申请专利,可以说一件专利的同族专利数量越多,其专利的重要性越大。

4.1 专利引证和同族规模

下面节选出工艺流程的专利引证数前20名列于表1中。

下面节选出工艺流程的同族专利文献数量前20名列于表2中。

结合被引证频次、同族数量以及主要申请人排名,我们筛选了工艺流程领域的13件重点专利:CN1282328A、CN1266417A、CN1261359A、CN1294585A、CN1294586A、CN1322186A、CN1368967A、CN1288889A、CN1446206A、CN1420876A、CN1452616A、CN1494536A、CN1809547A。

从年代分布上来看,重点专利主要出现在1996年至2004年的8年间,这8年也正是HPPO的专利申请达到的第一个高潮期,此时是最容易产出重点专利的时间区间,在该时间区间内,世界各国的竞争者竞相抢占该领域的空白,并开始有意识地在重点市场内进行专利布局。从申请人来看,工艺流程的重点专利全部来自于国外的申请人,其中德固赛、阿克奥化学、索尔维和巴斯夫是主要的申请人。

4.2 重点节点技术演进图

以申请时间为时间轴,绘制了工艺流程的重点节点技术演进图:

阿克奥化学、索尔维和巴斯夫在2000年前申请了多篇具有影响力的工艺流程相关的专利,如1998年阿克奥化学为解决单一的固定床消耗高的问题,在CN1282328A(优先权日,1997年12月19日)提出了一种烯烃环氧化设备的操作方法,该环氧化设备包括连续连接的至少两个固定床反应器的级联,方法包括:(a)在所述固定床反应器中的多相催化剂的活性已经降至低于其原始活性的10%时,从转化操作中取出所述连续连接级联中其中一个固定床反应器;且(b)将含有的多相催化剂的环氧化活性水平高于从步骤(a)的转化操作中取出的多相催化剂的环氧化活性的另一固定床反应器,引入所述连续连接级联中的转化操作中。该申请还有效解决了催化剂更新时需要中断的难题。

虽然新鲜制备的非均相环氧化催化剂典型地具有高活性和高选择性,但是在环氧化的同时催化剂也逐渐失活。这个问题在商业化的大规模连续操作中变得极为尖锐,其中由于经济的原因,环氧化方法必须能进行长时间的操作,同时保持高的环氧化物产率。虽然已知有这类催化剂的再生方法,但是开发再生时间间隔尽可能长的再生方法是有利的。再生时需要把环氧化中断一段时间以足以进行催化剂的再活化,因而减小了工厂的有效年产率。也可以用新鲜催化剂把失活的催化剂更换掉,但是实际上存在着与再生同样的缺点。另外,这类催化剂一般价格较高,这样就要求最大限度地减小对工厂的新鲜催化剂数量的供应。为了解决催化剂再生的问题,1998年巴斯夫公司在CN1266417A(优先权日1997年6月6日)中提出一种氧化含有至少一个C-C双键的有机化合物或其两种或多种的混合物的方法,该方法包括下列步骤:(I)制备氢过氧化物,(II)在沸石催化剂存在下,将含有至少一个C-C双键的有机化合物或其两种或多种混合物与步骤(I)制备的氢过氧化物反应,(III)再生在步骤(II)中使用的至少部分失活的沸石催化剂,和(IV)用含有步骤(III)中再生的催化剂的沸石催化剂进行步骤 (II)的反应。该方法可完全除去主要是有机沉积的失活物,将大部分沉积焦化,催化剂可无需排出或引入催化剂,无需承受任何其它机械压力;催化剂再生一方面进行较快,另一方面避免了对催化剂晶格不可逆的破坏。

同样为了解决催化剂再生的问题,能在延长的时间内保持高的环氧丙烷产率,加快催化剂再生速度,减少关闭反应器更换催化剂的次数,提高总效率,1998年阿科化学在CN1261359A(优先权日1997年7月1日)中公开了一种生产环氧丙烷的方法,对应方法包括:(a)使用非均相催化剂,在一定温度和压力下使丙烯与活性氧物质在液相中有效接触,得到产率至少达到最低要求的环氧丙烷,和(b)以一定方式升高温度和压力以有效地基本上保持液相中丙烯的浓度恒定并持续进行反应,直到进一步升温和加压都不能达到最低要求的环氧丙烷产率为止,这时更换或再生非均相催化剂。

为解决TS-1型催化剂选择性低的问题,1999年索尔维公司在CN1294585A(优先权日1998年3月24日)中提出了一种环氧化物的连续制造方法,根据这种方法,在一种沸石基催化剂的存在下和一种溶剂的存在下,烯烃与过氧化物在反应器中的液相内进行反应,且一种气态化合物连续引入反应器,其流量足以夹带至少一部分所产生的环氧化物,所述环氧化物与气态化合物一道在离开反应器的位置被回收。同年,索尔维公司在另一项CN1294586A(优先权日1998年3月24日)中提出一种环氧化物的制造方法,包括在一种沸石基催化剂和一种溶剂的存在下,由一种烯烃与过氧化物进行反应,其中反应介质的pH值为4.8~6.5,所述反应介质包含该烯烃、过氧化物、催化剂、所形成的环氧化物以及溶剂。

为提高过氧化氢的总转化率同时减少产物的进一步反应,巴斯夫公司发现将用来反应的有机化合物的过量保持尽可能地低、并且使用相当低浓度的氢过氧化物可以实现上述目标,在1999年,巴斯夫公司申请了CN1322186A(优先权日1998年8月7日),其中提出了一种将有机化合物与氢过氧化物反应的方法,所述方法包括至少下述步骤(i)~(iii):(i)将氢过氧化物与有机化合物反应以获得包含已反应的有机化合物和未反应的氢过氧化物的混合物,(ii)将未反应的氢过氧化物从步骤(i)所得混合物中分离出来,(iii)将在步骤(ii)中分离出的氢过氧化物与有机化合物反应,在反应期间将有机化合物与多相催化剂接触,而且步骤(i)和(iii)中的反应是在两个单独的固定床反应器中进行的。次年,巴斯夫公司在CN1368967A(优先权日1999年8月4日)提出了一种用至少一种多相催化剂使一种有机化合物与氢过氧化物进行环氧化的方法,其中在反应过程中反应介质的pH值和温度被改变,并且其中的有机化合物含有至少一个C-C双键和2~8个碳原子,所述pH值在6~2范圍内减少,所述温度增加,所述多项催化剂包括含钛沸石。

为克服现有钛硅催化剂的使用缺陷,德固赛一直在寻找一种能够通过间歇的,特别是能够通过连续的操作得以实现,且能够最大限度提高催化剂的选择性和转化率的方法。2000年,德固赛公司在CN1288889A(优先权日1999年9月18日)中提出了一种环氧化物的制备方法,其包括在催化剂亚硅酸钛的存在下,烯烃化合物与过氧化氢的环氧化反应,其中将过氧化氢和烯烃化合物的溶液作为原料间歇地或连续地加入到环氧化反应釜中,同时该方法还需使用碱,该方法的特点在于,在控制pH值的同时,该碱直接地或作为与一种或多种原料的混合物一起加入到环氧化反应釜中,pH值的控制是在反应混合物中进行或在一含有所述碱的原料的混合物中进行,使得pH值位于4到9.5并且使其大体保持恒定。

如何提高生产效率和环氧丙烷的纯度一直是人们追求目标之一,2001年,陶氏环球技术公司在CN1446206A(优先权日2000年8月11日)中提出用过氧化氢直接氧化烯烃连续制造环氧烷烃的方法,该方法包括:(a)把烯烃、过氧化氢和缓冲剂以及反应溶剂送入装有钛硅沸石催化剂的反应区;(b)把反应区产物送入蒸馏区,以得到包括环氧烷烃和未反应烯烃的初馏物和包括未反应过氧化氢、反应副产物和水以及反应溶剂的塔底液;(c)把蒸馏区的塔底液和碱性水溶液送入装有分解催化剂的分解区,以分解塔底液中的过氧化氢;(d)把离开分解区含有氧气、水和溶剂的混合物,任选与惰性气体一起送入析相区,以在顶部得到含有氧气、痕量溶剂和任选惰性气体的气相,而在底部得到含有水、反应副产物和溶剂的液相;(e)把离开析相区的气相送入冷凝区,以回收残留的溶剂并排放不可冷凝的化合物;(f)把离开析相区的液相和离开冷凝区的溶剂送入另一个蒸馏区,以在顶部得到循环至步骤(a)中反应区的溶剂,和包括水、反应副产物和痕量溶剂的塔底液,此塔底液被排放掉;(g)把在步骤(b)的蒸馏区得到的初馏物与在步骤(a)的反应区得到的排放产物一起送入另一个蒸馏区,以得到含有未反应烯烃的初馏物,其被回收至步骤(a)中的反应区,并得到含有环氧烷烃的塔底液;(h)把来自步骤(g)中蒸馏区的塔底液送入提纯区,以回收被循环至步骤(a)中反应区的残留烯烃、被循环至步骤(b)中蒸馏区的含有溶剂的液相、和环氧烷烃。

采用级联的方式解决催化剂再生的问题得到人们的认可,2001年巴斯夫在CN1420876A(优先权日2000年3月28日)中提出了一种用于使有机化合物与氢过氧化物在催化剂存在下反应的连续方法,其中反应在包括至少两个并联连接的反应器的反应器配置中进行。其中有机化合物与氢过氧化物在催化剂的存在下在反应段(R1)中反应,获得至少一种产物流(P1),使产物流(P1)进入中间处理(I1),获得包括氢过氧化物的至少一种产物流(PI1)作为来自(I1)的产品,和使产物流(PI1)进入反应段(R2),其中氢过氧化物与有机化合物在催化剂的存在下反应,获得至少一种产物流(P2),其中在反应段(R1)和(R2)的至少一个中使用并联连接的至少两个反应器。

集成生产环氧丙烷往往存在一些问题,如A)在生产过氧化氢的反应介质中使用高浓度的促进剂,例如酸促进剂、卤代产物和/或其它添加剂,使得在其用于接下来的环氧化过程之前必需加入大量中和剂;B)整体加工浓度、生产率和选择性低。这要求在集成方法的两个步骤中使用高的反应体积;C)产生在环氧化过程中处理的高的废物流;D)使用稀释的过氧化氢的水-醇溶液使得产生醇馏出物流,对应问题造成了高污染和高成本,为解决上述问题,2001年波利玛利欧洲股份公司在CN1452616A(优先权日2000年8月11日)中提出了一种通过用过氧化氢直接氧化烯烃连续地制备环氧化物的集成方法,包括:(a)使用含有氢、氧和惰性气体的气体流,在有以钯或铂作为活性组分为基础的双金属催化剂的情况下制备浓度超过3%重量的过氧化氢的醇或水-醇溶液;(b)在有悬浮于反应溶剂中的环氧化催化剂的情况下将步骤(a)中获得的过氧化氢的醇或水-醇溶液与烯烃和缓冲剂接触,以便获得含有相应于烯烃的环氧化物、水和所述醇溶剂的反应混合物;(c)在分离环氧化物之后,处理离开步骤(b)的醇流,以便去除存在的氮化化合物;(d)将(c)中获得的醇溶剂加入到步骤(a)。步骤(e),使用闪蒸塔底的粗水-醇混合物,将离开步骤(a)的过氧化氢的醇或水-醇溶液稀释至环氧化设备所需的值。

为进一步提高原料的转化率和产物的选择性,且避免引入复杂的反应系统,2002年德固赛在CN1494536A(优先权日2001年3月5日)中披露了一种在连续流反应体系中用过氧化氢催化环氧化烯烃的方法,其中使包含过氧化氢水溶液、烯烃和有机溶剂的反应混合物以下流操作模式通过一固定催化剂床,其中使用包含冷却装置的固定床反应器,并且在反应期间至少除去部分反应热。

同样为了改进钛硅催化剂连续环氧化的制备工艺,2004年德固赛在CN1809547A(优先权日2003年6月18日)中提出在钛硅分子筛催化剂和甲醇溶剂存在下使用过氧化氢连续环氧化丙烯的方法,其中所述催化剂定期在再生步骤中通过用甲醇溶剂洗涤而再生,该方法的特征在于,催化剂的再生在100-200℃的温度下进行,并且环氧化在两个再生步骤之间需要300-8 000小时。

5 结论

从全球过氧化氢直接氧化法制环氧丙烷专利申请的年度分布来看,1995年以前,专利申请量较少。1995—2005年是工艺流程蓬勃发展的10年,也是工艺流程技术井喷的10年,从申请量上看在中国的专利申请开始占据举足轻重的地位。随着国外产能以及消费量的饱和以及欧美发达国家对环保的重视,亚洲消费的崛起等,中国开始承接较多的生产产能。与此同时对HPPO全流程的工艺改进的专利申请也层出不穷。2011年以后随着全球的经济复苏以及各个国家对环境的重视,相关的专利申请又达到了一个新的高度。

从全球申请人和国别的分布特点来看,在技术来源国方面,中国总申请占比排名第一位,第2-5名分别对应国家和地区分别为欧洲、美国、德国和日本,其中中国申请主要集中在20世纪90年代的后几年至今。从技术目标国来看,中、美、德、日、欧五国的申请量占据了总申请量的48%。中国和欧洲是全球各国争相布局的重要目标市场国,从专利布局占比来看,进入中国、欧洲的以19%占据并列第一,其次是日本、美国、德国。结合年申请量可知,中国申请起步虽晚,但由于中国的巨大市场潜力和逐渐开放的招商引资环境,现已成为各国技术研发布局的重中之重。

从全球申请人排名来看,中国石油化工股份有限公司的申请量占据了第一位置,紧随的公司分别是巴斯夫股份有限公司、赢创德固赛股份有限公司、陶氏环球技术有限公司、住友化学株式会社和乌德股份有限公司。单从国际申请量看,中国企业或院校在排名前18的申請人中占据了5名,在全球主要申请人占比中已是不小的比例,而结合在华申请可以发现中国企业或院校的申请主要集中在国内申请,国内企业在国外专利布局方面较为欠缺。

根据从21世纪前后几年的重点专利分析我们建议企业可从以下角度进行重点技术研究:降低催化剂的投入成本,着力解决固定床催化剂在使用过程中失活的产业难题,可以从反应装置着手进而优化工艺流程;利用催化剂再生的特性,再生产中将部分活性降低的催化剂进行活化;优化催化剂和反应原料的接触方式。提高原料的转化率,提高生产效益,如适当保持核心原料(如过氧化氢)的低浓度,实现尽可能高的(过氧化氢)转化率。简化工艺流程,避免过长的生产流程以及废物的循环利用,提高总体生产效率,优化反应的工艺参数,研究的重点应放在模块化、局部化改进上,在现有技术的基础上探索工艺流程的优化。

参考文献:

[1] 崔小明.国内外环氧丙烷的供需现状及发展前景分析[J].石油化工技术与经.2016,32(1): 16-22,57.

[2] 刘波,张晓莉,赵丽,等.环氧丙烷生产工艺的发展现状[J].当代化工.2016,45(2):336-338,341.