浸没式超滤膜系统虹吸改造及运行工序优化

2020-11-18袁少鹏师宴荣谢喜平

袁少鹏,师宴荣,石 洁,陈 翔,谢喜平

(1.北京碧水源科技股份有限公司,北京 102206;2.太仓市水务集团有限公司,江苏太仓 215400)

随着社会的进步和发展,饮用水水质指标日趋严格,膜法处理工艺在饮用水处理行业愈加得到广泛关注[1]。

浸没式超滤对浑浊度去除率高,对细菌、病毒、“两虫”(隐孢子虫和贾第鞭毛虫)去除效果好,产水水质稳定达到《生活饮用水卫生标准》(GB 5749—2006)标准,同时具有占地面积小、自动化程度高等特点,超滤膜工艺在老旧给水厂升级改造和新给水厂建设中得到越来越广泛的应用[2-3]。

虹吸浸没式超滤膜工艺可实现在无泵、低液位差条件下膜长期稳定运行,保证产水能力的同时,大大节省了电能消耗。江西罗桥水厂改造工程采用浸没式超滤膜工艺,将原有产水量为1×104m3/d 的砂滤池原位改造成产水量为2×104m3/d 的虹吸超滤膜滤池,吨水电耗0.005 kW·h/m3。上海某水厂工程采用浸没式超滤膜工艺,产水规模为3×104m3/d的虹吸超滤膜滤池,吨水电耗0.02 kW·h/m3[4-5]。

1 项目背景

1.1 水厂现状

原泰安市某净水厂于2013年12月建成通水,设计规模为5×104m3/d,主体工艺为“混凝沉淀+浸没式超滤”。由于城市化进展及居民生活水平的提高,现状净水厂规模已无法满足用水量需求;同时,该净水厂已经运行6年,膜丝达到使用寿命,膜丝老化断丝严重,产水通量下降,且部分时段产水浑浊度>0.2 NTU,不能满足产水水质要求。综上,需对该净水厂进行换膜扩容改造。

1.2 改造需求

(1)用水需求增大,在膜池预埋和容积不变的情况下,通过增大膜丝装填面积进行扩容改造,原规模5×104m3/d需扩容为10×104m3/d。

(2)膜系统老化断丝严重,膜通量下降,产水浑浊度超标,需进行换膜改造。

(3)因原膜池产水方式为产水泵抽吸产水,运行电耗较高,需在利旧原有产水管道的基础上,进行虹吸改造,达到节能降耗的目的。

(4)原膜池自动运行工序落后,产水周期短,排水频次高,产水回收率较低,需优化运行工序,提高系统回收率[6]。

2 改造方案

2.1 换膜扩容方案

2.1.1 原膜池规格

原浸没式超滤膜池设6格,单格膜池面积为10.6 m×5.5 m,单格膜池有16个膜组器,单组器有32支膜元件,单支元件膜面积为35 m2,6格膜池的总产水量为5×104m3/d,名义膜通量为19.4 L/(m2·h)。

2.1.2 换膜扩容后膜池规格

采用某公司生产的新型浸没式超滤膜组器,新型膜组器的膜丝装填密度更大,单支膜元件面积为70 m2,单格膜池有16个膜组器,单组器有30支膜元件,更换6格膜池的膜丝后总产水量达到10×104m3/d,名义膜通量为20.7 L/(m2·h)。

2.2 节能降耗改造

2.2.1 浸没式超滤系统虹吸改造

原浸没式超滤系统产水方式为产水泵抽吸产水,产水泵功率N=45 kW,数量n=6台,日运行时间t=22.1 h,功率系数α=0.8。经核算,产水泵抽吸吨水电耗P=N×n×t×α÷Q=45×6×22.1×0.8÷50 000=0.096 kW·h/m3,吨水电费为0.058元/m3(以电价0.65元/kW·h计算)。

膜池正常运行液位为168.2 m,清水池设有产水堰,堰上液位为165.6 m,虹吸产水剩余水头为2.6 m,超滤膜正常跨膜压差为5~15 kPa,满足虹吸产水要求。在系统产水抽吸干管上部设旁通管,改造为虹吸产水,产水旁通管设气动调节阀,通过膜池液位来控制产水调节阀的开度,以控制产水流量。虹吸管路改造如图1所示。同时,原产水泵保留,在冬季进水温度过低、膜通量下降时,提供一定的辅助抽吸作用。

图1 虹吸管路改造照片Fig.1 Photo of Siphon Pipeline Reconstruction

采用虹吸重力产水方式,与产水泵抽吸方式相比,吨水电费可减少0.058元/m3,大大节省了运行费用。

2.2.2 反洗系统运行工序优化

(1)原反洗运行工序

原超滤系统产水周期为45 min,每日32个周期,每周期的实际过滤时间为38 min。反洗时先降低水位0.5 m,之后进行气水反洗2 min,静置沉淀2 min,排水1/4,随后打开进水阀门补水,进入下个产水周期(图2)。每日最后1个周期反洗结束后排空膜池。每日共计排空膜池(1/4×31)+1=8.75次。

图2 优化前运行工序Fig.2 Operation Process before Optimization

原反洗工序的缺点:产水周期过短,膜系统反洗频繁;水反洗时间较长,反洗消耗系统产水较多;每个产水周期都需排水,排水量大,导致系统回收率较低。

(2)优化后运行工序

针对产水周期过短,系统回收率下降的问题,对反洗运行工序进行优化设计。延长超滤系统产水周期至90 min,每日16个周期,每周期的实际过滤时间为87 min。反洗时首先降低水位0.5 m,随后关闭产水调节阀进行气水反洗,将水反洗时间减少为40 s;反洗结束后直接进入下一个周期产水,不再排水。每4个产水周期排空膜池1次,每日排空4次(图3)。

图3 优化后运行工序Fig.3 Operation Process after Optimization

优化后反洗工序的优点:产水周期延长,膜系统反洗频次降低;每日仅排空膜池4次,反洗用水量降低为原工序的1/24,原水更多地被转化为系统产水,系统回收率大幅提高。

(3)优化前后系统回收率对比

反洗运行工序优化后,产水周期数由32次/d下降为16次/d,反洗水泵与膜擦洗鼓风机的运行时间显著减少,节省能耗;同时,系统排水量减少,水反洗时间由2 min缩短为40 s,反洗用水量减少;系统总产水量提升,总进水量降低,从而系统回收率得到大幅提高。优化前后膜系统回收率对比如表1所示。

表1 优化前后膜系统回收率对比Tab.1 Contrast of Membrane System Recycling Rate before and after Optimization

3 系统性能测试

3.1 主要性能参数测试结果

浸没式超滤系统换膜改造后,于2020年4月每日多个时段依次分别对膜系统进行数据记录及采样测试,测试结果如表2所示。由表2可知:膜系统在4月的平均单日产水量达到10.39×104m3/d,高于设计产水量(10×104m3/d);系统运行膜通量平均值为21.97 L/(m2·h),高于设计名义膜通量[20.7 L/(m2·h)];跨膜压差平均值为7.7 kPa,低于设计跨膜压差值(20 kPa);6个系列平均水回收率为96.75%,高于设计回收率(96.66%)。超滤系统平均产水浑浊度≤0.08 NTU,满足《生活饮用水卫生标准》(GB 5749—2006)标准。

3.2 产水量与跨膜压差之间的关系

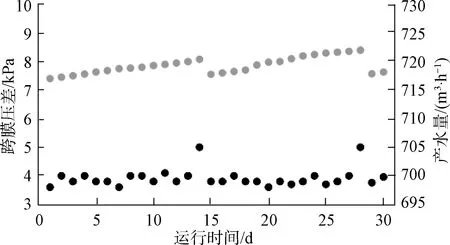

跨膜压差指超滤膜产水过程中膜两侧的压力差,是表征超滤膜运行状态的一个重要参数,在相同的膜通量下,跨膜压差越低,表明膜的透水能力越强。膜的产水量不同,跨膜压差也不同,跨膜压差与产水量之间的关系如图4所示。

由图4可知,产水量增大,跨膜压差也相应增大。水厂的设计平均产水量为695.8 m3/h时,跨膜压差平均值为7.7 kPa,离设计跨膜压差值20 kPa还有很大余量,说明虹吸产水工艺适用于该水厂的提标扩容改造。在保证膜池出水水质的前提下,膜池出水水量稳定,且跨膜压差较小,可实现水质和水量同时提升。

表2 膜系统性能测试结果Tab.2 Test Results of Membrane System

图4 产水量及跨膜压差变化曲线Fig.4 Variation Curve of Water Production and Transmembrane Pressure

3.3 跨膜压差及产水量随运行时间的变化

该净水厂已投产的6格膜池中,每格膜池运行工况稍有不同,以6#膜池为例,取1个月的运行数据对跨膜压差进行分析。跨膜压差及产水量随运行时间的变化曲线如图5所示。

图5 跨膜压差及产水量随运行时间的变化Fig.5 Change of Transmembrane Pressure and Water Production with Operation time

由图5可知,当水厂设定的平均产水量为695.8 m3/h时,在一个维护性清洗周期内(14 d),跨膜压差稳定在7~9 kPa,跨膜压差始终处于较低的水平,说明虹吸式超滤膜系统运行稳定,膜污染程度较轻,设计运行参数合理。

4 结论

该净水厂换膜改造项目的成功实施,为浸没式超滤虹吸改造提供了一定的借鉴和指导。

(1)本项目在膜池容积不变的情况下,通过增大膜丝装填面积进行换膜扩容改造。采用新浸没式膜组件,单支膜元件面积为70 m2,原膜组件单支膜面积为35 m2;扩容后产水规模为10×104m3/d,原产水规模为5×104m3/d。

(2)系统产水方式由泵抽吸式改造为虹吸式,停用6台产水泵,吨水降低电耗0.096 kW·h/m3,吨水节省电费0.058元/m3(以电价0.65元/kW·h计算)。

(3)优化反洗运行工序,减少系统排水量及反洗水量,系统回收率从86.67%提升至96.66%。

(4)浸没式超滤膜系统产水水质好,换膜后产水浑浊度稳定≤0.08 NTU,满足《生活饮用水卫生标准》(GB 5749—2006)标准。

(5)虹吸浸没式超滤膜工艺可实现在无泵、低液位差条件下膜长期稳定运行,同时产水能力大幅提升。一个维护性清洗周期内,跨膜压差始终维持在7~9 kPa的较低水平,膜的污染程度较轻,维护性清洗后膜通量迅速恢复到正常水平。