电磁超声C扫描在管道内检测缺陷复检中的应用研究

2020-11-18马思同张吉堂周进节张宗健

马思同,郑 阳,孙 明,张吉堂,周进节,张宗健

(1.中北大学 机械工程学院,太原 030051;2.中国特种设备检测研究院 无损检测与评价国家市场监管重点实验室,北京 100029)

0 引言

油气管道在使用过程中,由于输送介质具有腐蚀性或介质对管道存在冲刷作用,随着服役期的延长,管道会出现不同程度的腐蚀,从而导致管壁的变形或者减薄,最终会造成油气管道的穿孔或者泄漏,产生严重的危害[1-3]。目前工程应用较多的管道检测技术包括漏磁检测、压电超声检测、射线检测、涡流检测和电磁超声检测等[4-6]。漏磁检测是工程中对管道进行内检测的有效手段,可以实现对管道的大范围快速检测,但对缺陷的定量测量误差较大,难以实现对缺陷的精确测量[5-8];压电超声检测对平面型缺陷较敏感,检测精度高,但是检测过程中传感器与管壁需要通过液体保持良好的耦合,对耦合剂和管壁的表面状态要求较高[9];电磁超声检测是近几年出现的一种新的检测方法[10],具有非接触、无需耦合剂等优点,可以实现高温、高速和在线检测,因而具有广泛的应用前景[11]。

超声C扫描检测技术具有缺陷检出率高、检测精度高、缺陷定位定量准确性高等优点,特别适合于管道点蚀、局部腐蚀等内腐蚀缺陷检测,相对常规超声波壁厚检测技术,是一种高精度的腐蚀检测成像技术[1]。然而在一些特殊工况下,传统的压电超声难以实现C扫描检测,而电磁超声因其非接触、无需耦合剂等优势提高了检测的可行性。本次检测的环境位于新疆境内的戈壁地区,使用压电超声进行检测,在野外工况下很难将管壁表面打磨光滑,同时该管线为在役管道、内有介质,打磨存在安全隐患,并且打磨也会造成管壁壁厚的减小,对检测结果造成影响。本次检测的管道直径为168.3 mm,由于管径小、曲率大的原因,压电探头与管壁表面为线接触不稳定,同时会出现耦合剂的流失,从而增大检测的难度和检测结果的不确定性。而采用电磁超声检测的方法,可摆脱压电超声检测技术的机械接触和液体耦合在检测方面的限制[9],可以在提离条件下进行检测,且不需要对管壁进行打磨,只需将管壁外面的包覆层剥离即可。因此,本文采用电磁超声C扫描的方法对漏磁检测筛查出的管道缺陷区域进行复检,进一步分析管道腐蚀情况,获取管道缺陷的具体信息,实现管道腐蚀缺陷的定量检测。

1 电磁超声描C扫描

1.1 电磁超声检测技术原理

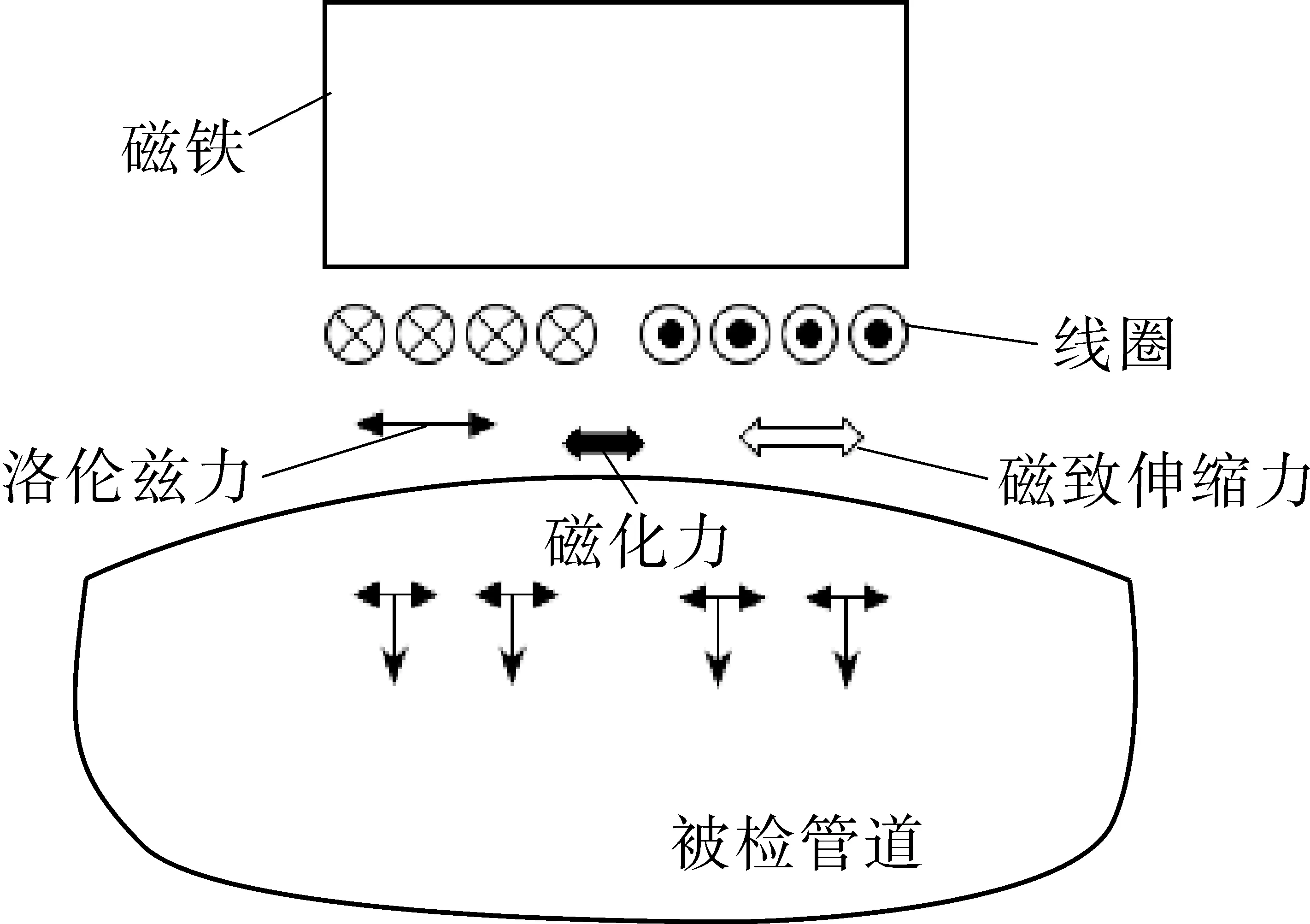

电磁超声检测技术(EMAT)与压电超声检测技术一样,都是利用超声波来检测缺陷,不同的是电磁超声是利用电磁耦合的方法产生超声波信号[11-12],其基本原理如图1所示。当在靠近被测管道表面的线圈中通入高频电流,就会在管道表面感应出相同的涡流,如果同时在被测管道表面再施加一个恒定磁场,由于磁场与涡流的相互作用,在管道表面又会产生一个相同频率的力,即洛伦兹力[13-14];同时,在铁磁性材料中,还会产生磁化力和磁致伸缩力,在三种力的共同作用下,使得材料表面集肤层内的质子产生高速振动,并在管壁内激发产生超声波[15]。

图1 管道电磁超声检测原理

从电磁超声激发产生超声波的原理可以得出,电磁超声能够直接在导体中激励和接收超声波,因而具有与被检对象非接触、无需耦合剂、对传感器提离值要求低等特点,尤其适用于管道的缺陷检测[16-17]。

1.2 C扫描检测策略

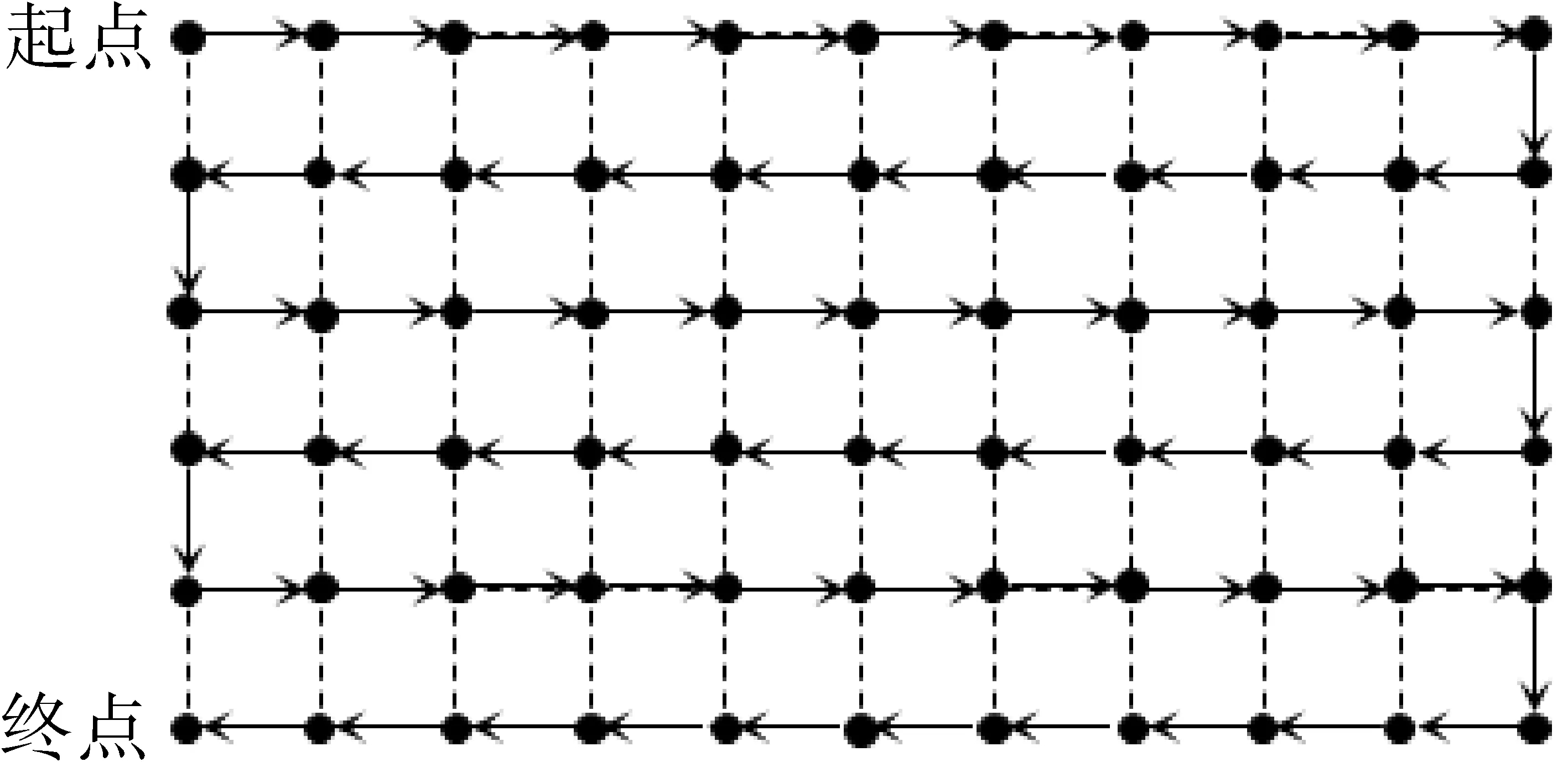

为实现对管道腐蚀区域的复检,并通过电磁超声C扫描的方法对管壁的腐蚀情况进行成像,检测前首先对检测区域进行手动网格划分。根据漏磁内检测对管道腐蚀的检测结果,确定检测区域为沿管壁轴向200 mm和周向100 mm的区域,根据传感器的尺寸,确定网格大小为20 mm×20 mm。检测区域如图2所示。

图2 检测区域

检测时将传感器依次放置在划分好的网格点上,并沿回折形的扫查路径对检测区域内的每一网格点进行扫查,最终获取检测区域内每一网格点的管壁厚度值。检测区域的网格划分和扫查路径如图3所示。

图3 网格划分及扫查路径

2 试验研究

2.1 工程背景

新疆某在役埋地原油外输管线于2012年5月投入使用,管线全长80.3 km,无缝钢管公称尺寸为∅168.3 mm×7.5 mm,材质为20钢,设计压力为10 MPa,设计输量为45×104t/a。外防腐层为单层熔结环氧粉末,保温层采用50 mm硬质聚氨酯泡沫塑料,外保护层为5 mm聚乙烯材料的包覆层。为了解管线腐蚀状况,消除管道隐患,对该段管线进行漏磁内检测。

2.2 漏磁内检测

漏磁检测技术是利用永磁体将铁磁性钢管饱和磁化,当管壁没有缺陷时,磁力线位于管壁之内;当管壁存在缺陷时,磁力线从缺陷处泄漏产生漏磁,利用磁敏探头检测漏磁信号,通过对漏磁信号的分析,进而获得缺陷的具体信息[18]。通过漏磁内检测,可以根据管道在不同位置的漏磁信号变化来判断其是否存在缺陷,并通过对漏磁信号进行进一步的分析,从而得到管道内壁的缺陷信息[19]。目前的管道漏磁内检测技术,是将管道漏磁内检测的数据绘制成彩色线图,通过人工进行判读,观察出缺陷及腐蚀程度,因而难以准确直观地描绘出管道缺陷的形貌并实现对管道缺陷的量化分析[20]。

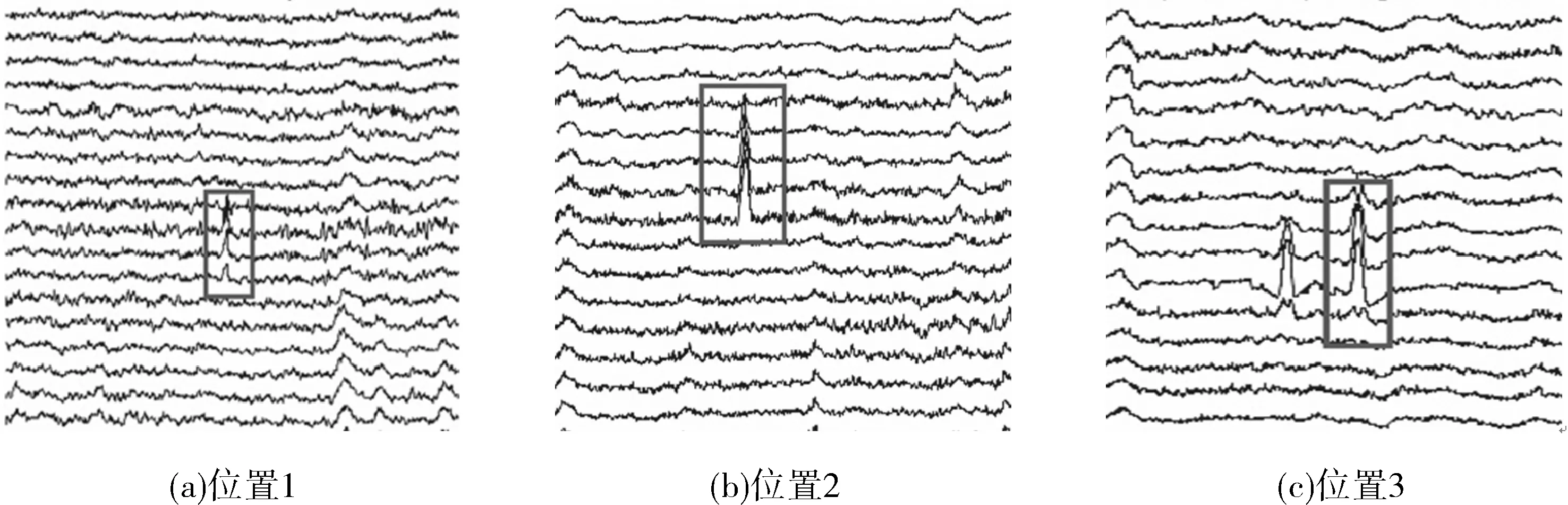

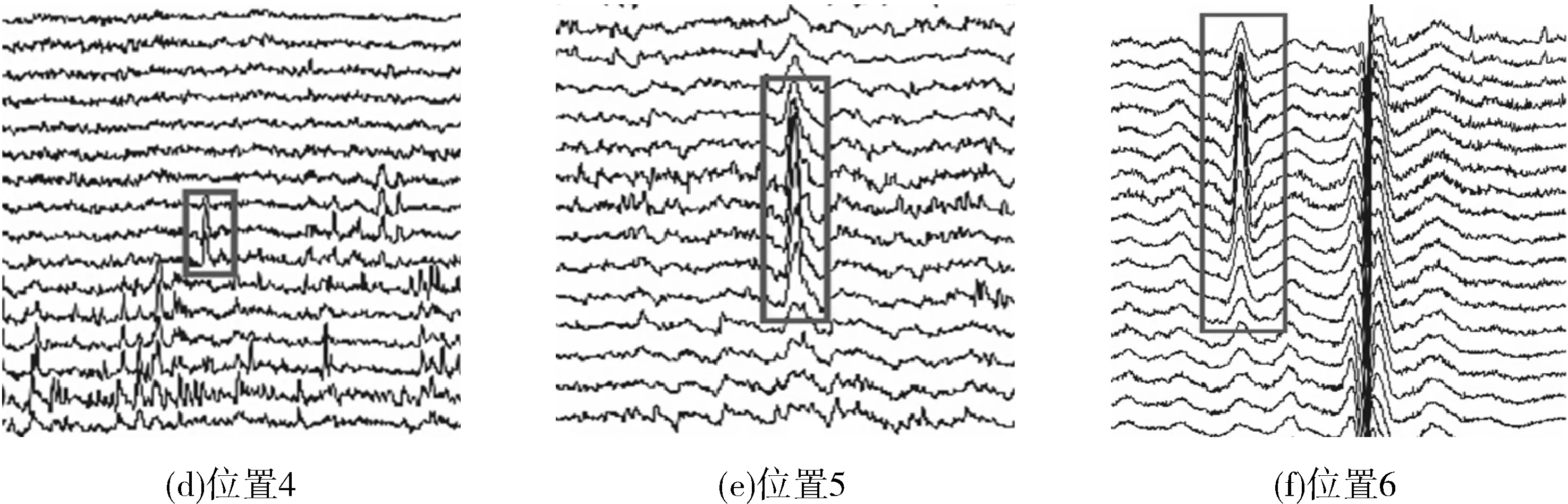

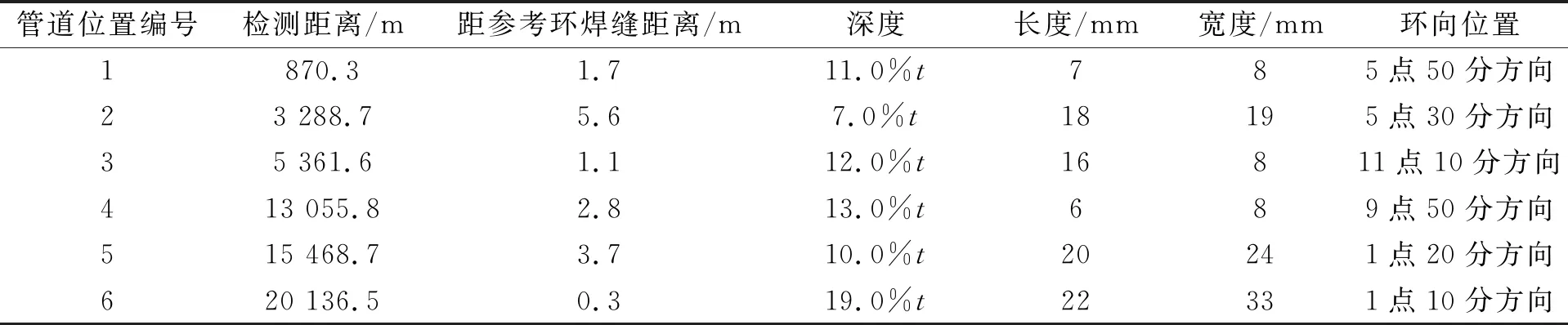

通过对管线全段进行漏磁内检测,发现管线有6个位置存在信号异常,表现为管壁有不同程度的金属损失,初步判断为腐蚀缺陷,每个位置处经过截取和局部放大后的漏磁信号如图4所示。通过对漏磁内检测信号进行分析,可以得到管壁在6个信号异常位置的金属体积损失的深度、长度、宽度、环向位置等信息,如表1所示。

图4 管道漏磁内检测在不同位置处的漏磁信号

通过检测距离和环向位置,可以实现对缺陷的粗略定位,后续使用电磁超声C扫描进行管道复检时,以该位置信息作为参考,在一定的检测区域内对管道进行扫查。通过对缺陷的长度、宽度和深度信息进行分析,可以得出管道在位置6处的腐蚀最为严重,腐蚀面积(轴向长度×周向宽度)为22 mm×33 mm,最大减薄量为1.43 mm。在位置5处也存在大面积的腐蚀缺陷,腐蚀面积为20 mm×24 mm,最大减薄量为0.75 mm。在管道的其他位置处,管壁存在不同程度的轻微腐蚀,管壁的情况较为良好。

表1 漏磁内检测结果

2.3 电磁超声C扫描复检

2.3.1 检测系统

本次检测系统由自主研制的电磁超声测厚仪(型号为CSEI-UTM)、常温型电磁超声传感器(∅18.25 mm的环形线圈)和上位机组成。在上位机的软件界面设置仪器参数,控制测厚仪激励换能器产生信号,对管道壁厚进行检测。在本次所使用的检测系统条件下,电磁超声传感器检测管道壁厚的不确定度(测量误差限)为±0.01 mm。针对本次的检测对象,电磁超声传感器的最小探测面积为直径4 mm的圆形区域面积。

2.3.2 检测过程

本次电磁超声C扫描通过电磁超声测厚仪在预先划分好的网格区域对管壁进行测厚,获取检测区域内每一网格点的厚度数据,并通过对数据进行后处理的方法来实现对管道腐蚀区域的C扫描成像。具体的检测过程如下。

(1)清管。为了使检测结果更加准确,应尽可能地保证传感器与检测工件表面的清洁,因而在检测前首先对管道外壁进行清洁处理,主要是对管壁进行擦拭去尘。

(2)网格区域划分。根据漏磁内检测的结果,确定可能存在腐蚀缺陷的区域,并以该区域作为检测区域,然后对检测区域进行网格化处理。

(3)声速校准。考虑到管线不同位置处管壁材料的差异性造成材料声速的不同,因而在进行管道测厚前,对仪器进行声速校准。实验室条件下通过使用相同材料的标准试块进行声速校准,现场检测中由于难以获取与被检管道材料相同的标准试块,因而使用便携式压电测厚仪对管壁某一处无缺陷位置的厚度进行重复测量,在测得的厚度值波动不超过0.01 mm时,以该处的厚度为标准厚度,对电磁超声测厚仪进行声速校准。

(4)C扫描。将传感器沿扫查路径依次放置在检测区域内的每一网格点上,对管道的壁厚进行检测,从而获取一组检测区域内的管道厚度数据。检测过程中,为了在每一检测点获得更加准确的管道壁厚值,可以通过调节仪器的参数来获取良好的信噪比,然后再进行测厚。

2.3.3 信号处理

为获取管道内壁腐蚀后的形貌特征和缺陷的具体信息,对管道不同位置处采集到的C扫描数据进行信号后处理,通过管壁腐蚀形貌的三维图和管壁减薄量的灰度图来表征管道的腐蚀情况。

在输油管道中,由于介质的冲刷和腐蚀,会在管道内壁出现一些腐蚀坑,而这些腐蚀坑在介质的运输中又会发生一些演化,最终形成连续的条状或带状腐蚀坑。考虑管道中的腐蚀多为这类连续性的腐蚀坑,同时为了弥补实际工况下检测数据量较少的不足,通过后处理的方法对网格进行细化,并予以插值处理,对细化后的网格点对应的壁厚值进行近似评估,实现对检测区域内管道腐蚀的成像和定量分析。使用二维插值函数中的三次样条插值方法进行插值,插值公式如下:

si(x)=a0(x-xi-1)3+a1(x-xi-1)2

+a2(x-xi-1)+a3

(1)

原始数据为20 mm×20 mm的网格大小,经过细化后,网格大小为2 mm×2 mm,并通过插值处理对细化后的网格点进行赋值。

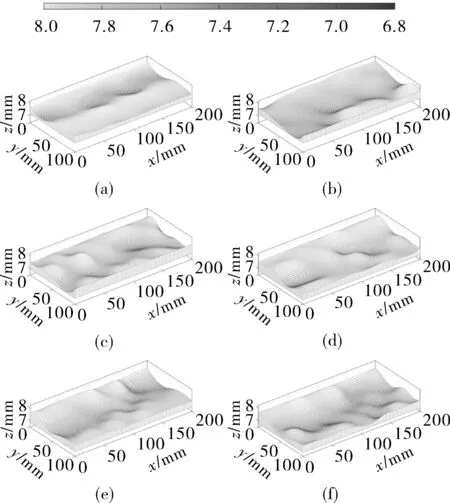

通过信号后处理,得到管线在不同位置检测区域内的管壁腐蚀和管壁减薄云图,如图5,6所示。

图5 不同位置检测区域内的管壁腐蚀云图

2.3.4 结果与分析

结合管壁腐蚀和管壁减薄云图,能够快速发现管道的缺陷,确定管道腐蚀严重的区域以及管壁腐蚀的最大深度,这将对后续对管道的腐蚀剩余寿命评估提供一定的参考依据[21-22]。

在管壁腐蚀云图(见图5)中,可以观察到管道内壁腐蚀的三维形貌特征,为了更加直观地表现出管壁内表面的腐蚀情况,对管壁内表面进行了局部放大。可以发现,管道内壁的腐蚀主要为伴随着点状腐蚀坑的条状或片状腐蚀,在点状的腐蚀坑处管道的腐蚀深度大,此处位置最容易发生管道的穿孔或泄漏,需进一步分析其腐蚀缺陷的具体信息。管道实际的最大壁厚值为8 mm,已超出管道的公称壁厚(7.5 mm),管壁减薄云图(见图6)中的负值亦可看出,原因可能是管道的制造误差导致。

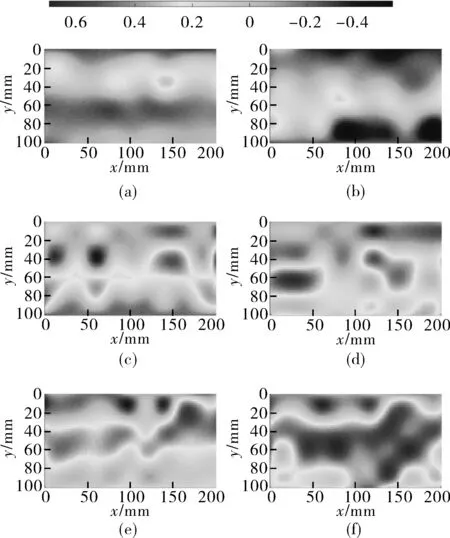

图6 不同位置检测区域内的管壁减薄云图

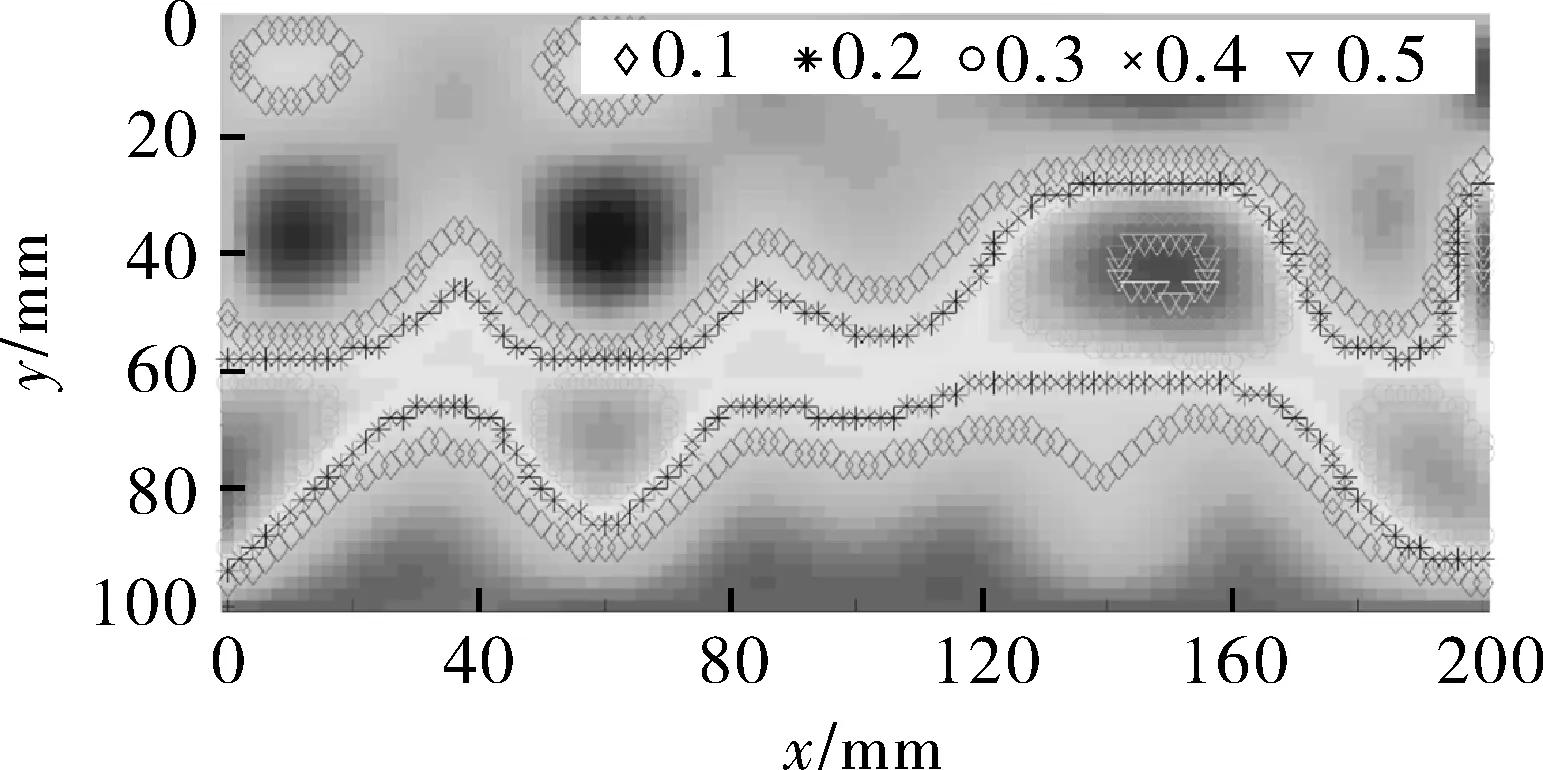

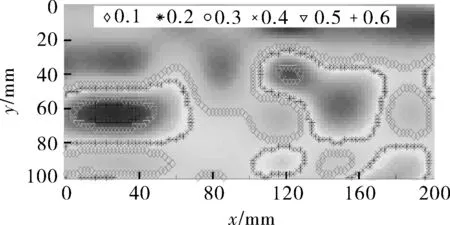

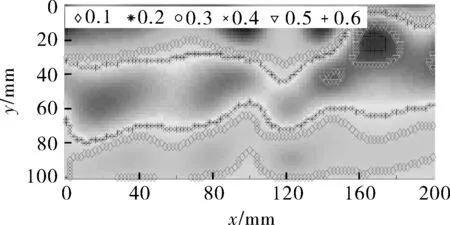

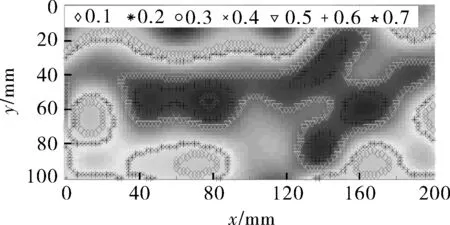

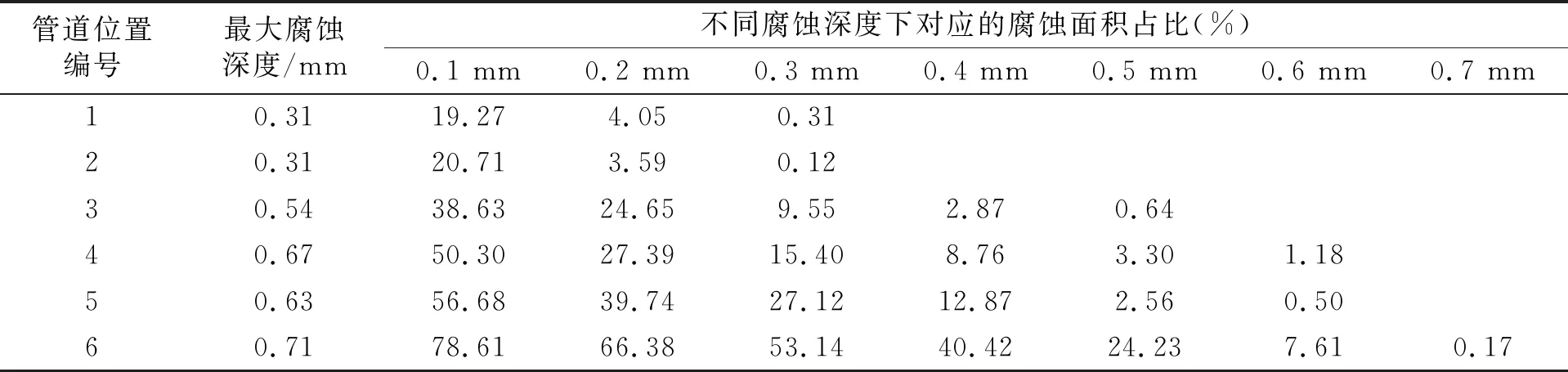

在管壁减薄云图(见图6)中,可以观察到管道在不同位置检测区域内的管壁减薄量(即腐蚀的深度信息),并通过颜色值来表征腐蚀的程度。为了对检测区域内管道的腐蚀进行定量分析,得到管壁在不同腐蚀深度下的腐蚀面积,通过提取边缘的方法,以0.1 mm的腐蚀量为间距,对不同腐蚀深度下的边界点进行提取,如图7所示。以边界点包围区域的面积作为管壁在不同腐蚀深度下对应的腐蚀面积,得到不同腐蚀深度下腐蚀面积所占检测区域总面积的比值,如表2所示。

(c)位置3检测区域

(d)位置4检测区域

(e)位置5检测区域

(f)位置6检测区域

表2 不同位置检测区域的腐蚀缺陷信息

在位置1的检测区域内,管壁的最大腐蚀深度为0.31 mm,有2个区域的腐蚀深度在0.1 mm以上,面积为3 970 mm2,其中深度0.2 mm以上的腐蚀面积为840 mm2,共有3个腐蚀区域。在位置2的检测区域内,管壁的最大腐蚀深度为0.31 mm,有3个区域的腐蚀深度在0.1 mm以上,面积为4270 mm2,其中深度0.2 mm以上的腐蚀面积为740 mm2,共有2个腐蚀区域。在位置3的检测区域内,管壁的最大腐蚀深度为0.54 mm,深度0.2 mm以上的腐蚀面积为5 080 mm2,其中深度0.3 mm以上的腐蚀面积为1 970 mm2,共有5个腐蚀区域,深度0.4 mm以上的腐蚀区域有3个。在位置4的检测区域内,管壁的最大腐蚀深度为0.67 mm,有5个区域的腐蚀深度在0.2 mm以上,面积为5 640 mm2,其中深度0.4 mm以上的腐蚀面积为1 800 mm2,共有2个腐蚀区域,有一个区域内的腐蚀深度达到0.6 mm以上。在位置5的检测区域内,管壁的最大腐蚀深度为0.63 mm,深度0.2 mm以上的腐蚀面积为8 190 mm2,深度0.4 mm以上的腐蚀区域有3个,面积为2 650 mm2,其中有一处区域内存在深度0.6 mm以上的腐蚀点。在位置6的检测区域内,管壁的最大腐蚀深度为0.71 mm,深度0.2 mm以上的腐蚀面积为13 680 mm2,检测区域内管壁存在大面积的腐蚀,深度0.4 mm以上的腐蚀面积为8 330 mm2,其中深度0.6 mm以上的腐蚀区域有4个,面积为1 570 mm2,有一个区域内的腐蚀深度达到0.7 mm以上。

3 结语

在管道缺陷的检测中,漏磁内检测的方法可以实现对管道内部缺陷的初步定位,在此基础上,通过电磁超声C扫描的方法对开挖后的管道缺陷区域进行复检,可以进一步得到管道内部缺陷的具体信息。通过对电磁超声C扫描的信号进行后处理,得到了管道检测区域内腐蚀缺陷的形貌、深度、面积等信息,为后续对管道的腐蚀剩余寿命评估提供了依据。

由于目前使用的检测系统尚未配备专用扫查装置,在检测过程中需手动划分网格和移动传感器,检测效率较低,难以实现对管道的大面积精细化检测。在接下来的研究中,将对检测系统进行改进,配以自动扫查装置,从而对管道进行更加精细的自动化电磁超声C扫描检测。