钻完井试油液面监测系统设计

2020-11-18张乃禄任武昆张钰哲

张乃禄,任武昆,李 军,盛 盟,张钰哲

(1.西安石油大学电子工程学院,陕西西安 710065;2.陕西省油气井测控技术重点实验室,陕西西安 710065;3.延长油田股份有限公司定边采油厂,陕西榆林 718600;4.西安海联石化科技有限公司,陕西西安 710065)

0 引言

钻完井试油是油田勘探开发过程中的重要环节,其工艺主要包括压井、射孔、诱喷排液、求产、测压、完井试油[1-2]。在完井试油过程中,核心是井筒液面的监测,井筒中液柱与油气层压力不平衡容易引发井喷事故,这种事故属于试油过程中主要的易发生事故,因此需要及时监测井筒内的液面变化[3-4];监测井筒内液面的连续变化情况,结合其他试油资料,得到试油井的压力恢复曲线[5-6];预探井试油时,可以为估算原始储层压力、评估产能及储量提供一定的依据[7-9]。

目前,钻完井试油过程中,井筒中液面监测主要有下抽子探测法[10]和传统回声探测法[11]。这两种方法可靠性低、重复性差、人为因素大,且无法连续监测试油液面和预防井喷事故,严重制约试油效率与质量。本文设计了一种钻完井试油液面监测系统,井口仪表分别测量油套管环空中的接箍回波和油管内的液面回波,试油液面监控器进行回波信号与数据处理,能够实时、动态监测井筒中液面变化,对预防井喷事故和建立液面与压力恢复曲线具有一定的实用价值。

1 钻完井试油液面监测系统设计

利用油井压缩伴生气产生次声,井口仪表分别对油套环空内的接箍与油管内的液面进行检测,试油液面监控器通过RS485接口读取井口仪表的检测数据,内嵌基于高性能ARM的液面监测计算,根据油套环空中的接箍波形信号计算得到声波在环空中的声速v,将其作为油管内声波传播的速度,再结合油管内的液面回波时间tL可以计算油管内液面深度HL,这样就完成一次监测。将检测和处理后的数据存储到FLASH存储器中,方便以后查看调用。监测与数据处理过程无需人工参与,多次检测后,可利用声速模型和液面模型算法计算得到井筒液面和压力恢复曲线。

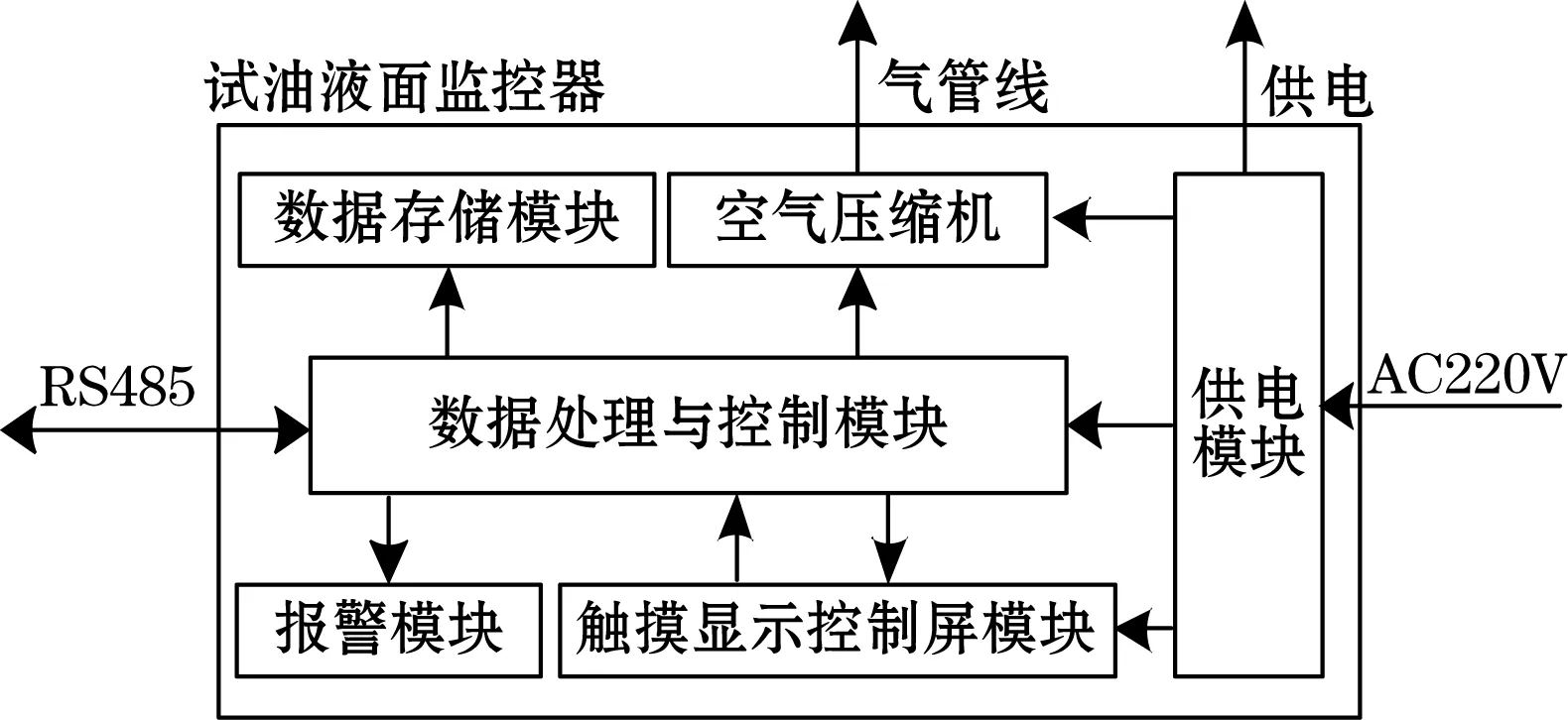

如图1所示,钻完井试油液面监测系统包括4个部分:井口仪表A,井口仪表B,连接管线C和试油液面监控器。井口仪表A与B中内嵌井口仪表子程序,主要负责回波信号的采集与传输;试油液面监控器内嵌试油液面监控器子程序,主要负责整个监测过程的控制与声波数据的处理。

图1 钻完井试油液面监测系统构成

2 监测系统设计与实现

2.1 监测系统硬件设计

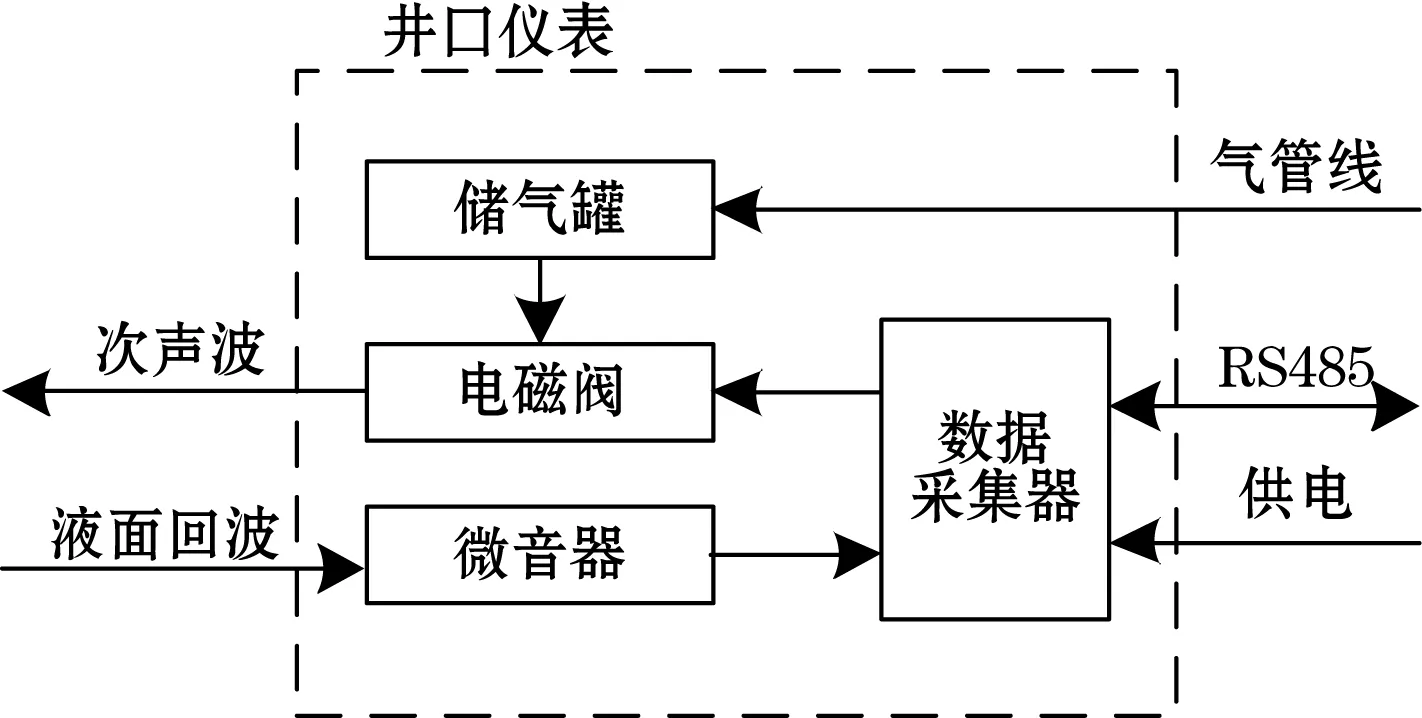

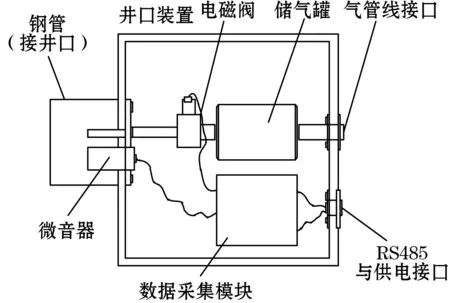

2.1.1 井口仪表

井口仪表的原理结构和硬件组成如图2和图3所示。井口仪表A与B在结构上完全一样,只是安装位置不同,井口仪表包括:储气罐与电磁阀产生次声波;微音器与数据采集器进行回波信号处理[12-13]。

图2 井口仪表原理结构

图3 井口仪表的硬件组成

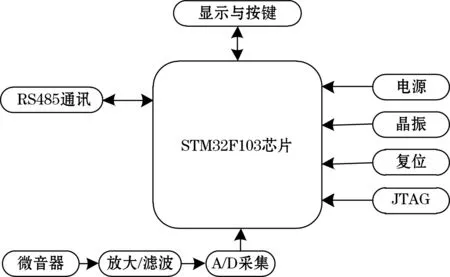

数据采集器作为井口仪表的核心部件,以STM32F103为主控制器,包含RS485通讯电路、显示与按键电路、声波信号采集放大滤波电路、A/D转换电路,如图4所示。

图4 数据采集器硬件实现

2.1.2 试油液面监控器

试油液面监控器包括:

(1)数据存储模块[14],用于存储采集与处理后的声波数据,方便数据的存储与导出;

(2)伴生气压缩机,为井口仪表中的储气罐提供压缩气体;

(3)供电模块,包括变压、稳压、电压转换和整流等电路,为整个系统提供电源;

(4)数据处理与控制模块,作为整个系统的核心,液面监测过程控制和回波信号数据处理;

(5)触摸显示控制屏模块,主要用于人机交互,显示液面数据;

(6)报警模块,当出现异常情况时,进行声光报警,提醒现场工作人员。试油液面监控器原理结构如图5所示。

图5 试油液面监控器原理结构

2.2 监测软件开发

2.2.1 监测软件组成

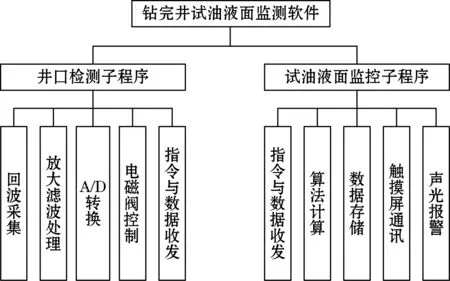

钻完井试油液面监测软件由井口检测子程序和试油液面监控子程序2部分组成,如图6所示。软件开发采用模块化设计,结构简单、易开发、可移植性强,极大缩短了软件开发周期。

图6 钻完井试油液面监测软件组成

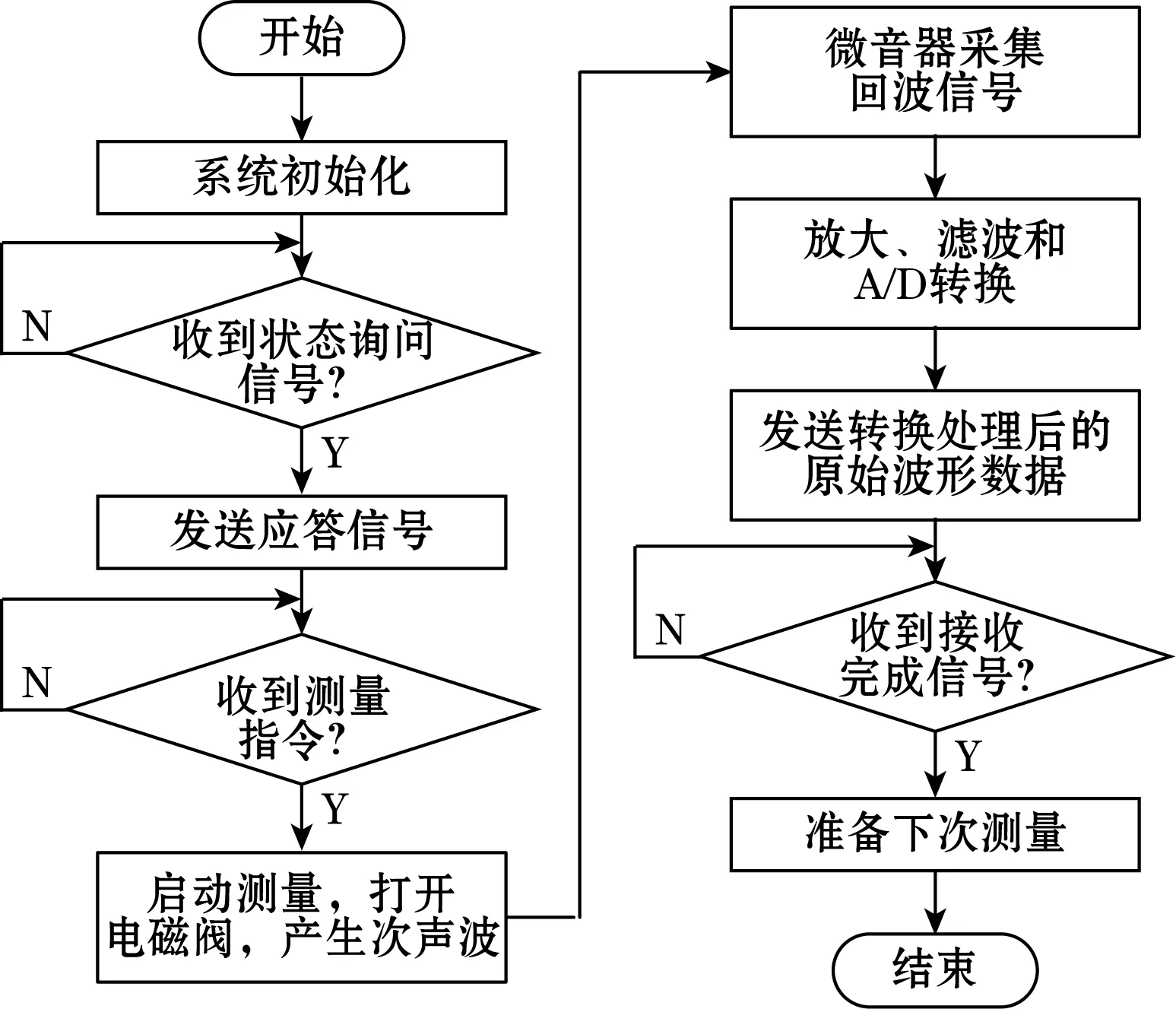

2.2.2 井口检测子程序

井口检测子程序流程如图7所示。初始化完成后,等待试油压面监控器的状态询问信号,并作出应答。当数据采集器接收到试油液面监控器发送的测量指令时,井口装置启动测量,打开电磁阀,产生次声波。接箍或液面的反射回波被微音器接收,经放大、滤波电路和A/D转换电路后得到原始波形数据。根据Modbus协议通过RS485端口将采集到的原始波形数据传输给试油液面监控器,收到试油液面监控器的接收完成应答信号后,准备下一次测量。

图7 井口检测子程序流程

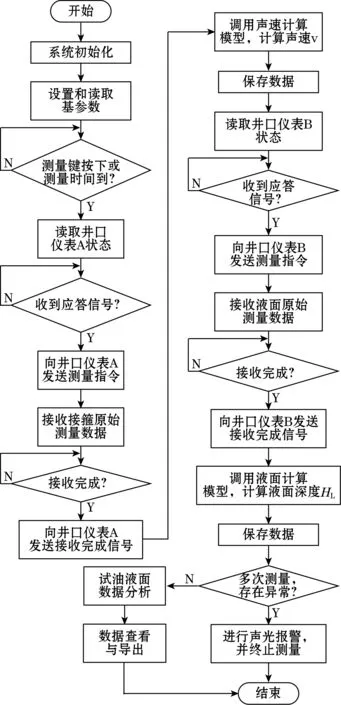

2.2.3 试油液面监控子程序

试油液面监控子程序流程如图8所示。系统进行初始化,读取和设置相应参数,当按下试油液面监控器中触摸显示屏上的测量按钮或到达设置测量时间时,根据Modbus协议利用RS485端口进行指令发送和数据读取。

图8 试油液面监控子程序流程

(1)声速测量与油管内的液面深度测量。读取井口仪表A状态,收到其应答信号后,向其发送测量指令。等待测量结束,接收井口仪表A发送的接箍原始测量数据后,向其发送接收完成应答信号,并调用声速算法模型计算声速v。将接收到的接箍原始测量数据、处理后的数据和声速v存储到FLASH存储器。读取井口仪表B状态,收到其应答信号后,向其发送测量指令。等待测量结束,接收到井口仪表B发送的油管内液面原始测量数据后,向其发送接收完成应答信号,并调用液面算法模型结合之前计算的声速v[15-16],根据式(1)计算油管内液面深度HL。将接收到的液面原始测量数据、处理后的数据和液面深度HL存储到FLASH存储器。

液面深度计算公式为[17]

(1)

式中:H为液面深度,m;t为液面回波出现时间,s;v为声波在油套环空中的传播速率,m/s。

(2)试油液面数据分析与报警。完井试油过程中,在时刻T1,T2,…,Tn重复步骤(1),可以得到对应时刻油管内的液面深度H1,H2,…,Hn,根据这些深度数据可以绘制油管内液面深度变化曲线。计算相邻时刻间液面恢复速率vL1,vL2,…,vLn-1;结合其他试油资料(如油水混合物密度ρ,kg/m3),计算相邻时刻内压力恢复速率vP1,vP2,…,vPn-1。根据这些数据可以分别得到油管内液面深度变化曲线、液面恢复速率曲线和压力恢复速率曲线。当液面恢复速率大于设定阈值时,启动声光报警,向现场工作人员进行预警,并终止测量。

液面恢复速率计算公式:

(2)

式中:Tn为第n次测量时间;Tn-Tn-1为2次测量的时间间隔,h;Hn表示第n次测量的液面深度,m。

压力恢复速率计算公式:

vPn-1=|vLn-1·ρ·g|

(3)

式中:vLn-1为Tn-1~Tn时间段内的液面恢复速率,m/h;vPn-1为Tn-1~Tn时间段内的压力恢复速率,Pa/h,为了后面作图显示方便,vPn-1≥0;ρ为试油时的油水混合物密度,由现场利用密度计测量得到,kg/m3;g为重力加速度,取9.8 N/kg;n≥2,取正整数。

(3)数据查看与导出。通过试油液面监控器的触摸显示控制屏可以查看油套环空接箍和油管内液面的原始波形、利用算法处理后的波形和某段时间内的压力恢复曲线。每次采集的原始数据与计算后的液面深度数据都被存储到试油液面监控器的数据存储模块中,方便以后查看和导出。

3 油田现场应用结果与分析

2019年3月13日~2019年3月18日,钻完井试油液面监测系统在青海油田KX3井现场应用。该井工况为完井试油,油水混合物密度为0.88 g/cm3,完井试油液面监测数据见表1。

表1 KX3完井试油液面监测数据

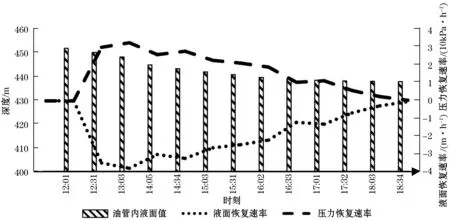

选取的监测时间段为2019年3月16日12:01-18:34,每隔0.5 h测量1次,持续时间为6.50 h,测量14次。由表1可知,由于油气储层持续供液,油管内液面不断上升,所以监测油管内液面深度不断减小。当油管内流体产生的压力与油气层压力达到平衡时,油管内液面深度值稳定在438.30 m左右。利用下抽子的常规方法进行液面探测,稳定时的液面深度为440.00 m左右。经过测试与验证,该系统运行稳定,监测数据准确,达到设计要求。根据表中数据绘制相关曲线,如图9所示。

4 结论

针对传统的钻完井试油液面监测所存在的监测效率和可靠性问题,本文设计了一种钻完井试油液面监测系统,主要由井口仪表和试油液面监控器组成。该系统利用接箍回波计算得到次声波在井筒中的传播速率,结合液面回波数据计算得到油管内的液面深度,克服了油管内没有音标参考物的缺点。利用液面计算模型和数据分析算法,对液面数据进行分析,得到高精度测量的同时进行强电与弱电系统的隔离,本文先采用电流(或电压)互感器对三向交流电的电流(或电压)进行了采样,随后又采用信号放大电路对采样信号进行了标度变换,将其变到了能够满足ADUC812模拟量输入口测量范围以内。最后为了滤掉系统的高频干扰信号,再将模拟信号送入ADUC812模拟量输入口,进行离散化采集之前先使信号经过了抗混叠滤波电路进行了滤波处理。在图3中,两对二极管起过压保护作用,D3、D4为电路工作状态的显示,C1、C2为去耦电容,C3、C6用来消除尖峰干扰,R10、R11、C5构成低通滤波器将输入信号中的高次谐波成分滤除,从而得到所需的信号。

图9 KX3完井试油液面与压力曲线