污泥颗粒热解的数值计算研究

2020-11-18曹阳王延涛郝章峰黄洁

曹阳,王延涛,郝章峰,黄洁

(上海康恒环境股份有限公司,上海 201703)

前言

生活污水污泥的热处理是我国污泥处理处置的重要方式,热处理的方式可为单独燃烧或者协同焚烧,前者较为常见的是流化床焚烧污泥,垃圾与污泥混烧则是常见的协同焚烧方式。在上述热处理方式下污泥的粒径一般在厘米级,其反应过程中毕渥数Bi大于临界值0.1[1],颗粒内部存在较大的温度梯度,而内部的热量传递是热解进行的重要限制条件,工程中常出现因传热传质问题造成燃烧不彻底的情况。污泥的含水量高,干燥基条件下的挥发分、灰分的比例都比较高,干燥脱水及热解过程是其热化学转化的两个主要阶段[2],决定了污泥颗粒热化学转化程度。

应用数值计算对大颗粒固体燃料热解过程进行分析是一种较为有效的研究方法,该方法目前在生物质和煤颗粒的热解研究中应用较多[3-5],但对污泥颗粒热解过程的研究则较少;而污泥具有含水量高、灰分高、热值低等特点,与生物质和煤的燃料特性差异较大,无法直接参考其研究结果。本文应用数值计算的方法对含水污泥颗粒的热解过程进行研究,分析污泥颗粒在热解反应器中的反应过程及影响因素,为认识污泥颗粒的热解过程,合理设计热解反应器提供理论依据。

1 研究方法

本文以球形污泥颗粒为研究对象,对其热解过程进行数值计算分析,球形颗粒内部的能量平衡,遵守球坐标下的能量守恒方程[6]:

式中:

ρ、cp、λ、T、M、V—球形污泥颗粒内的微分单元内污泥的密度、热容、导热系数、温度以及含水和挥发分比例;

r—微分单元到球心的距离;

rr、H—分别为水分蒸发的汽化潜热和热解反应时的吸热量。

计算时,将球形颗粒沿半径进行离散化,同时消除网格划分对结果的影响[7]。

在热解条件下,颗粒主要吸收外部环境的辐射热和气体对流换热,进行水分的蒸发、热解及温度升高过程,其换热量通过式(2)进行计算:

式中:

Tg—外界气体温度;

T—污泥颗粒表面的温度;

A—颗粒的外表面积;

h—对流换热系数;

ε—系统的辐射黑度。

发生在污泥颗粒内的反应主要为水分干燥和有机物热解,污泥颗粒的质量变化是这两种反应的质量变化之和。对于水分干燥的计算方法,当使用水的沸点温度(常压下100 ℃)作为水的蒸发起始温度或蒸发速率突变温度时,容易造成计算的震荡[9],因而采用反应动力学方式来计算水的蒸发速率,选取Miltner[10]提出的动力学模型形式,该模型在反应温度低于475 K时具有较好的适用性:

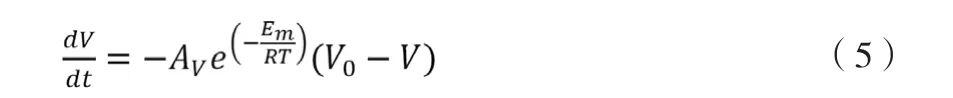

污泥的热解动力学则采用一级动力学反应模型进行计算[11],其形式为:

式中:

V0—污泥颗粒初始的挥发分比例。

对生物质、污泥等物质,热解温度、升温速率的大小对热解挥发分产率有一定的影响,在较高的热解温度、升温速率下具有较高的挥发分产率[12,13],由后文计算可知,厘米级颗粒内部的实际升温速率一般在5 ℃/s以下,不同工况间相对差别较低,热解温度超过600 ℃后,污泥热解的热解程度较为彻底[2],同时污泥的固定碳比例较低,在本文中仅为5 %(干燥基条件下,见表1),产生的焦炭内绝大部分属于灰分,因而模型中取用固定的挥发分产率。

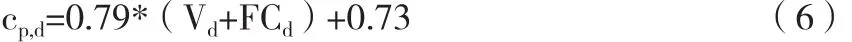

对于本文所研究的含水污泥,则应加入水分对热容的影响:

污泥的密度一般随其热解过程中的含水量和内部孔隙率而变化,本文使用下式进行计算:

对含水率60 %、挥发分含量20 %的污泥初始密度为1 020 kg/m3,干燥热解结束后形成的焦炭,其密度变为380 kg/m3,与文献的相关报道较为接近[14]。

污泥内部的导热系数与其含水率、内部孔隙率和温度的关系十分密切,目前没有较为合适的计算公式对这些因素进行考虑,本文取用了文献报道数据中的典型值[15]。

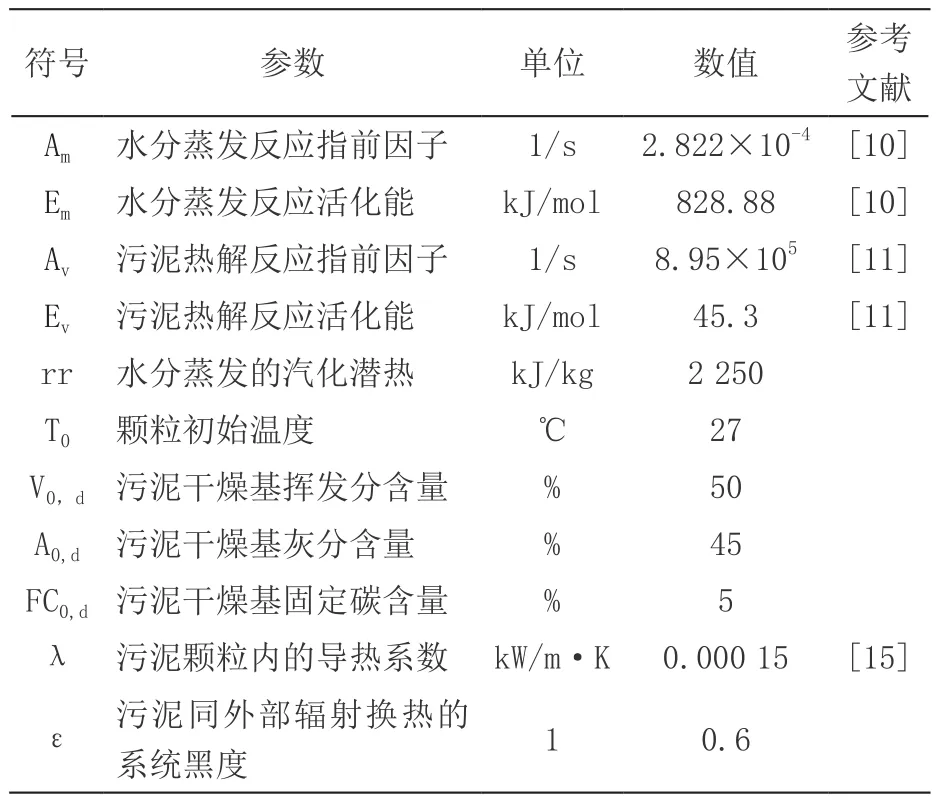

计算模型中选用的主要参数如表1所示。

2 计算结果分析

2.1 工况设置

为了对影响含水污泥颗粒热解过程的外界温度、颗粒粒径与初始含水量等因素进行研究,本文设置了如表2所列的工况。其中工况1-3针对热解温度、工况2、4、5针对颗粒粒径,工况2、6、7针对初始含水量。

2.2 模型与实验的对比

为了对模型的适用性进行验证,针对表2所列的工况1条件,使用如文献[16]所描述的大颗粒热重实验台,对污泥颗粒在600℃、使用氮气吹扫的热解条件下污泥颗粒的质量变化进行了测试,污泥的物性与所模拟污泥颗粒的物性接近。图1所示为实验与使用本文所述模型得到的质量变化的对比结果,两者的失重曲线较为接近,表明模拟的热解过程与实际结果接近,可使用该模型对含水污泥颗粒的热解过程进行模拟。

图1同时给出了工况1条件下,污泥最外层与中心层温度变化的模拟结果,初始质量约5 g的污泥颗粒,在600 ℃的热解环境中,其完全热解所需的时间在900 s以上,最终剩余约1 g的灰分。在颗粒刚进入热解环境时,颗粒最外层受到外界环境对流和辐射的直接加热,温度首先迅速上升,建立与颗粒内层间的温度差,之后表层与外界的换热温差降低、颗粒表层向内层导热,温度上升的幅度降低,在约200 s时温度达到432 ℃、在约550 s时温度达到570 ℃;在颗粒的中心,受到热传导过程的限制,其温升过程滞后于表层的温升过程,且换热效率较低,其温升过程可分为较为明显的两段,在中心层内仍含有水分、温度达到100 ℃前,其吸收的热量多用于水分的干燥,温度上升的速率较低,在水分干燥完成后,其温度迅速上升,在约970 s达到600 ℃的终温。Lu[3]等对高水分木制生物质颗粒的热解实验研究中,测量了颗粒表层及中心的温度变化,同本文模拟计算得到的变化规律较为一致,污泥颗粒热解过程的完成主要受其内部导热过程的影响。

表1 计算模型中选取的主要参数

表2 热解计算设置的工况

图1 600 ℃热解条件下模拟与实验的污泥颗粒变化结果

2.3 模拟结果分析

图2为计算工况1~3,即在600 ℃、800 ℃和1 000 ℃的热解温度下,半径10 mm、含水量60 %污泥颗粒的热解失重、表层及中心的温度变化情况。由图中的温度变化曲线可见,随着热解温度的升高,在热解的初始阶段,热解环境对颗粒表面的加热强度增加,颗粒表面的升温速率也随之增大,颗粒表面温度的急剧升高,使表层与内层间建立的温度差也升高,颗粒内部的温升和传热速率也得到提升,颗粒的中心达到外界环境温度所需的时间也缩短了,因而达到完全热解所需的时间也相应缩短,三种工况下颗粒中心温度达到外界环境温度所需的时间分别为970 s、820 s和690 s;图中的失重曲线与温度曲线相对应,处在更高的热解环境中的颗粒的平均失重速率更高,达到失重稳定点的时间更短,同时也能观察到,对于半径10 mm、含水60 %的球形污泥颗粒,即使在1 000 ℃的热解温度下,实现完全热解的时间也需要10 min左右。

为了进一步了解污泥热解时质量变化的过程,图3为计算工况2条件下,污泥颗粒的失重曲线与质量变化微分曲线,质量变化的微分曲线表示污泥颗热解时失重的速率,在颗粒刚进入热解环境时,颗粒的表层吸收外界的热量,其温度从室温迅速上升,其质量变化速率从零迅速上升到一个峰值,这一过程耗时约15 s,此时,沿颗粒半径由外向内约1.1 mm处温度达到100 ℃,即占原有颗粒质量30 %的物质温度已超过100 ℃,此后,因表层温度的升高、表层水分及部分挥发分的释放,外界向颗粒传递的热量减少,颗粒内部需要逐渐温升进行水分和挥发分的释放,因而质量变化速率逐渐降低,变化趋势类似抛物线,至约800 s时颗粒变为零,热解过程完成。

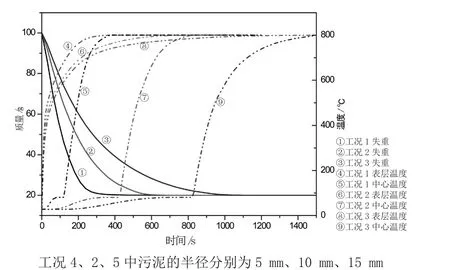

图4为工况4、工况2和工况5,即污泥颗粒半径分别为5 mm、10 mm和15 mm,热解温度为800 ℃时,计算的颗粒质量与表层、中心温度的变化情况,因半径不同,3种颗粒的质量比为1∶8∶27,因此质量变化以百分比表示,污泥的颗粒越小,热解所需的时间越少。从图中可知,颗粒的粒径越小,其表层温度的升温速率越快,颗粒中心开始热解的时间也越短,颗粒中心的温度达到600 ℃所需的时间分别为220 s、570 s和1 020 s,比它们粒径间的相对差别更大,即随粒径的增加,热解完成所需的时间增加更快,其主要原因应是颗粒半径越小,比表面积越大,单位质量物质的吸热速率更高。

图2 不同热解温度下颗粒失重与表层、中心温度

图3 800 ℃热解温度下的热解失重与质量速率

图4 不同粒径污泥颗粒的失重与表层、中心温度

图5 不同含水量污泥颗粒的失重与表层、中心温度

图5为工况6、工况2和工况8,即污泥颗粒的含水量分别为40 %、60 %和80 %,热解温度为800 ℃时,计算的颗粒质量与表层、中心温度的变化情况,颗粒因含水量不同具有不同的密度,因此质量变化以百分比表示,污泥的含水量越低、热解所需的时间越短。从图中可知,颗粒的含水量越少,用于水分蒸发所需的热量越少,颗粒表层温度的升温速率也越快,颗粒中心开始热解的时间也越短,颗粒中心温度达到600 ℃时所需的时间分别为410 s、570 s和660 s。

3 结论

本文使用数值计算的方法,对粒径为厘米级的污泥颗粒热解过程进行研究,在模拟与实验结果对比检验模型可用性的基础上,对含水污泥颗粒热解过程中的质量、温度变化规律,以及热解温度、颗粒粒径和颗粒含水率等影响因素进行了分析,结果表明:

1)含水污泥颗粒内的温度变化不同步,主要受其内部导热过程的影响,内部温升滞后于外部温升,影响污泥热解的完成时间;在1 000 ℃的热解温度下,半径10 mm、含水60 %的污泥颗粒完成热解的时间在10 min量级;颗粒进入热解环境后,质量变化速率迅速达到峰值,然后以类似抛物线的变化趋势逐渐降低,至热解完成,速率变为零。

2)热解温度越高、颗粒粒径越小、颗粒的初始含水量越低,越有利于缩短热解完成的时间,提高整体的热解效率,在实际的工程应用中,可通过调整这些参数设定进行合理的工艺设计。

在模型的建立过程中,对参数和物性的选取进行了简化,进一步研究中可在以下方面进行进一步的改进:①考虑热解过程中水分和挥发分释放时在颗粒内部的浓度分布及对固相的换热的影响;②提高污泥在不同状态下物性计算方法的准确性,如热容、导热系数等;③对非球形颗粒的热解进行预测。