基于阻力特性的风电机组齿轮传动误差可靠性分析

2020-11-18刘晓

刘晓

(中国石油大学胜利学院 机械与控制工程学院,东营 257061)

引言

目前人类的对环境的不良活动,不仅影响了人类日常生活,给地球带来了温室效应,改变了气候环境,而且使地球上能源不断枯竭,可利用资源也随之减少,煤、石油等不可再生能源的减少尤为突出[1]。而作为无污染可再生能源的风能,开始逐渐进入了世界各个国家的视线,世界各国也越来越重视风能的开发和利用。在齿轮传动装置的尺寸和质量受到严格标准规定的情况下,对风电机组齿轮传动的误差可靠性分析的研究,具有十分重要的现实意义[2]。

近几年来,学术界许多学者已经针对风电机组齿轮传动中误差参数展开了广泛研究,但由于研究起步比较晚,目前有关于这方面的文献仍然还不太全面[3]。而且对研究风电机组齿轮传动误差因素的相关文献中,齿轮制造产生的阻力,安装齿轮产生的阻力等阻力特性参数也往往被忽略掉。很少有文献能够提及这些阻力特性参数对于齿轮传动产生的影响,同时,也没有对这些阻力特性参数对齿轮传动的可靠性展开分析[4]。

基于以上分析,本文将阻力特性应用到风电机组齿轮传动误差可靠性分析中,来提高风电机组齿轮传动误差的可靠度。

1 风电机组齿轮传动误差可靠性分析方法设计

1.1 整定风电机组齿轮传动的动力学参数

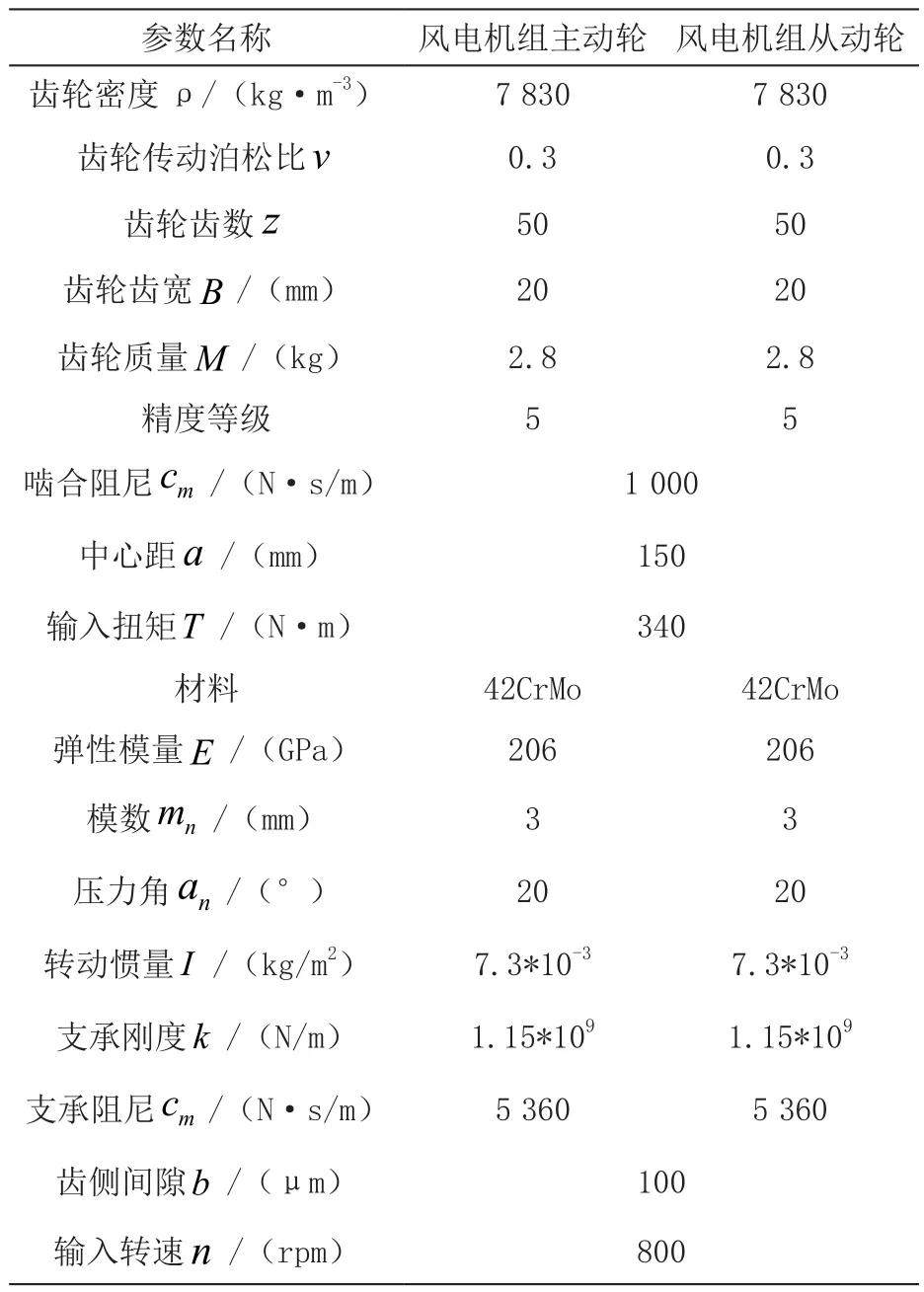

在分析风电机组齿轮传动误差的可靠性时,整定风电机组齿轮传动的动力学参数,可以为风电机组齿轮传动误差的计算提供理论基础,从而提高可靠性分析的精度。风电机组齿轮传动的动力学预估主要依赖于风电机组齿轮传动的动力学参数整定[5]。采用阻力特性将表1的风电机组齿轮传动的动力学参数进行整定。

风电机组齿轮静态传动误差中,随机性误差可以根据机械使用标准直接获取,但是确定齿轮传动的变形量和修行量就比较复杂,采用阻力特性来整定风电机组齿轮的变形量和修行量参数[6]。

对于风电机组齿轮传动的时变刚度曲线,采用式(1)的余弦函数来拟合计算:

式中:

km—风电机组齿轮传动的刚度均值;

kar—刚度第r阶分量的幅值;

—风电机组齿轮传动的啮合频率;

φmr—齿轮啮合刚度的第r阶分量相位。

在整定修行量方面,采用合理的策略整定风电机组齿轮传动的修行量,可以有效改善齿面之间的接触状态,从而抑制风电机组齿轮传动的噪声[7]。风电机组齿轮传动的齿面接触载荷通常会沿着传动方向均匀分布,但是风电机组齿轮在齿廓反向的传动载荷分布通常会存在突变现象。将阻力特性应用到风电机组齿轮传动修行量的整定策略为:修正风电机组齿轮的齿廓,齿轮传动方向不需要修形[8]。风电机组齿轮的齿廓修行量为:

式中:

Fm—风电机组齿轮的啮合力;

Cγ—在应用时通常取值为20 N/mm/μm。

表1 风电机组齿轮传动的动力学参数

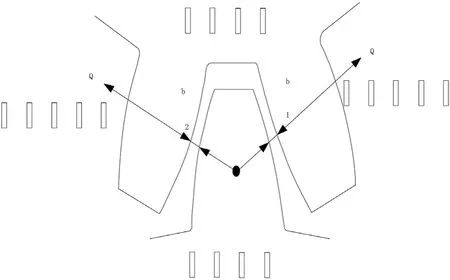

风电机组齿轮在传动过程中,由于零件安装误差、齿面磨损误差等因素的存在,导致风电机组齿轮在啮合时必定存在非线性的齿侧间隙[9]。齿轮齿侧间隙会使齿轮的接触状态发生变化,从而会使齿轮之间传动出现脱离现象,加大了风电机组齿轮传动的噪声。

图1 风电机组齿轮的齿侧间隙示意图

根据风电机组齿轮的使用规则,采用齿轮传动的位移来表示齿侧间隙的大小,风电机组齿轮的齿侧间隙示意图如图1所示。

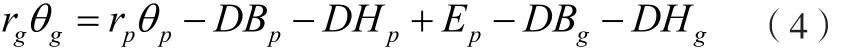

采用f()来表示风电机组齿侧间隙的变形量,其表达式为:

式中:

b—风电机组齿轮的半间隙。

在引入风电机组齿轮传动的动力学参数基础上,采用余弦函数拟合计算了齿轮传动的刚度均值,基于风电机组齿轮的齿侧间隙示意图,计算了风电机组齿轮的齿廓修行量,完成了风电机组齿轮传动的动力学参数整定。

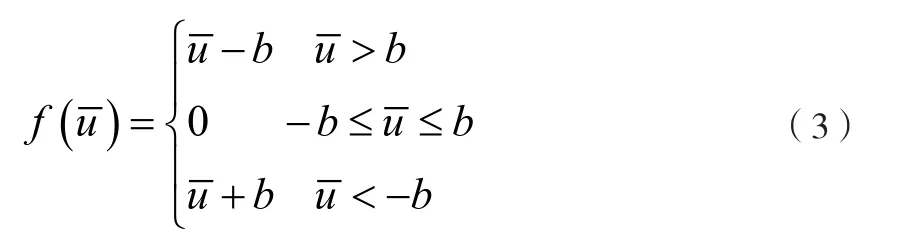

1.2 计算风电机组齿轮传动误差

为了便于风电机组齿轮传动误差来源时的线值使用,将阻力特性应用到风电机组齿轮啮合方向的位移分析中,来计算风电机组齿轮传动的误差值,从而提高可靠性分析的精度。如果风电机组齿轮的主动轮在Δt内转过θp,齿轮在啮合线上的位移为rpθp,那么可以计算出风电机组齿轮的从动轮在啮合线上的位移为:

式中:

p、g—主动轮和从动轮;

θ—扭矩角的线性位移;

r—风电机组齿轮的基圆半径;

DB—风电机组齿轮的齿弯变形量;

DH—齿面接触变形量;

E—风电机组齿轮的啮合误差。

通过计算风电机组齿轮的从动轮在啮合方向的位移,来计算风电机组齿轮的各项误差[10]。

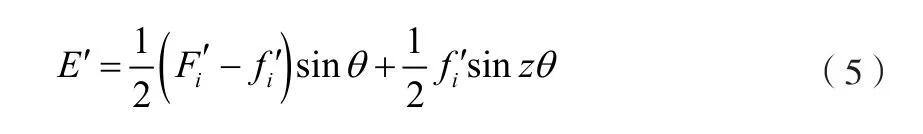

齿轮制造误差通常采用传动过程中的切向综合误差和单齿切向误差共同评定,风电机组齿轮传动的制造误差为:

式中:

—风电机组齿轮的制造误差;

—齿轮传动的切向综合误差;

—单齿切向误差;

θ—风电机组齿轮的相位角;

z—齿轮的齿数。

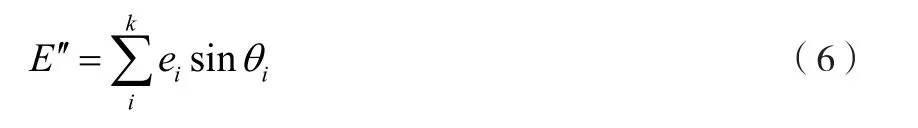

风电机组齿轮的装配误差是由齿侧间隙、传动公差以及轴承的经向跳动决定的[11],装配误差的计算公式为:

式中:

′—风电机组齿轮的装配误差;

e1—齿侧间隙;

e2—传动公差;

e3—轴承的经向跳动;

θi—齿侧间隙的相位角。

风电机组齿轮传动系统的传动轴与主轴承的刚度远远大于齿轮的整体刚度,风电机组齿轮的扭转变形是由轮齿的弯曲变形、齿间的接触面变形引起的[12]。风电机组齿轮的轮齿变形量通常采用扭转变形角来描述,考虑到风电机组齿轮的单、双齿在啮合过程中,时变啮合刚度会导致轮齿变形,因此引入了重合度系数εα,那么可以得到风电机组齿轮的扭转变形角的位移为:

式中:

Δyi—齿轮传动过程中的扭转变形量;

ke—轮齿扭转的啮合刚度值。

将阻力特性应用到风电机组齿轮啮合方向的位移分析中,通过计算风电机组齿轮的从动轮在啮合线上的位移,分别计算了齿轮的制造误差、装配误差和变形误差,完成了风电机组齿轮传动误差的计算[13];接下来通过风电机组齿轮传动误差的可靠性分析流程,来实现风电机组齿轮传动误差的可靠性分析。

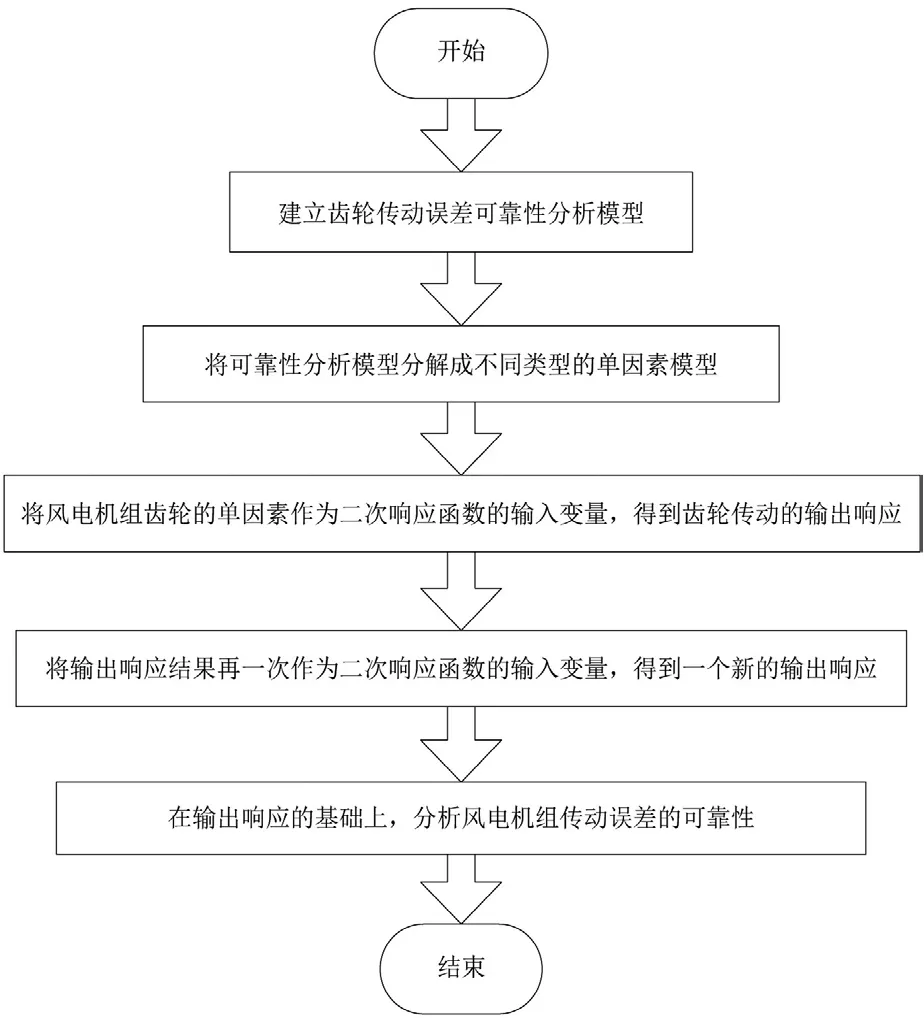

1.3 分析风电机组齿轮传动误差的可靠性

将阻力特性应用到风电机组齿轮传动误差的可靠性分析中,可以提高可靠性分析的精度。风电机组的方向机一般是由4个齿轮轴和3对齿轮组成[14],结合阻力特性得到风电机组齿轮传动误差的可靠性分析流程如图2所示。

图2 风电机组齿轮传动误差的可靠性分析流程

利用风电机组齿轮传动误差的可靠性分析流程,假设风电机组齿轮传动的误差为δ∑,用δ∑1表示齿轮传动的静态误差,δ∑2表示齿轮传动的动态误差,齿轮主动轴和驱动轴产生的变形误差分别为γ∑和χ∑,齿轮自身变形产生的传动误差用φ∑表示,每一个误差之间的关系为:

根据风电机组齿轮不同传动误差之间的关系,可以计算出风电机组齿轮传动误差的可靠度指标和可靠度为:

式中:

µ—均值函数;

DY—方差函数;

β—可靠性指标;

R—可靠度。

综上所述,在引入风电机组齿轮传动的动力学参数基础上,采用余弦函数拟合计算了齿轮传动的刚度均值,基于风电机组齿轮的齿侧间隙示意图,计算了风电机组齿轮的齿廓修行量,完成了风电机组齿轮传动的动力学参数整定;将阻力特性应用到风电机组齿轮啮合方向的位移分析中,通过计算风电机组齿轮的从动轮在啮合线上的位移,分别计算了齿轮的制造误差、装配误差和变形误差,完成了风电机组齿轮传动误差的计算;最后通过风电机组齿轮传动误差的可靠性分析流程,实现了风电机组齿轮传动误差的可靠性分析[15]。

2 仿真分析

2.1 实验环境

风电机组齿轮传动误差的可靠性分析是在高性能集群上实现的,仿真实验所采用的软硬件环境如下:

1)仿真系统采用高性能且搭载64位的处理器;

2)仿真系统的外部储存容量为4 TB;

3)采用Windows7操作系统;

4)仿真系统的内存总量为550 GB,仿真程序的计算内存为500 GB;

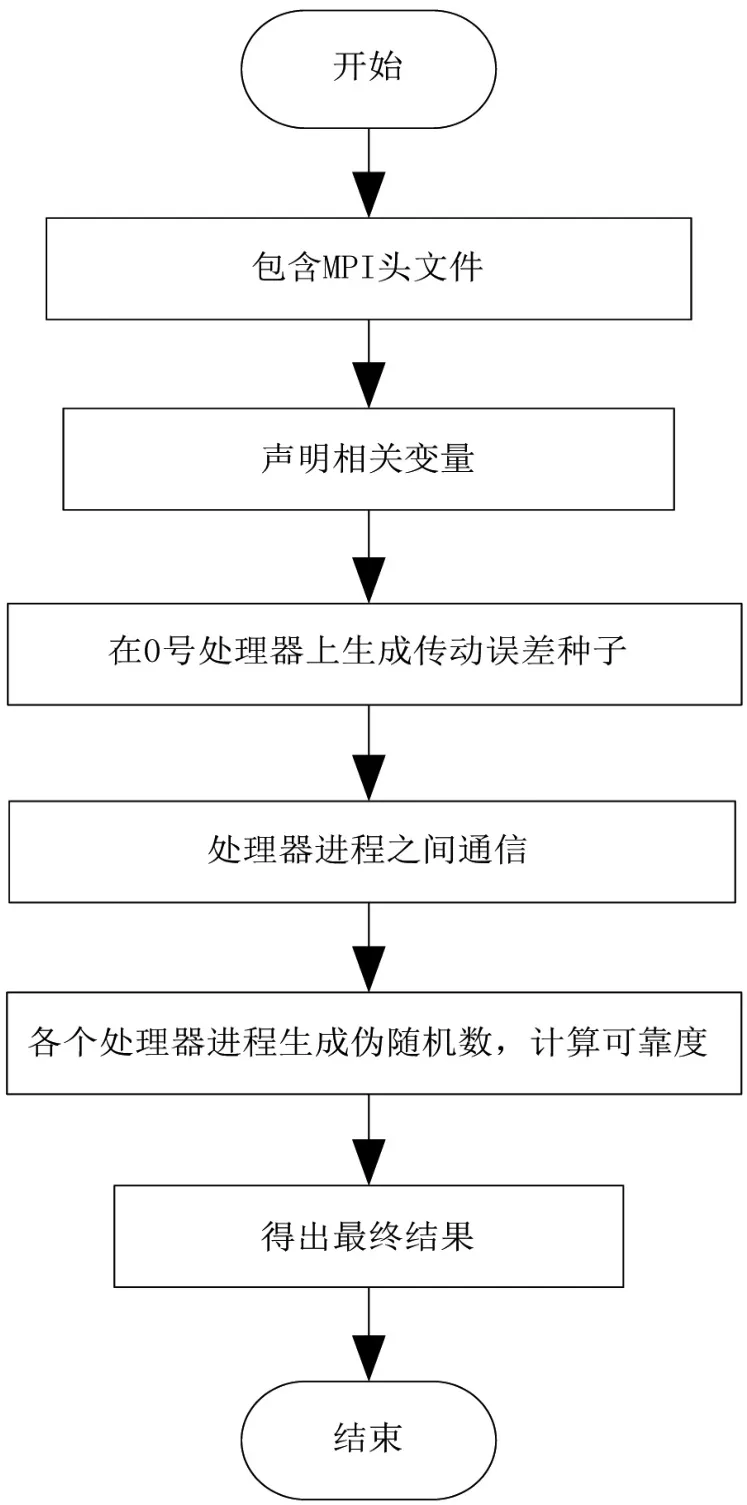

2.2 实验流程

实验过程中,首先建立一个hostfile文件,将仿真程序的首个节点设置为用户的登录节点,每一个节点包含12个处理器核心;然后在0号处理器上生成传动误差的种子,再将传动误差种子采用集群通信的方式传播给各个处理器,根据收到的传动误差种子生成伪随机数,对所有处理器的数据进行计算,得到风电机组齿轮传动误差可靠性分析的最终结果。实验流程如图3所示。

2.3 实验结论

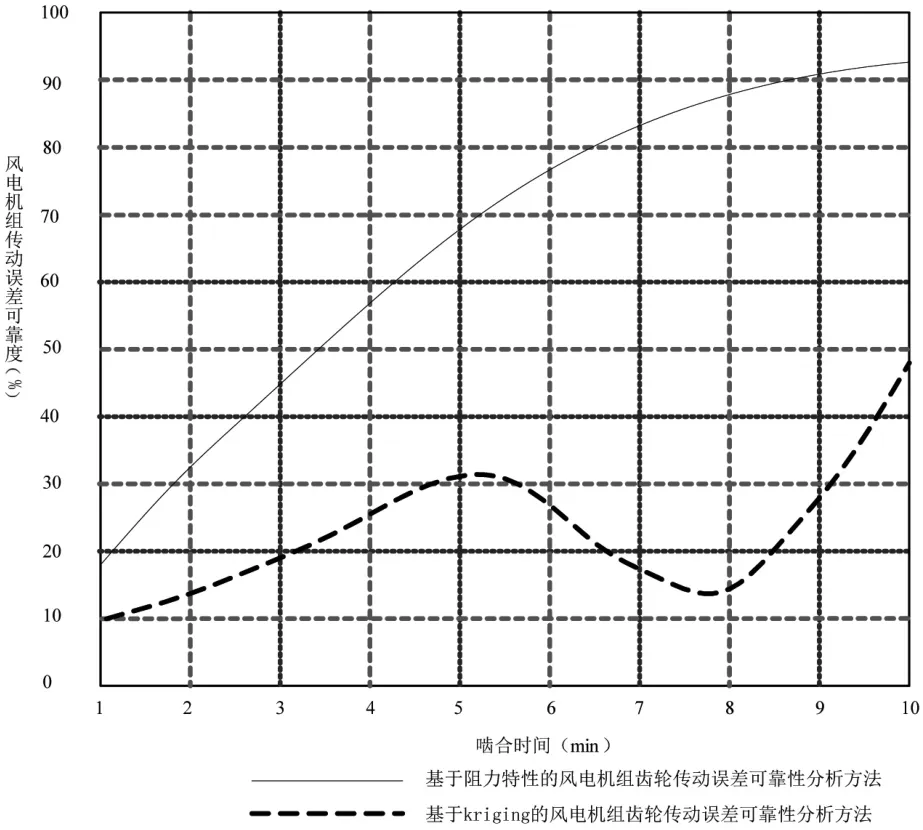

利用上述的实验流程,得到了风电机组传动误差可靠度对比结果,如图4所示。

从实验结果可以看出,采用基于kriging的风电机组齿轮传动误差可靠性分析方法,来分析风电机组齿轮传动误差的可靠度时,当齿轮啮合时间小于等于5 min时,齿轮传动误差的可靠度逐渐提高,但是随着啮合时间继续延长,风电机组齿轮传动误差的可靠度反而下降;而采用基于阻力特性的风电机组齿轮传动误差可靠性分析方法,来分析风电机组齿轮传动误差的可靠度时,随着齿轮啮合时间的延长,风电机组齿轮传动误差的可靠度越来越高,最高可靠度达到了91.8 %。因此可以得到基于阻力特性的风电机组齿轮传动误差可靠性分析方法可以提高齿轮传动误差的可靠度。

图3 实验流程图

图4 风电机组传动误差可靠度对比结果

3 结束语

本文提出了基于阻力特性的风电机组齿轮传动误差可靠性分析。在引入风电机组齿轮传动的动力学参数基础上,采用余弦函数拟合计算了齿轮传动的刚度均值,基于风电机组齿轮的齿侧间隙示意图,计算了风电机组齿轮的齿廓修行量,完成了风电机组齿轮传动的动力学参数整定;将阻力特性应用到风电机组齿轮啮合方向的位移分析中,通过计算风电机组齿轮的从动轮在啮合线上的位移,分别计算了齿轮的制造误差、装配误差和变形误差,完成了风电机组齿轮传动误差的计算;最后通过风电机组齿轮传动误差的可靠性分析流程,实现了风电机组齿轮传动误差的可靠性分析。实验结果表明,基于阻力特性的风电机组齿轮传动误差可靠性分析方法的齿轮传动误差可靠性分析性能好。