配网自动化设备腐蚀加速试验研究

2020-11-18史训涛柯清派黎智陈川揭敢新王俊

史训涛,柯清派,黎智,陈川,揭敢新,王俊

(1.南方电网科学研究院有限责任公司,广州 510080;2.中国电器科学研究院股份有限公司—工业产品环境适应性国家重点实验室,广州 510663)

引言

随着数字南网建设加快推进,如何保证电力系统末端的配电设备的可靠性尤其重要。配网自动化设备主要实现对配网设备的监控、保护、测量、控制及相关信号的远传,是配电网的大脑,因此配网自动化设备是影响供电可靠性的关键点,并且配网自动化是智能电网自动化建设水平的重要构成部分。

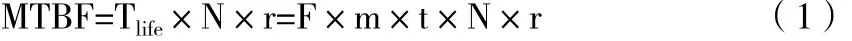

根据南方某省电力公司自动化装置维修统计(如图1),可知电源、控制、采集、通讯、信号开入开出还是极易损坏。

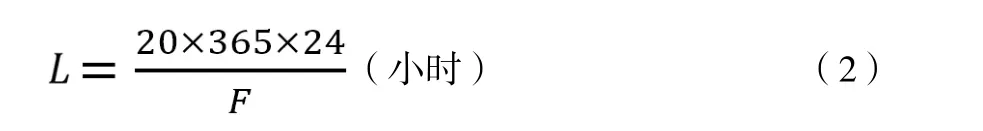

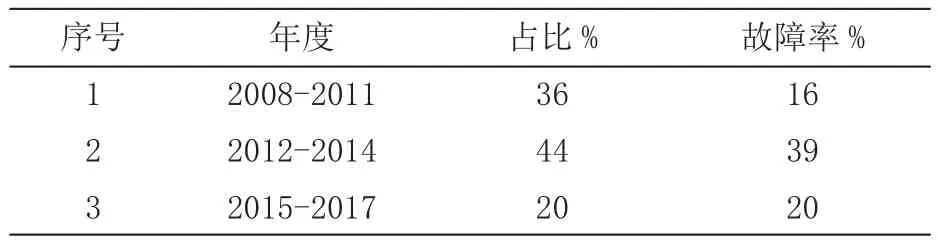

主网的自动化设备一般寿命为10~12年,由于受成本和重要度的影响,配网自动化设备寿命及可靠性较主网有一定差距,南方沿海某供电局2008~2017年(2018年统计)配电终端故障统计如表1所示。

由于配电自动化终端相对一次本体寿命较低,实际2011年前配电自动化终端大约50 %以上退出运行,因此故障率相对2012~2014年较低。相关标准和电网规范要求,配网设备应满足5~8年的稳定运行,但实际上2012~2014年的故障率较高,这从另外一方面验证当前产品的试验体系不满足南方沿海“三高”气候要求(高温、高湿、高盐),尤其是配网自动化设备中大量电子元件,在防护能力较弱的情况下极易在高温、高湿、高盐雾下出现的故障[1,2]。高温极易导致电子元件宕机,高温、高湿、高盐雾还容易导致装置密封失效,失效后极易导致内部电子元件腐蚀、短路等故障。

如何保证配网自动化设备在严酷的环境下的温度运行,是当前需要解决的核心问题。笔者总结多年配网故障分析处理经验,主要问题是当前配网自动化产品的验证试验标准不满足高温、高湿、高盐沿海气候情况,这导致广东大部分地区的配网自动化设备使用寿命大幅度低于产品设计寿命,因此有必要对这部分进行改进分析[3-5]。

1 配网自动化设备加速腐蚀试验

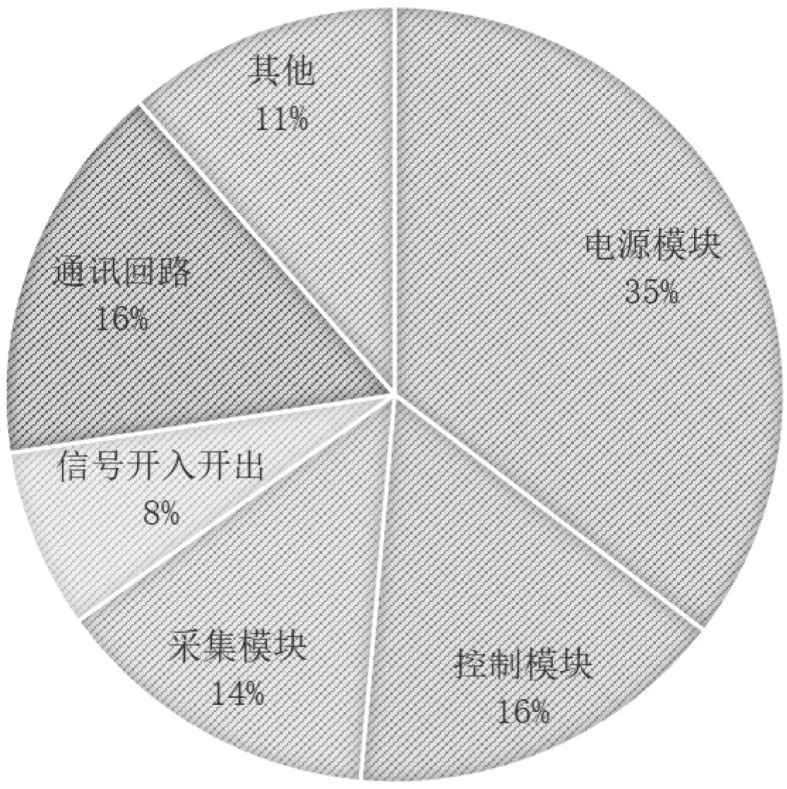

随着供电可靠性的提升,大部分一次设备寿命要求提升至20~40年,为实现一二次寿命匹配,可以按照20年使用寿命为配网自动化设备老化目标。依据Bellcore可靠性计算公式可知:

式中:

Tlife—运行时间;

N—失效台数;

r—置信度系数;

F—老化加速因子;

t—样机的老化时间。

本处采用2台不同形式的配网自动化设备进行老化加速试验,把N调整为产品出现的失效故障数。由Bellcore公式可知,核心是确定等效时间后的老化加速因子。本文预设平均寿命为20年,则:

本文结合常规试验与实际运行情况,确定老化加速相关的因子,并研究“三高”环境下配网自动化老化试验研究方向。

1.1 试验情况简述

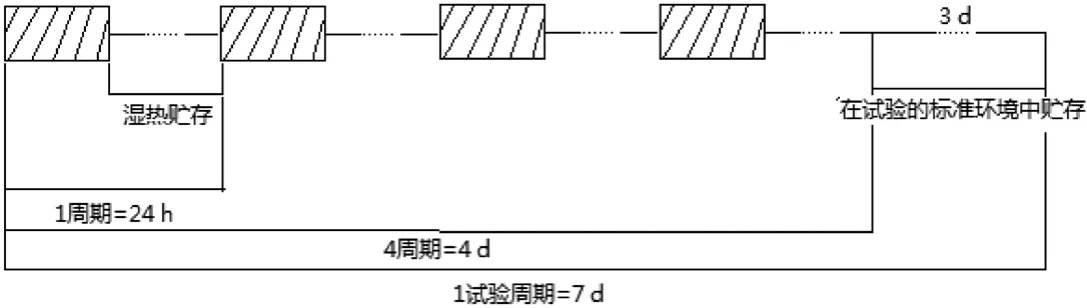

笔者按照GB/T 2423.18-2012环境试验,对配网自动化设备进行了整机加速腐蚀试验,试验按交变(氯化钠溶液)中严酷等级(5)进行四个试验循环,照严酷等级(5)进行了4个试验循环,其中一个循环包含4个盐雾喷雾周期,每个喷雾周期2 h(温度35 ℃),每个喷雾周期后为20 h的高湿热保持周期(温度40 ℃、相对湿度(93±3)%),然后在相对湿度80 %、温度30 ℃环境下保持3 d。FTU加速腐蚀试验如图2,一个试验周期示意图如图3所示。

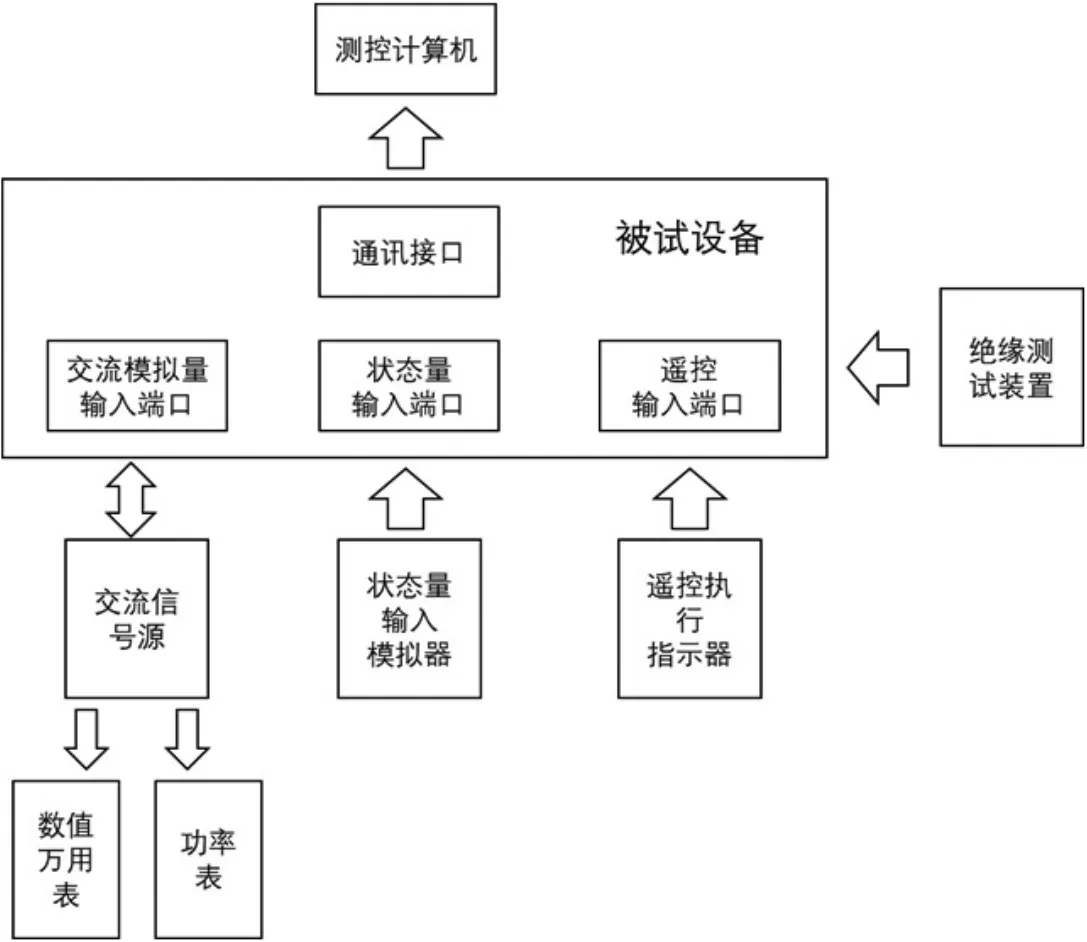

试验前按照DL/T 721-2013标准对样机进行检验,确保样机满足要求。每个试验周期后对样机的三遥、开入、开出、外观、指示灯等进行验测,如图4所示。

图1 南方某省电力公司自动化装置维修统计

表1 南方沿海某供电局2008-2017年配电终端故障统计

1.2 试验结果简述

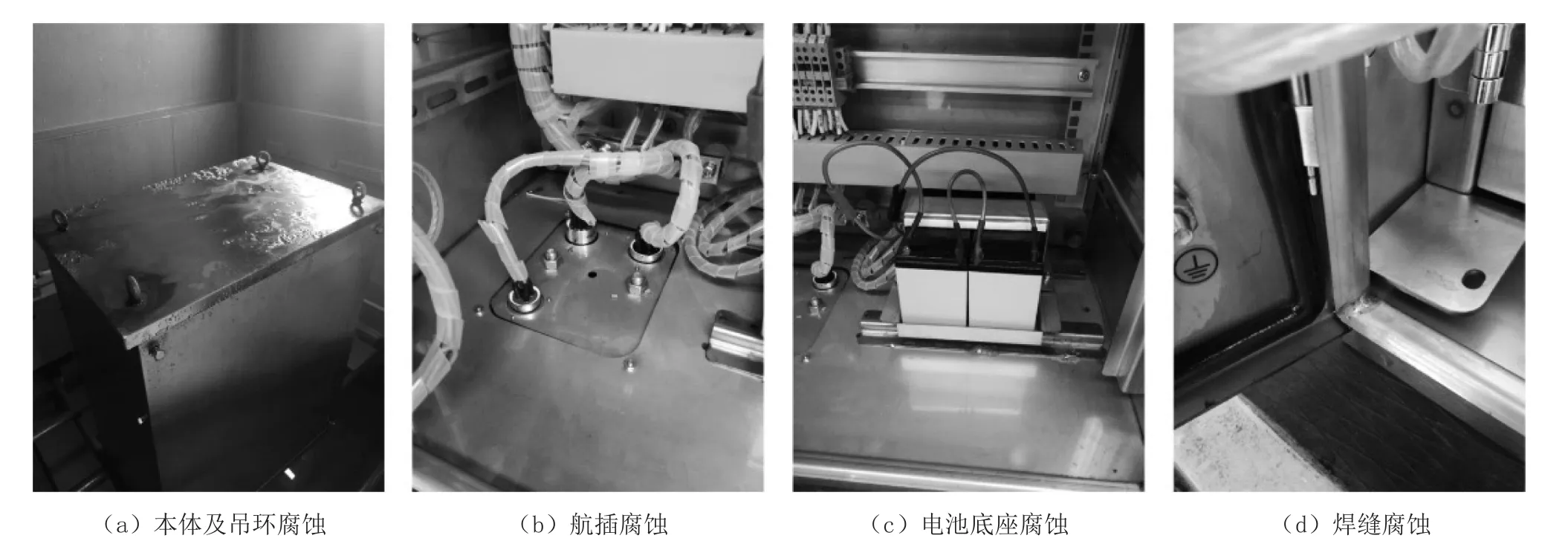

经过4个周期试验后,除本体金属部分有显著腐蚀外(本体腐蚀情况见图5),二次元件状态较为良好,PCB板表面状态良好,无明显凝露、锈蚀现象,其余量测试(包含绝缘)都满足标准要求,与试验前无明显偏差。

在FTU静置24 h后,接上配网开关试验台后,其指示灯、信号开入开出、三遥等功能工作正常,未出现失灵、短路现象。

图2 FTU加速腐蚀试验

1.3 试验结果分析

通过28天的试验循环,及测试结果发现,对配网自动化设备按常规进行加速腐蚀试验后,其试验结果与实际运行数据无法匹配,主要表现为只有金属有一定程度腐蚀,内部二次元件状态完好。

分别对温度、湿度及盐雾两个方面进行分析。

1)温度

图3 一个试验循环周期示意图

图4 试验后检测示意图

图5 本体腐蚀情况

电子器件腐蚀失效主要为其金属腐蚀,导致电子元件间短路、接触不良、短路等失效现象。电子器件材料主要为金、铜、铝及合金等。通常温度每升高10 ℃,化学反应加速2~3倍,在低于40 ℃时,电子元器件腐蚀速度较慢,这也说明本次试验温度较低,导致电子器件腐蚀不明显[6]。

根据阿伦尼乌斯老化机理可知,在设备运行的最大运行温度时,电子器件每增高10 ℃,其寿命减半。

结合腐蚀和电子元器件老化可知,正常盐雾试验的加速不明显,应提高试验温度及装置元器件的温度。

2)湿度及盐雾

在三高环境下,配网测控保护装置金属外壳在温度骤变时极易凝露,电缆口等处密封不良时,内部也极易凝露,凝露后在焊缝、表面处理件表面处理不良时极易发生腐蚀,并且在电子元器件表面容易发生短路事故[7,8]。

如果设备所处环境气体中含有较高浓度的盐雾时,该盐雾极易融入凝露中,形成盐溶液,此时金属极易发生腐蚀,主要是焊缝、金属过渡处(焊缝)等处腐蚀,焊缝处杂质较多、金属过渡处一般为多种金属,其腐蚀为不同金属在高浓度的盐溶液中发生电化学腐蚀,腐蚀原理如下:

阳极金属溶解:M+n·ne→M+n+ne

阴极氢离子还原反应:H++e→H H+H→H2

其中腐蚀后产物主要为氧化铁:

对国内海岛、典型工业城市气候进行研究,可以发现广州地区的NO2(0.036)、硫酸盐(0.033)、氨(0.029)浓度远大于盐(0.005 5)浓度,浓度单位为mg·100 cm-2d-1;只有在岛屿处盐浓度才会上升至0.556(万山岛)。NO2、硫酸盐、氨等酸性物质溶于水时,其腐蚀大大加速,这导致腐蚀加速老化试验与实际有较大差距。本次盐溶液酸碱度接近中性,导致其腐蚀相对较为缓慢。

配网自动化装置的实际运维统计数据显示,“三高”环境下带电运行的配网自动化装置的寿命远低于设计寿命。通过试验分析显示,主要由腐蚀、高温导致老化加速,其中腐蚀为微电池腐蚀及酸腐蚀。实际运行过程中,配网自动化装置自身通电,并且离高电压部分距离较近,这导致外壳有一定的感应电压,电子元器件表面也存在一定的电势差[9],在融溶的盐溶液、酸溶液中,金属及杂质在电势差下形成电解池,快速腐蚀,并且腐蚀达到一定时,容易在内部及电子元器件上发生短路事故。

当前配网自动化设备基本为全密封设备,在“三高”环境下,其外壳温度极易超过50 ℃,此时极大地加速了电子元器件的老化和电化学反应速度。

2 配网自动化设备加速腐蚀试验改进建议

通过本次腐蚀老化试验及机理分析可知,针对配网自动化设备的加速腐蚀试验应做一下优化调整。

1)在配置盐雾溶液时,应充分考虑设备使用地的大气环境条件,考虑实际情况下NO2、硫酸盐、氨的影响,采用醋酸盐雾试验,提高试验的严酷程度,尽可能反应真实情况,可以统计沿海5 km及化工1 km内的数据;

2)提高试验温度,加快腐蚀速度,提高对设备的考核的严酷度,可以按实际采集的三高环境下实际运行最高温度进行老化腐蚀试验;

3)改进腐蚀试验装置,配网自动化设备试验时,接入正常工作电压,模拟配网自动化装置的真实工作工况;

4)考虑到静电感应,试验时在配网自动化设备一定距离处,增加带电感应线圈,感应线圈电压可调;

5)研究不同酸性物质、盐粒等对腐蚀贡献度,制定不同污秽等级下,腐蚀加速试验溶液配比及浓度。

3 总结

当前“三高”环境下,配网自动化设备可靠性较低,主要因防护不足及表面处理工艺不良导致其快速失效,但目前腐蚀加速试验方法不能真实的验证设备的防护及抗腐蚀能力,这导致产品满足相关标准、规范要求,但实际寿命远低于设计寿命的现状,尤其在“三高”环境中。为响应数字南网建设并提升配电供电可靠性,迫切需要对现有耐候性加速试验方法及装置进行改进。因此本文对用现有试验标准对配网自动化设备进行试验,结合实际运行情况,对当前存在的试验结果与实际不匹配现状进行分析,并提出了后续改进方向和建议。