分线计量自动化数据的研究及应用

2020-11-17

中国石油新疆油田分公司风城油田作业区信息管理站

计量工作是油田生产的重要环节,生产管理人员根据各生产区块历史产量数据估算各区块产量趋势、劈分各区块生产系数,准确的分线计量数据是产量分配的重要依据[1-3]。传统计量工作中存在不同区块采出液混输、各计量仪表型号多、计量算法不统一等问题,导致分线计量数据误差较大,难以对精细化管理提供有效支持。同时,在计量数据管理过程中由于数据间没有统一的发布平台而一直采用分站管理模式,计量数据难以直观反映产量整体性变化趋势,不便于地质研究人员进行生产分析,没有发挥自动化数据的优势。

近年来风城油田作业区通过不断细化分线计量管理工作,从工艺上将各区块输液管线进行分离,每条分线加装流量计、含水仪及温、压变等仪表,实现采出液的流量、温度、压力计量以及含水的在线监测,确保各区块有分线,线线有计量,使之满足生产需要。在工艺改造的基础上,依托物联网工程打造的一体化信息平台,为分线计量数据深化应用提供基础。利用自动化采集数据,统一分线算法,开发计产报表,实现分线计量数据的准确性、稳定性和一致性,为作业区采油站产量考核提供有力的数据支持,为科学生产指导提供准确、便捷的决策依据。

1 存在的问题

(1)算法不完善。自动化仪表设备采集的实时数据,只能动态监测每个时刻管线中液体的流量、含水等数据,无法反映出一段时间内分线整体的平均流量及含水情况,需要结合实际生产状况设计出反映分线计量整体情况的算法。

(2)异常0值。通过长期分析研究分线计量相关数据,发现存在这种现象,稀油区块采出液中含大量天然气,稠油在采出过程中携带了大量预热地层的蒸汽和伴生气,在进入管线计量前为了分离出其中的气(汽),采出液先要进入分离器进行气(汽)液分离后再进行计量,由于分离器处理工艺来液先在分离器中蓄液后再进入分线进行计量,在蓄液时管线中没有介质通过,导致计量数据中出现大量0值,直接影响数据平均值。

(3)仪表计量准确度。管线流量计分为质量和楔形两种,质量流量计准确度为0.1 级,楔形流量计准确度为1.0 级,流量计受采出液物性和状态影响较大,需要通过实验数据比对选择合适的流量计进行液量计量[4]。

(4)信号传输方式不统一。含水仪传输信号分脉冲信号和电流信号两种,采用不同传输信号的仪表会产生较大的数据偏差,需要通过对比实验选择误差小、信号稳定的含水仪进行统一的数据传输,降低各分线间的数据偏差,保障数据接入的标准化。

(5)信号干扰。管线上的压变仪、温变仪、含水仪等计量仪表设备主要通过4~20 mA电流信号将数据发送至数据采集AI 模块,数据在采集与传输过程中存在接线不规范、线路老化等问题,导致个别信号在传输过程中出现信号干扰的现象,数据没有准确反映真实数据,出现数据波动范围过大或过小的现象,需要通过现场测试找出问题线路,并进行人工干预[5-6]。

(6)网络通信故障。计量仪表设备通过485通信协议将数据发送至485 通信模块,经OPC(OLE for Process Control)协议传送至其它自动化系统的数据库,但由于OPC 通信软件卡死而导致数据无法正常上传的现象也屡见不鲜。为了解决此类问题造成的数据连续性中断事件,需要在本地开发数据快照功能,将数据保存在本地,通过上位监控系统一键补录功能,实现本地数据的快速恢复,让分线计量数据不缺失。

(7)采出液密度动态调整不及时。油量=液量× (1-含水率÷100) ×密度,其中密度值无法通过现有仪表进行监测,采用人工定期化验的方式获取。如果密度发生变更需要在自控系统后台进行更新,没有相应的输入界面,需要专业人员修改,操作复杂且滞后,需要开发相应的录入功能,将获取的密度值在界面输入后,后台直接计算原油质量。

(8)手抄式简单报表无法满足用户需求。采用人工录入数据的方式生成的excel 报表,员工工作强度大、出错率高,且无法满足不同用户群对数据分析的需求,通过物联网数据管理平台进行分线计量数据管理和报表动态发布,可以提高报表生成效率。

2 解决方法

为了最大程度消除分线计量中存在的各类问题,首先将问题分类,一类是通过软件系统完善可以解决的问题,另一类是通过硬件改造可以解决的问题。其次,在解决问题的顺序上也应该优先选择解决硬件问题,再选择解决软件问题。硬件问题包括:仪表准确度、信号干扰、信号传输。软件问题包括:算法完善、去除无效0 值、报表数据补录、密度动态调整。大部分硬件问题可以采用同一分线,并联不同仪表,通过数据对比的方式选择准确度、传输方式更匹配现场的仪表和设备。信号干扰问题可以通过测试现场仪表输出信号,判断信号是否被干扰,若被干扰可通过标准化接线来解决。通过这些方法可以解决分线计量管理中大部分硬件问题,下面将重点介绍在软件问题解决过程中获得的一些经验。

(1)应用平均数据代替瞬时数据。对比平均数据与瞬时数据在固定时间段数据的准确性,选择误差更小、更具代表性的数据作为分线计量采集数据。

(2)异常0值的去除。采用计数法计算每小时产生的0值数量,在加权平均时去除异常0值。

(3)数据快速补录。在DCS(集散控制系统)上安装本地库,用于存储本地每小时分线数据,在SCADA(数据采集与监视控制系统)系统上应用VBA技术开发一键补录功能,可实现本地数据库指定时间数据读取,将读取的数据通过数据通信技术写入报表发布数据库,实现数据的异地备份,快速补录。

(4)密度的动态调整。在DCS系统上制作密度录入功能,系统可自动根据最新录入数据计算采出液中原油质量。

(5)数据异常的报警功能开发。在SCADA 系统中开发0值、空值报警程序,实现分线数据的异常报警,指导技术人员及时发现问题,避免因数据缺失或异常导致的计量数据不准问题。

(6)综合报表开发。报表是反映分线计量情况最有效的途径,也是各采油厂在油田生产中不可或缺的一环,简单的报表无法真实反映生产情况,为了提高数据应用管理水平,需要开发服务于不同用户对象的分线计量报表。

3 应用

3.1 加权平均算法

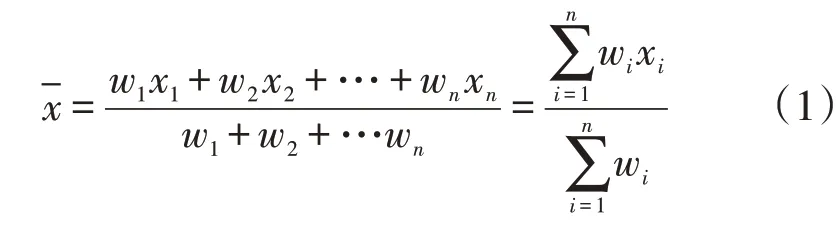

为了反映分线计量整体性趋势时,采用加权平均算法简单易用、操作性强,具体算法如下:

(1)平均流量的算法。读取1 h 内的实时数据和作为被除数,1 h内程序执行频率计算出1 h内采集数据数量作为除数,计算得出瞬时流量、累计流量1 h的加权平均值。

(2)平均含水的算法。以x作为实时含水,w作为实时流量,得到平均含水公式,即

3.2 应用计数模块去除异常0值

一般在应用加权平均法计算每小时分线的流量、含水等数据时,除数一般为程序在指定时间内的执行次数,即除数=总时长÷程序执行周期,这种算法的特点是当数值连续,且不为0时,则平均值更接近真实值,一旦被除数中混入很多异常0值,则平均值会小于真实值,产生分线计量数据虚低的现象。为了解决这个问题,在原有加权平均算法基础上应用求和模块和比较模块,统计每小时出现0值的次数,用统计出来的次数修正除数。

以平均含水公式(1)为例:

其中原始除数为w1+w2+…wn=总时长÷程序执行周期=1 h÷1 s=3 600;修正除数a=3 600-每小时出现0 值次数;修正后的平均含水值为。

3.3 数据一键补录功能开发

在DCS 服务器上安装OPC2DB 软件和Mysql 数据库,通过OPC2DB读取DCS中分线计量数据,将数据存入Mysql 数据库中,互相通信的数据库中表的结构一致[7-8]。在SCADA 系统客户端安装Navicat数据库管理软件,通过配置ODBC(开放数据库互连)访问数据库中的数据,在SCADA 客户端应用VBA(Visual Basic for Applications)技术开发两个显示区域,一个区域显示要补录的Oracle数据库中的数据,另一个区域显示本地Mysql 数据库中存储的数据,通过对比数据记录时间,查找出缺失的数据记录,把缺失的数据记录写入Oracle 数据库中,具体功能实现方法见图1。

3.4 化验密度数据的动态写入

图1 分线数据一键补录功能实现原理Fig.1 Realization principle of branch data one-key make-up function

平均油量的质量算法是质量=密度×体积,其中密度一般采用标密数据。由于采出液物性复杂,暂时没有特别准确的密度在线监测仪表适用,密度数据通过人工定期取样化验的方式获取。为了能让密度数据第一时间参与油量的计算,在DCS系统界面开发密度输入功能,通过模拟量写入标签采集密度数据后,平均油量的程序计算中密度值采用该点作为输入值参与计算,直到新值输入,由新值继续参与计算,保障密度数据始终是最新的化验数据。

3.5 异常数据报警

由于分线计量数据主要用于生产管理,对实时性要求并不高,且一般问题多集中于数据传输的最末端,为了减少数据传输末端出现分线计量数据死值、空值及0 值的情况,在SCADA 系统中设置相应报警,及时掌握数据异常情况。通过在SCADA系统的PDB 程序数据库过程数据库点表中添加报警标签,将每一分钟的分线流量对比值赋予报警标签,当值为0 时,代表分线数据为死值或0 值,触发报警,当分线瞬时流量为空时,触发空值报警,最终在SCADA系统界面显示报警提示。

3.6 分线计量报表

结合生产实际,开发分线动态计产、分站计产、综合计产报表,便于地质技术人员查询和分析,通过报表数据可以及时发现产量的增减情况和异常变化,做到查找问题有的放矢[9-10]。

(1)分线动态报表。每小时发布一条数据,包含了压力、温度、含水、瞬时流量、累计流量、小时油量等采集点。平均瞬时流量、含水率是1 h(3 600 s)的平均值,通过加权平均,更贴近生产实际,一般用于采油站和处理站技术人员查询数据。

(2)分站计产报表。属于日报表,日报结算时间是早8 点对次日8 点,根据分线动态报表自动统计各采油站的日产量。主要用户是采油站、处理站、相关技术部门和作业区领导。

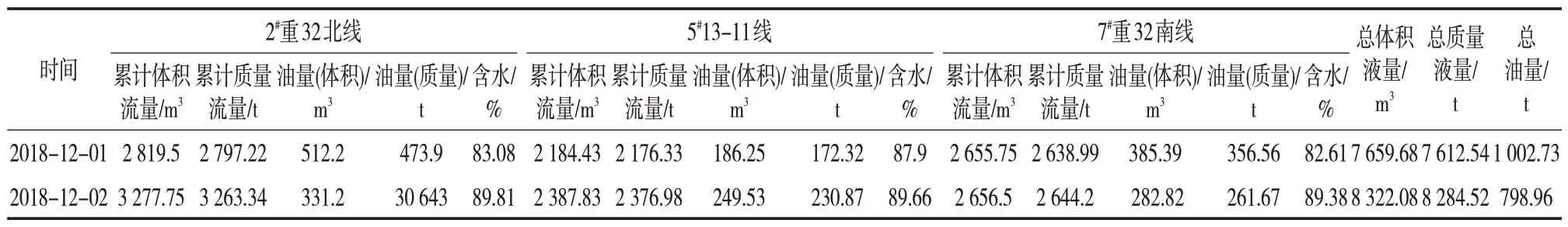

(3)分线综合报表。包含所有分线的液量油量情况,每天13:00 生成,数据推送至其它分析应用平台,是采油厂每日生产总况的基本数据。表1为风城一站各线计量日报情况。

3.7 应用效果

改变传统产量分配模式,通过建立分线产量计算模型,实现了各分线监测数据的自动采集和统计。每月对“分线液量-大罐液量”、“分线油量-盘库油量”、“分线计量-配产数据”进行跟踪比对,通过对比,两者趋势一致。

表1 分线计量综合日报Tab.1 Branch measurement comprehensive daily report

应用分线计算数据取消了原有的配产算法,统一使用分站计产报表数据进行产量劈分,充分利用自动化采集数据,得到符合生产实际的计量数据,真实反映各区块生产情况,为产量分配、生产决策提供依据。

4 结束语

风城油田作业区以提高采油厂分线计量工作的管理水平为切入点,深入分析近几年开展分线计量工作中遇到的常见问题,并提出相应的处理措施,将其总结为生产经验进行分享,为其他采油厂处理分线计量问题、提高分线计量管理水平具有一定的借鉴和指导意义。