致密气压裂返排液处理回用技术现场应用研究

2020-11-17赵俊王景孙泽宁祁健王鹏汤天磊

赵俊 王景 孙泽宁 祁健 王鹏 汤天磊

1中联煤层气有限责任公司

2中海油能源发展有限公司

3中国石油华北油田公司第四采油厂

压裂改造是提高致密气采收率的主要手段,在压裂作业过程中产生大量的压裂返排液[1],按照国家《环境保护法》及地方相关环保规定,这种高黏度、高COD 的重污染废水必须进行有效处置,使其得到资源化利用(回用)或零排放无害化处理[2~3]。综合考虑现场施工用水资源紧缺、无害化处理成本高等因素,返排液的资源化利用成为优先选择的思路[4]。目前,压裂返排液在处理后主要用于配制压裂施工中消耗量不大的前置液,而作为使用量最大的携砂液的规模化应用案例很少[5~6],存在的主要问题是交联液携砂性能差、支撑剂沉降速度快,以及抗温、抗剪切性能达不到施工要求。结合山西临兴区块的实际工况,在调研压裂液返排液回用处理技术的基础上,开展压裂返排液处理后复配压裂液的现场应用试验,返排液处理后复配的压裂液达到压裂施工中的携砂液性能要求,从而最大程度地提高返排液的回用比例,为致密气开发过程中的环境保护、水资源利用提供了很好的技术保障。

1 压裂返排液处理技术

1.1 压裂返排液处理工艺流程

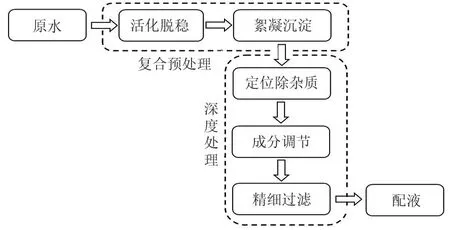

以山西致密气压裂返排液为原料,按照图1所示的工艺流程,通过活化脱稳、絮凝沉淀、定位除杂质、成分调节、精细过滤等过程对LX 区块致密气压裂返排液进行处理,使处理后的出水水质满足回用配制压裂液的要求。

图1 致密气压裂返排液处理工艺流程Fig.1 Treatment process flow of fracturing backflow from tight gas reservior

(1)活化脱稳。涉及的主体设备为直喷式除油泥一体机。其原理主要是充分利用压裂返排液中存在的大量表面活性剂,在剪切泵的作用下,空气被高速剪切后迅速分散到返排液中形成微小的气泡,返排液中的浮油、胶体杂质及部分悬浮物附着在气泡表面,随气泡一起从返排液中分离出来,最终达到返排液除油、除泥的效果。

采用直喷式除油泥一体机去除返排液中夹带的大部分悬浮物及浮油、乳化油等。此处理工段去除返排液中的油、砂,确保后续处理设备的正常运行。经除油、除砂后的压裂返排液仍处于一个十分稳定的胶体体系状态,该体系为后续的深度处理带来困难,使得人为加入的化学药剂不能很好地分散,原有的细小悬浮物则不能很好地团聚。因此,瓜尔胶活化脱稳这一工序的主要作用就是通过物理化学等手段,打破原来十分稳定的胶体体系,实现快速破胶,并将返排液中的油、悬浮物、瓜尔胶破胶产物等杂质进一步地去除。

(2)絮凝沉淀。涉及的主体设备为污泥缓冲罐、污泥处理装置。返排液经活化脱稳后黏度迅速降低,易于絮凝沉淀,加入絮凝剂后快速分层,上清液进入下道工序,底层浓缩液进入污泥缓冲罐,经污泥处理装置处理后装袋堆放。

(3)定位除杂质与成分调节。涉及的主体设备为多功能水质净化一体机。其原理是充分利用返排液中大量存在的氯离子,通过电磁激发作用形成游离氯,使返排液中的非稳定态物质在游离氯的存在下发生氧化还原反应,达到最终去除效果。

经絮凝沉淀后的上清液自流进入多功能水质净化一体机,对返排液中影响二次配液的非稳定态物质通过氧化还原反应去除,处理过程无需额外投加氧化剂。还需对水质进行调节,保证各理化指标达到二次配液用水要求,包括对返排液的pH 值及氧化还原电位等进行调节。

(4)精细过滤。主要采用多介质过滤器,进一步降低返排液中的悬浮物含量,处理出水合格后,泵入清水罐备用。

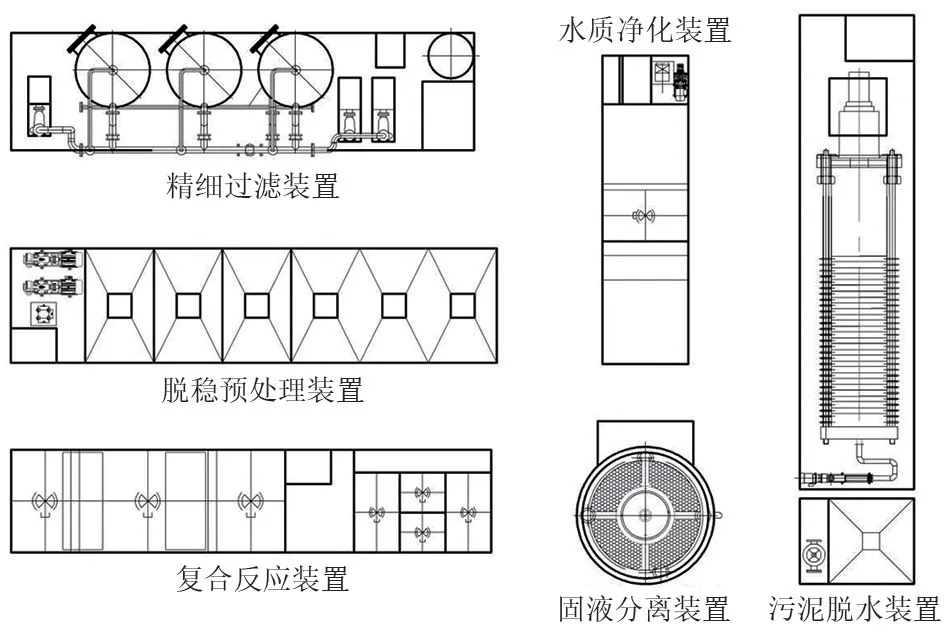

1.2 处理设备现场布置

返排液处理现场位于山西省吕梁市,属于中海油中联的作业区块,于2019 年7 月开始生产运行。现场设备、设施主要包括:成套返排液橇装处理装置(处理能力:30 m3/h,自带发电机)、原水罐(1 000 m3,软体罐)、清水罐(500 m3,软体罐)、污泥缓冲罐(50 m3,防腐铁罐)、活动板房等设施。现场处理设备平面布置如图2所示。

图2 现场处理设备平面布置图Fig.2 Plan layout of on-site processing equipment

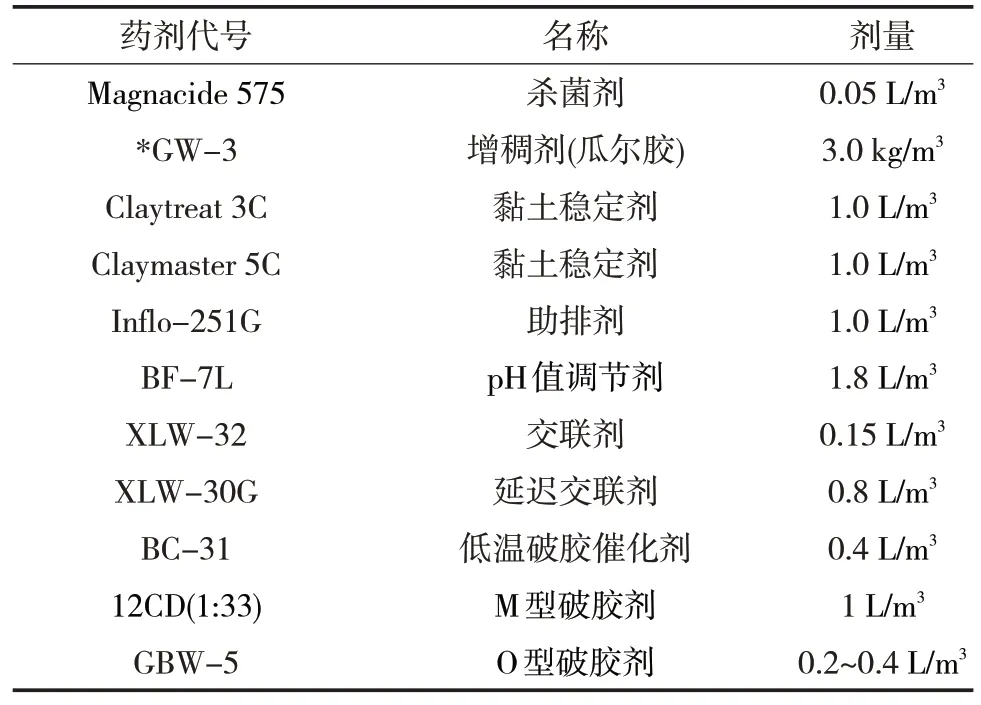

1.3 压裂体系

本文研究的LX 区块致密气压裂返排液属于水基胍胶压裂液体系,主要组成包括增稠剂、黏土稳定剂、助排剂、pH 调节剂、交联剂等,其配方如表1所示。

表1 压裂液体系配方Tab.1 Fracturing fluid system formula

从以上数据可以看出,水基胍胶压裂液体系添加剂种类较多、成分复杂,返排液处理难度较大。

1.4 进水水质参数

对LX 区块多个井场的返排液进行取样、分析化验,其水样的主要水质指标如表2所示。

2 现场处理及应用评价

2.1 处理后水质指标

为了实现返排液的重复再利用,山西LX 区块致密气返排液处理后需达到表3列出的回用复配压裂液水质指标要求。

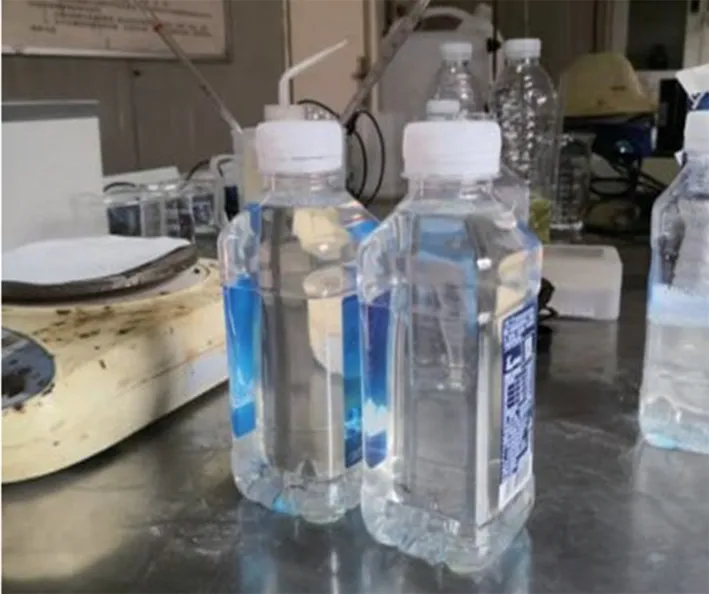

对照业主对返排液出水的水质要求,压裂返排液采用活化脱稳、絮凝沉淀、定位除杂质、精细过滤等工序进行处理后,进水浑浊发黄,出水水质清澈透明(图3、图4)。处理完成后,对处理后的水质进行实验室评价和送样检测。检测后出水水质指标满足表3 的水质要求,并可达到SY/T 5107—2016《水基压裂液性能评价方法》[7]的水质要求。

图3 现场返排液Fig.3 Field flowback fluid

图4 现场处理出水Fig.4 Field treatment outlet water

2.2 重复配液评价实验

按照水基胍胶压裂液体系配方,采用处理后的返排液进行重复配液评价实验(100%返排液重复配液),对重复配制的基液和压裂液进行评价,主要包括基液黏度、交联时间、流变性能(抗温、抗剪切性能)、静态滤失性、破胶时间及破胶黏度等指标,重复配制压裂液性能评价结果如表4所示。

返排液出水重复配液时,与配液体系配伍性良好,压裂液各项性能评价指标合格,无沉淀、异味和杂质,实验室内进行的压裂液性能评价指标满足压裂需求。

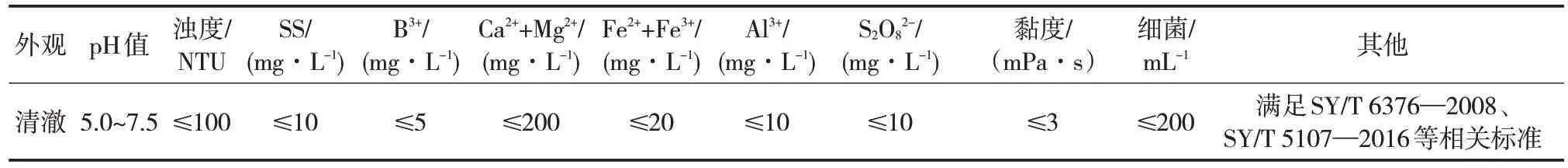

表2 现场进水水质指标Tab.2 Inlet water quality indicators

表3 致密气返排液回用复配压裂液水质指标Tab.3 Water quality indicators for re-used compound fracturing fluid from tight gas reservior

表4 复配压裂液性能评价结果Tab.4 Performance evaluation result of compound fracturing fluid

2.3 压裂施工现场应用

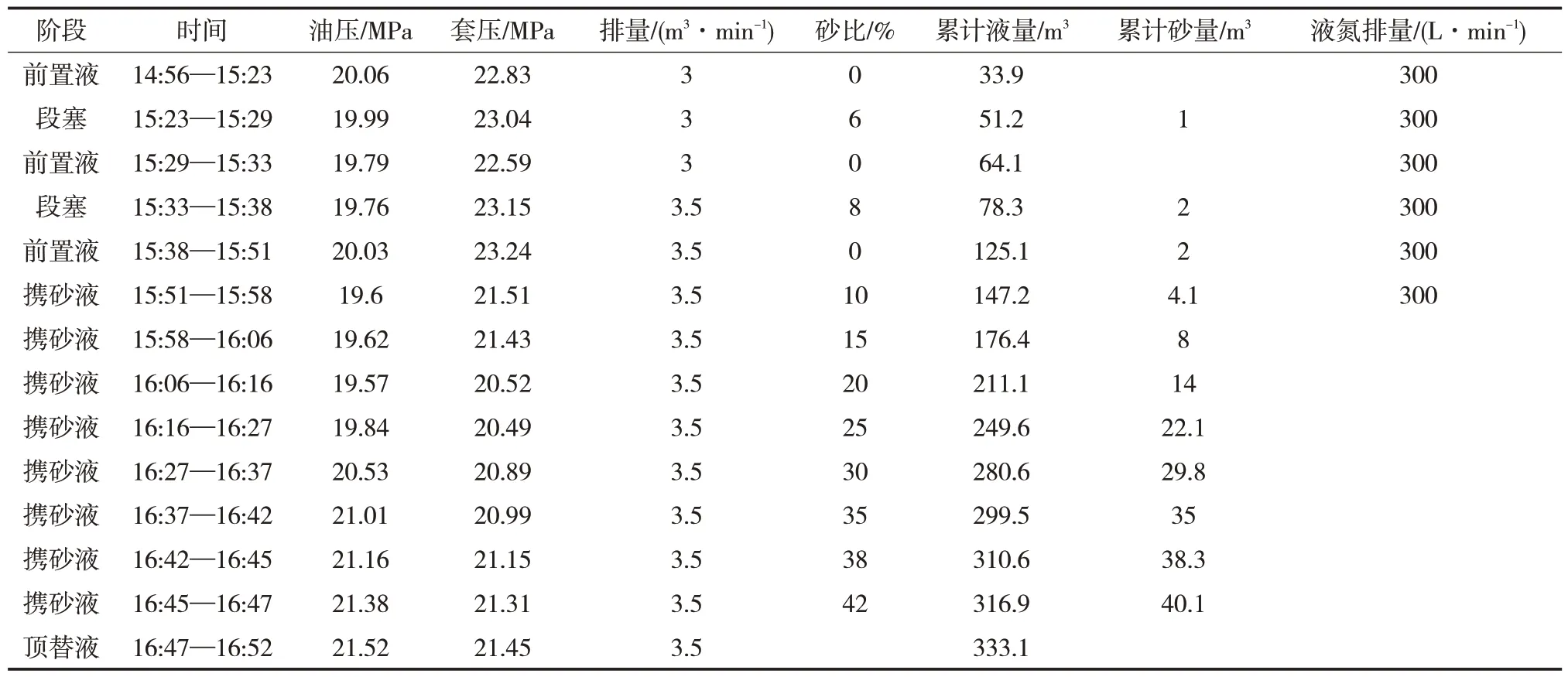

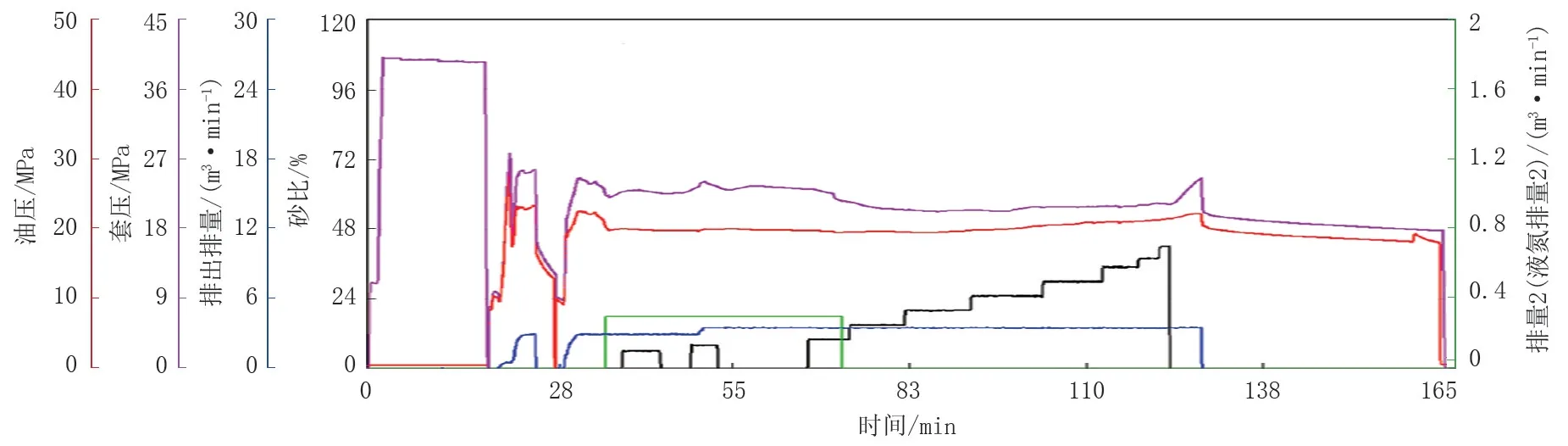

采用本套橇装设备及处理工艺在现场处理返排液500 m3,在出水水质指标检测合格及实验室内的重复配液评价实验合格后进行压裂施工现场的应用评价。结合压裂施工作业任务安排,对业主、压裂作业队伍等多方协调后,现场应用评价的井选定为LX-160-2D 井。本次压裂作业的压裂液主要包括前置液、携砂液等,全部采用返排液处理后出水配制,配制总用量350 m3,实际使用量333 m3。压裂应用现场LX-160-2D 井压裂施工参数、施工记录及压裂施工曲线图见表5、表6及图5。

从上述图表可看出,LX-160-2D 井压裂施工作业压力平稳,携砂顺畅,前置液、携砂液实际注入量与设计偏差不大,采用处理后的返排液重新配制的压裂液进行的压裂施工作业顺利完成。对图表进行分析,可以判断返排液重新配液后的基液黏度、交联时间、流变性能、携砂性能、破胶性能等压裂液性能指标均合格。

2.4 经济效益分析

通过此次现场应用试验,致密气压裂返排液按照图1 所示的工艺流程进行处理后,可达到100%重复利用率,实现100%配液。压裂返排液的回收再利用,除解决目前日益严峻的环保压力外,更重要的意义在于水资源的循环使用。山西现场压裂液用清水价格是50 元/m3,将返排液处理后重复配制压裂液,将大大减少现场清水的使用量。据测算,采用返排液处理后重复配制压裂液,1 m3压裂液的配制成本可降低80~150元,1口定向井压裂单井可节省5万元,水平井单井节省15万元,400口井可累计节省资金2 000万元以上,经济效益可观。

表5 LX-160-2D井压裂施工参数Tab.5 Fracturing construction parameter of LX-160-2D Well

表6 LX-160-2D井压裂施工记录Tab.5 Fracturing record of LX-160-2D Well

图5 LX-160-2D井压裂施工曲线Fig.5 Fracturing construction curve of LX-160-2D Well

3 结论

本文研究的返排液来自于山西LX 区块致密水基胍胶压裂液体系,成分复杂,处理难度大[8~9]。采用活化脱稳、絮凝沉淀、定位除杂质、精细过滤等工序处理后出水水质清澈,各项水质指标符合业主的要求。

对处理后的出水进行实验室重复配液评价实验和压裂施工作业现场应用评价,返排液重新配制的压裂液基液黏度、交联时间、流变性能、携砂性能、破胶性能等主要压裂液性能指标合格。

山西LX 区块致密气压裂液返排液回用技术的成功应用,实现了水资源的循环利用,减少了压裂作业所用的清水量,降低了作业成本,在致密气开发过程中创造了良好的环境效益和经济效益。