基于内循环预热器的超低挥发分碳基燃料预热燃烧试验

2020-11-17宋文浩李诗媛欧阳子区刘敬樟

宋文浩,李诗媛,3,欧阳子区*,刘敬樟

(1.中国科学院工程热物理研究所,北京100190;2.中国科学院大学,北京100049;3.中国科学院洁净能源创新研究院,辽宁 大连116023)

0 引言

低阶煤占据我国煤炭探明储量的55%以上[1]。低阶煤分质分级、梯级利用是我国煤炭清洁高效利用的战略方向,其主要龙头技术是热解和气化[2−3]。热解是指煤炭通过脱碳和加氢,直接或间接转化成液体燃料的工艺;气化制气是指煤炭与气化剂反应生成煤气和合成气的工艺[4−5]。在煤热解和气化过程中会产生细粉半焦和残炭,其产量巨大,碳的质量分数高,通常可作为高品位洁净燃料燃烧发电。这类燃料挥发分一般低于10%,统称为超低挥发分碳基燃料。这类燃料在普通煤粉锅炉的燃烧方式下,存在着火稳燃困难、燃烧效率低、NOx排放量高、低负荷下燃烧稳定性差等问题[6−8]。目前这些问题已经成为低阶煤产业化应用的关键技术瓶颈,亟待解决。

文献[9]提出了一种利用循环流化床预热煤粉的新方法。在该技术中,煤粉在循环流化床中以较低过量空气系数通过部分燃烧放出热量将自身加热到较高温度,产生的高温气固燃料进入到燃烧室中通过分级配风进行燃烧。大量试验研究已经验证了煤粉预热燃烧技术的可行性,并且燃烧效率高,NOx排放量低[10−13]。在现有预热燃烧工艺的基础上,本文提出了一种适合细粉半焦和残炭稳定预热的内循环预热器,其结构特点是分离器和返料阀内置于提升管。相比于循环流化床,内循环预热器优势在于结构紧凑,取消了常规的回路密封阀,运行过程中不再需要调节返料风。目前,内置式分离器结构已经应用于石油催化裂化工艺中[14−15],但在煤燃烧领域还鲜有报道。如果能够将内循环预热器应用到现有煤粉锅炉上,实现超低挥发分碳基燃料清洁高效利用,将具有较高的工程应用价值。

目前内循环预热器的可行性和稳定性尚未得到验证,相关的气固流动特性和化学反应特性尚不清楚。本文首先通过冷态试验探索内循环预热器的运行特性,并且在2 MW 内循环预热燃烧中试平台研究了超低挥发分碳基燃料预热、燃烧和NOx排放特点,最后在16 MW 预热式燃烧器测试平台完成了内循环预热器的放大验证,为预热燃烧技术的推广和应用提供基础数据和理论支撑。

1 试验

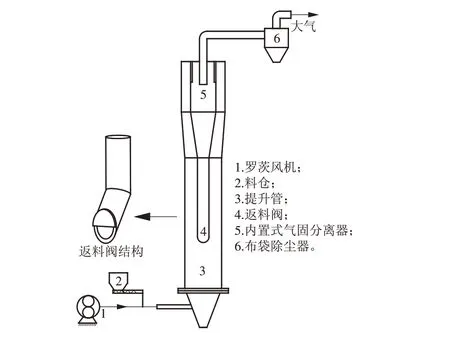

1.1 内循环预热器冷态试验台

针对内循环预热器运行特性的探索试验在内循环预热器冷态试验台上进行,试验台结构如图1所示。试验台由内循环预热器本体、给料装置、罗茨风机、布袋除尘器等组成。

内循环预热器本体材料为防静电有机玻璃,提升管高1 000 mm,直径150 mm,内置式气固分离器(以下简称分离器)与返料阀布置在提升管内。与常规旋风分离器结构有所不同,内置式气固分离器取消了入口段,改为在旋风筒壁开4个切向进气口。流化风携带物料从底部进入提升管内,物料在内循环预热器内经历“提升管—分离器—返料阀—提升管”的循环。从分离器出口逃逸的固体颗粒被布袋除尘器捕捉,气体经过烟气管道排入大气。布袋除尘器下加装了称重系统,能够在线反馈逃逸物料质量的实时变化。试验过程为连续给料,试验物料(包括装料和给料)选取50%切割粒径(d50)为37.5 μm 的玻璃微珠,粒径范围0~120 μm,真实密度为2 550 kg/m3。试验主要研究流化风速对内循环预热器出料的影响,试验结束后对布袋除尘器物料进行收集称量,具体试验工况见表1。

图1 内循环预热器冷态试验台结构Fig.1 Structure of the internal circulating preheater cold test rig

表1 冷态试验工况Tab.1 Operating conditions of the cold test

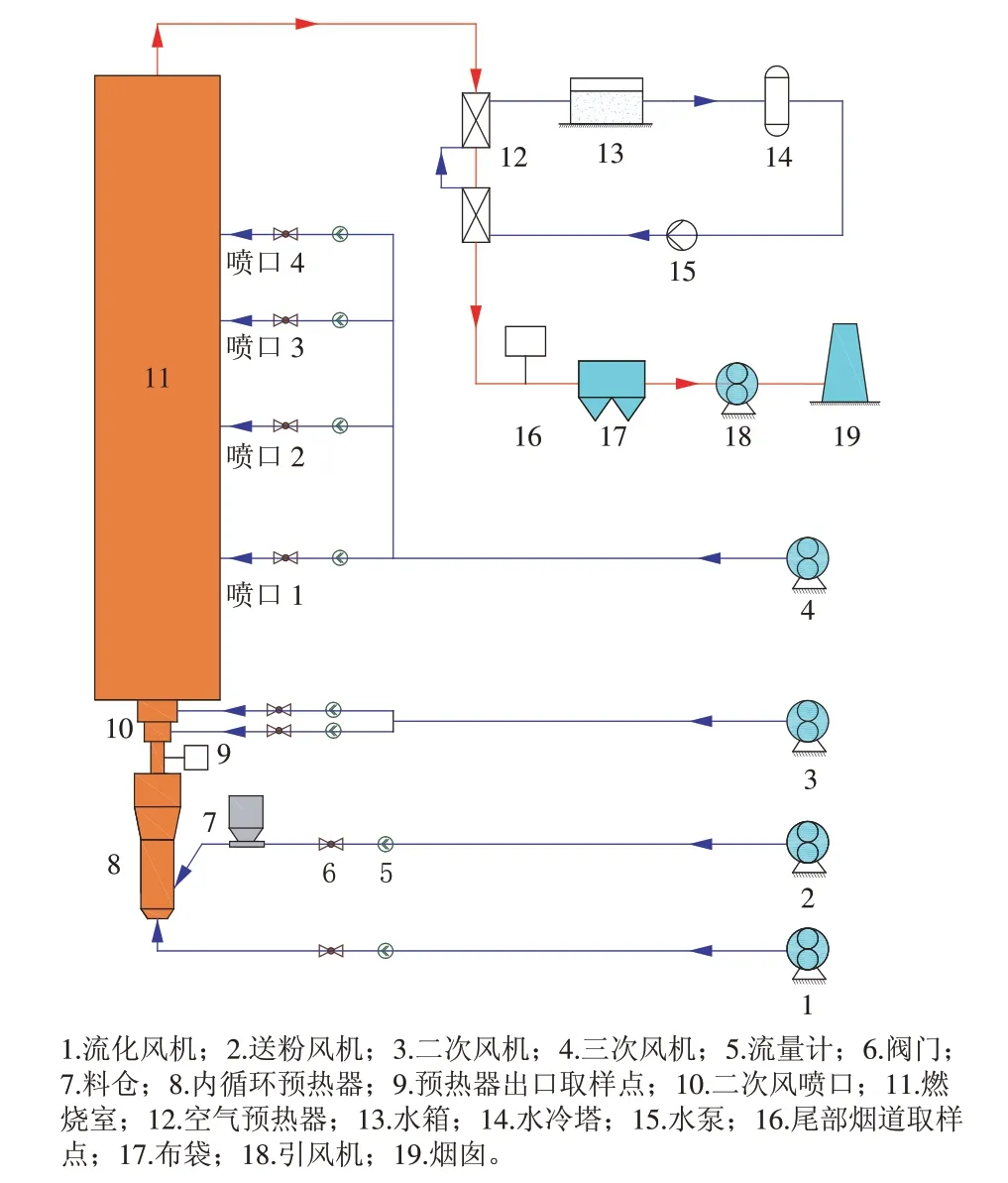

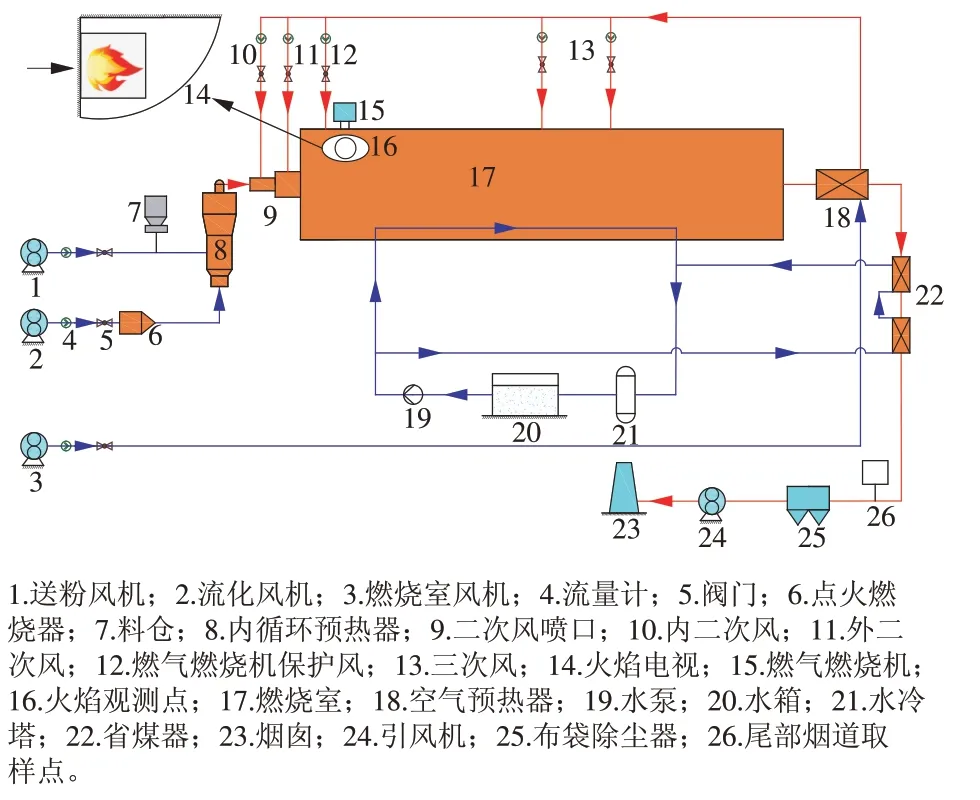

1.2 2 MW内循环预热燃烧中试平台

基于冷态试验结果,借助现有的2 MW 预热燃烧中试平台,设计相匹配的内循环预热器进行搭载并开展超低挥发分碳基燃料预热燃烧试验。2 MW内循环预热燃烧中试平台主要由内循环预热器、燃烧室、供粉系统、冷却水系统、测控系统以及烟风系统等组成,该中试平台工艺流程示意如图2所示。

内循环预热器高2 250 mm,直径430 mm,材料为Cr25Ni20 不锈钢,外部包裹保温棉。燃烧室为高17 000 mm,长800 mm,宽800 mm 的竖直炉膛,由耐火材料浇筑而成。利用气力输送的方式将燃料送入内循环预热器中,设计热功率为2 MW。燃烧所需空气分3 部分供入:流化风和送粉风送入到内循环预热器,用于实现内循环预热器稳定运行及燃料预热;内、外二次风与预热后的高温气固燃料通过二次风喷口喷入到燃烧室,喷口采用多通道同轴射流结构;在距离燃烧室底部4 000,5 700,8 500,11 000 mm 布置有4层三次风,保证燃料燃尽。在内循环预热器出口设置取样点,对高温气体燃料组分使用煤气分析仪检测分析,对高温固体燃料进行取样分析。在燃烧室尾部出口烟道上设有取样点,使用Gasmet FTIR DX−4000 红外烟气分析仪和氧化锆氧量计检测烟气成分,对飞灰进行取样分析。主要测量组分的量程、精度详情如下:NO(质量浓度量程0~6 696 mg/m3,精度±2%),CO(体积分数量程0~10%,精度±2%),CO2(体积分数量程0~30%,精度±2%),O2(体积分数量程0~25%,精度±0.1%)。根据《火电厂大气污染物排放标准》(GB 13223—2011),本文中尾部烟气NOx排放的质量浓度将依据体积分数为6%的O2为基准来折算。

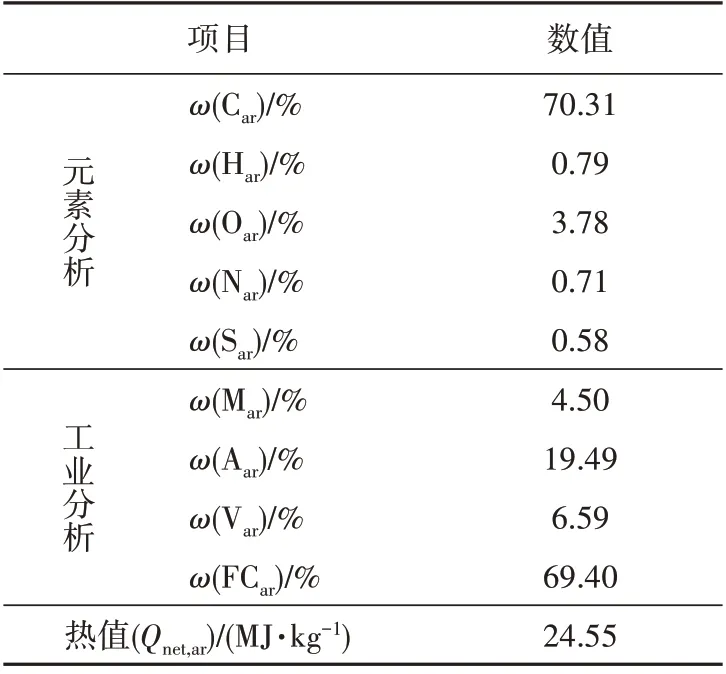

试验燃料为热解半焦和气化残炭的混合燃料,其元素分析和工业分析见表2。燃料细度R90为13%。试验实际输入热功率为1.41 MW。

图2 2 MW内循环预热燃烧中试平台工艺流程示意Fig.2 Process of the 2 MW internal circulating preheatingcombustion pilot test rig

1.3 16 MW预热式燃烧器测试平台

基于2 MW 内循环预热燃烧中试试验结果,在16 MW 预热式燃烧器测试平台进行了内循环预热器的放大验证试验,该测试平台工艺流程示意如图3 所示,主要由内循环预热器、燃烧室、供粉系统、冷却水系统、测控系统,以及烟风系统等组成。

内循环预热器高4 m,直径1 m,外部包裹保温棉。燃烧室为水平炉膛,燃烧室宽3 m,高4 m,燃烧长度达21 m,由内到外由高温耐火材料、高温保温材料及钢壳包裹。设计热功率为16 MW。送粉风和流化风送入内循环预热器,内外二次风、燃气燃烧机保护风及燃尽风经空气预热器预热到350 ℃后喷入燃烧室。二次风喷口采用多通道同轴射流结构,燃气燃烧机保护风喷口位于距二次风喷口1.5 m处,燃尽风喷口位于距二次风喷口10.5,13.5 m处。在燃烧室尾部出口烟道上设有取样点,使用MRU MGA6plus 红外烟气分析仪检测烟气成分,对飞灰进行取样分析。主要测量组分的量程、精度详情如下:NO(质量浓度量程0~5 357 mg/m3,精度±1%),CO(质量浓度量程0~12 500 mg/m3,精度±1%),CO2(体积分数量程0~40%,精度±1%),O2(体积分数量程0~25%,精度±0.1%)。

表2 混合燃料元素分析及工业分析1Tab.2 Ultimate and proximate analyses of the blended fuel 1

图3 16 MW预热式燃烧器测试平台工艺流程示意Fig.3 Process of the 16 MW preheater testing platform

试验燃料为热解半焦和气化残炭的混合燃料,其元素分析和工业分析见表3。燃料细度R90为15%。试验实际输入热功率为16.86 MW。

2 结果与讨论

2.1 内循环预热器运行特性

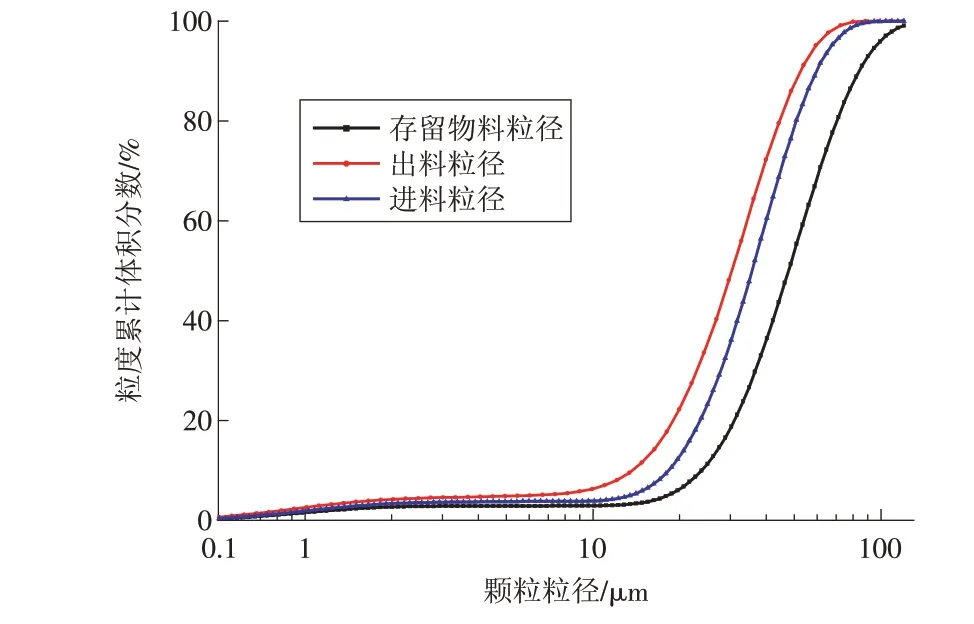

根据预热燃烧工艺要求,内循环预热器需要稳定持续地向燃烧室提供预热燃料。冷态试验主要研究了流化风速对内循环预热器出料的影响。选取流化风速为2 m/s下运行8 min后预热器存留物料和进出物料进行粒径对比,如图4 所示。出料、进料、预热器存留物料三者的中位粒径d50分别为30.4,37.5 和47.8 μm,预热器存留物料粒径变粗。图5 为不同流化风速下内循环预热器进料量(min)、出料量(mout)与运行时间的关系。由此可见,出料的质量流率由高降低并趋于稳定。在初始2 min 内细颗粒大量逃逸,由于不同流化风速携带物料能力的差异,流化风速越高这种现象越显著。在出料流率趋于稳定后,流化风速为3 m/s下预热器出料存在显著波动。

表3 混合燃料元素分析及工业分析2Tab.3 Ultimate and proximate analyses of the blended fuel 2

图4 存留物料、进料和出料粒径分布Fig.4 Particle size distribution of the stock feeding andoutput materials

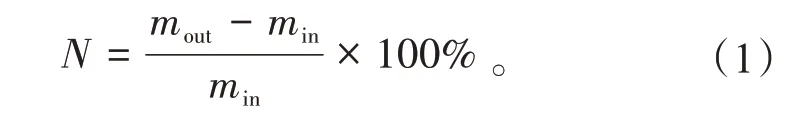

为了直观地反应出料量与进料量的差别,在此定义了1 个无量纲数偏差(N)。它表示出料量偏离进料量的百分比,表达式为

图5 不同流化风速下内循环预热器进料量、出料量与运行时间的关系Fig.5 Relationship between the feeding material,output material and running time of the internal circulating preheater

图6为不同流化风速下物料出料量与进料量偏差(N)的变化。当流化风速低于1.50 m/s 时,出料量与进料量的偏差低于−20%,这是由于低流化风速携带物料的能力较低,部分物料在内循环预热器内逐渐累积造成的。当流化风速在1.50~2.25 m/s时,多数工况下出料量与进料量的偏差在±20%以内,结果表明内循环预热器运行较为稳定。当流化风速高于2.25 m/s,出料量与进料量的偏差在−50%~100%范围内。试验观察表明,返料阀排料存在连续性排料和间歇性排料2种模式。流化风速提高到2.25 m/s以上,返料阀很难平衡循环回路负压差,排料模式由连续性排料转为间歇性排料,这导致运行过程中返回提升管的物料存在较大差异,造成预热器出料流率的显著波动。高流化风速下进料量与出料量偏差大的原因主要与初始阶段细颗粒大量逃逸和间歇性排料有关。流化风速提高到2.25 m/s以上时,返料阀所出现的间歇性排料是导致出料流率显著波动的原因。内循环预热器的稳定运行需要合理设计流化风速,避免出现返料阀间歇性排料。

图6 不同流化风速下物料出料量与进料量偏差的变化Fig.6 Difference between feeding and output amount of materials varying with fluidizing air velocity

2.2 超低挥发分碳基燃料的预热、燃烧及NOx排放特点

在2 MW 内循环预热燃烧中试试验中,内循环预热器空气当量比保持在0.17左右,提升管流化风速为2.00 m/s,燃料在其内部发生部分热解、气化及燃烧反应。图7,8 分别为内循环预热器压降、温度随时间的变化。提升管上、下部分压降波动平稳,流化良好。内循环预热器整体温度稳定在900 ℃左右,温度分布均匀,在其内部已经建立了稳定的循环回路。这表明内循环预热器实现了稳定的预热过程,能够持续地将燃料预热到850 ℃以上。

图7 内循环预热器压降随时间的变化Fig.7 Pressure in the internal circulating preheater varying with time

图8 2 MW内循环预热器温度随时间的变化Fig.8 Temperature in the 2 MW internal circulating preheater varying with time

在内循环预热器稳定运行过程中对燃料预热后生成的高温气体燃料和高温固体燃料进行了取样分析。预热后高温气体燃料成分分析见表4,其中可燃气体主要包括体积分数为4.00%的H2,12.10%的CO,以及0.28%的CH4。预热产生的高温可燃气体有利于高温固体燃料在燃烧室的快速着火和稳定燃烧。在高温气体燃料中未检测到O2的存在,生成的大量还原性气体CO,H2等有利于后续燃烧中通过均相还原反应降低NOx排放[16−17]。此外,高温气体燃料的低位热值为2.14 MJ/m3(标态),说明大部分潜在的化学热仍留在高温固体燃料中。

预热后高温固体燃料成分分析见表5。利用灰平衡法[18]对预热过程中各元素及成分的转化率进行计算。燃料经过预热后,绝大多数的水分和挥发分释放,质量分数为30.10%的碳元素被释放并转化为CO,CO2和碳氢化合物,可燃气体和剩余的碳将在下行燃烧室内参与燃烧反应,其中氮元素的转化率达到57.08%。文献[18−19]表明燃料中氮元素在预热过程中转化为N2,HCN,NH3,并且大部分转化为惰性气体N2。这表明预热过程具有很大的氮还原潜力,是减少NOx排放的有效方法。

表4 预热后高温气体燃料成分分析Tab.4 Analyses of the high⁃temperature gas fuel after preheating

表5 预热后高温固体燃料的元素分析和工业分析Tab.5 Ultimate and proximate analyses of the high⁃temperature solid fuel after preheating %

燃烧室轴向温度分布如图9 所示,其温度分布分为4个阶段:I——温度升高阶段、II——温度降低阶段、III——温度二次升高阶段、IV——温度二次降低阶段。温度升高阶段:主要原因是高温气固燃料进入燃烧室和内二次风混合后迅速着火和燃烧放热。由于高温气固燃料温度高于自身着火点,因此不存在点火和稳燃的问题,这是预热燃烧不同于常规煤粉燃烧的地方。温度降低阶段:在距离二次风喷口2 000 mm 以上有大量未预热的外二次风混入主火焰,燃烧放热量小于加热外二次风消耗的热量,所以火焰温度有所降低。温度二次升高阶段:燃烧室轴向温度在距离二次风喷口8 000~11 000 mm 处有明显的上升趋势,这是由于三次风通入导致放热速率加剧。温度二次降低阶段:由可燃物质逐步燃尽,水冷管吸收的热量大于燃烧放热量造成。对于高温燃料同轴射流喷口,在近喷口区域,温度梯度会经历比较剧烈的变化,而沿着燃烧室中心线远离喷口的区域则变化不大[20−21]。

在三次风喷入前空气当量比为0.66,即在燃烧室距离二次风喷口8 500 mm 以下的区域为低氧和还原性气氛,通过同相还原反应和异相还原反应[16−17,22−27]能够还原已生成的NOx,有效降低NOx排放。经过对尾部烟气和飞灰的取样检测,气体未完全燃烧的热损失为0.03%,固体未完全燃烧热损失为2.66%,燃烧效率为97.31%,NOx排放质量浓度为112.7 mg/m3(@6%O2)。由此看出,在2 MW 内循环预热燃烧中试平台可实现超低挥发分碳基燃料的清洁高效燃烧。

2.3 内循环预热器放大验证

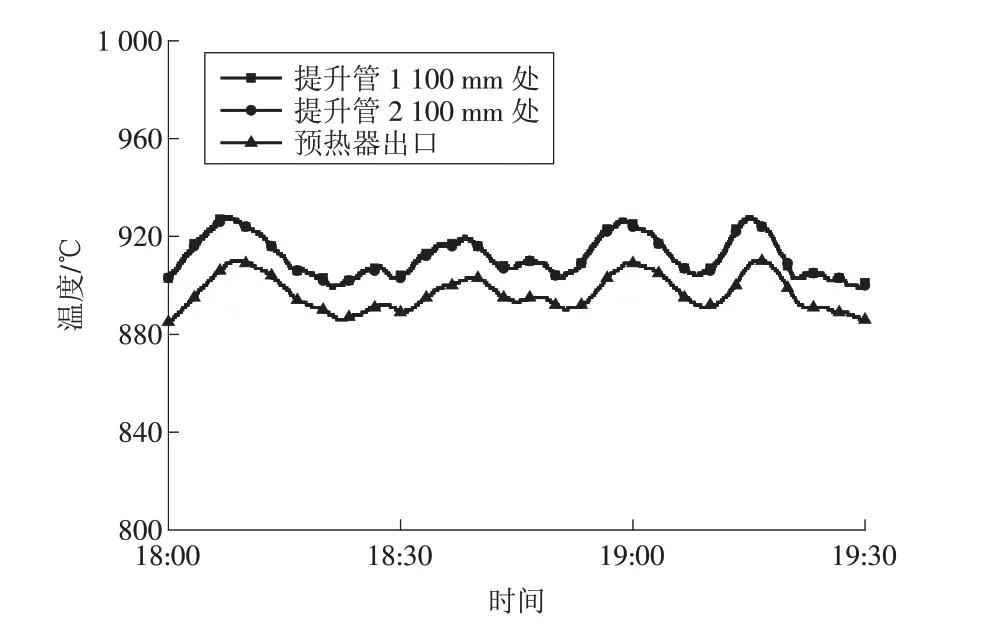

为了进一步验证内循环预热器的工作性能,在自行搭建的16 MW 预热式燃烧器测试平台上进行了内循环预热器的放大验证试验。图10 为内循环预热器温度随时间的变化。内循环预热器温度分布均匀,波动稳定。距离提升管底部625,1 875,3 675 mm 处,内循环预热器出口和燃烧室入口温度分别为842,892,921,907 和902 ℃,温差在70 ℃以内。说明内循环预热器内部建立了稳定的循环,能够将燃料持续、稳定地预热到900 ℃以上。

图10 16 MW内循环预热器温度随时间的变化Fig.10 Temperature in the 16 MW internal circulating preheater varying with time

在距离二次风喷口8.75 m 的位置,燃烧室温度最高,为1 294 ℃。试验过程中对燃烧室火焰进行了拍摄,如图11 所示。火焰初期射流区、过渡区清晰,火焰传播和射流形态稳定。火焰整体长度为3.5 m 左右,初期射流区的长度为500~600 mm。火焰中间区域显现焦炭燃烧的亮白色和红色,边缘区域呈现可燃气体燃烧的蓝色。这与气固两相燃料不同的流体动力学特点有关,高温气体燃料比高温固体燃料更容易扩散和燃烧。因此,可燃气体率先扩散到燃烧室并迅速燃烧,而高温固体燃料则是被二次风的高速射流携带到下游进行燃烧。

图11 燃烧室火焰照片Fig.11 Image of the flame in the combustion chamber

经过对尾部烟气和飞灰的取样检测,气体未完全燃烧热损失为0.04%,固体未完全燃烧的热损失为0.69%,燃烧效率为99.27%,NOx排放质量浓度为133.4 mg/m3(@6% O2)。试验结果表明,放大的内循环预热器在16 MW 预热式燃烧器测试平台上可较好的运行。

循环流化床锅炉适合于粒度较粗的颗粒燃料,这类燃料能够在炉膛形成良好的循环流态化状态,拥有较长的停留时间和较强的湍流度,直接燃烧细粉燃料的情况较少。普通煤粉锅炉燃烧需要满足“三高”,即高温、高燃料质量浓度和高氧气体积分数。在预热燃烧技术中,由于预热燃料温度高于自身着火点,因此不需要考虑点火和稳燃的问题,并且燃烧室温度普遍低于1 400 ℃,能够有效抑制热力型NOx的生成。此外,部分燃料N 在预热过程中得以释放和转化,有利于在源头降低NOx的生成。

3 结论

(1)内循环预热器在流化风速为1.50~2.25 m/s范围内能够建立稳定循环并且进出物料量平衡。流化风速过高或者过低,均存在不稳定性因素,需要在实际运行过程中避免。

(2)内循环预热器实现了稳定的预热过程,能够将燃料稳定、持续地预热到850 ℃以上,满足预热燃烧工艺的要求。高温气体燃料主要由N2,H2,CO,CH4和CO2组成。在内循环预热器中,质量分数为57.08%的燃料氮被释放和转化,有利于降低NOx最终排放。

(3)搭载内循环预热器的预热燃烧试验装置能实现超低挥发分碳基燃料的清洁高效燃烧,燃烧效率高于97%,NOx排放质量浓度降低到112.7 mg/m3(@6%O2)。