气井井口快速解堵一体化装置研制与应用

2020-11-17雷建永杨全蔚

刘 鹏,雷建永,杨全蔚,王 宏

(中国石油长庆油田分公司第二采气厂工艺所,陕西榆林 719000)

长庆油田第二采气厂地处鄂尔多斯盆地,新投产气田主要采用“井下节流、井口不加热、不注醇、中低压集气、井口带液计量、井间串接、常温分离、二级增压、集中处理”等独具特色的苏里格气田地面工艺建设模式[1-2]。由于冬春季节持续时间长、气温低,气井生产投产实施过程中井筒和地面易堵塞,严重影响气井的正常生产和产能的发挥,尤其是冬季供气高峰期,如何快速解堵,降低气井非正常关井次数,是提高气井开井时率,保证气井产能和生产安全的基础。

统计分析第二采气厂127口新投产易堵气井的生产情况,堵塞的主要原因是气井快速投产前放喷不彻底,投产后气井压裂砂、压裂返排液、地层液等进入井筒和集气管线,导致井筒和集气管线堵塞,以及生产中因气井和集气管线参数变化导致的管线积液、天然气水合物、固体杂质等堵塞井筒和管线和冬季局部冰堵等,重点是生产初期砂堵和积液堵塞,严重影响气井井筒和集气管线的生产时效和安全。因此,本文针对气井投产初期的返排砂和积液堵塞问题,创新研制集快速返排、高效气液固分离、加热防冻、调压和智能控制等功能于一体的气井井口快速解堵装置。一方面通过装置应用,快速排出近井地带残余压裂液和积液,保证气井的产能发挥,是气井测试阶段的有益补充;另一方面,通过井口多相分离处理,避免砂和液进入集气管线,根本上解决集气管线积液带来的冻堵和集气效率问题,为气井的安全生产和集气管线的高效集输奠定基础。

1 设计参数的确定

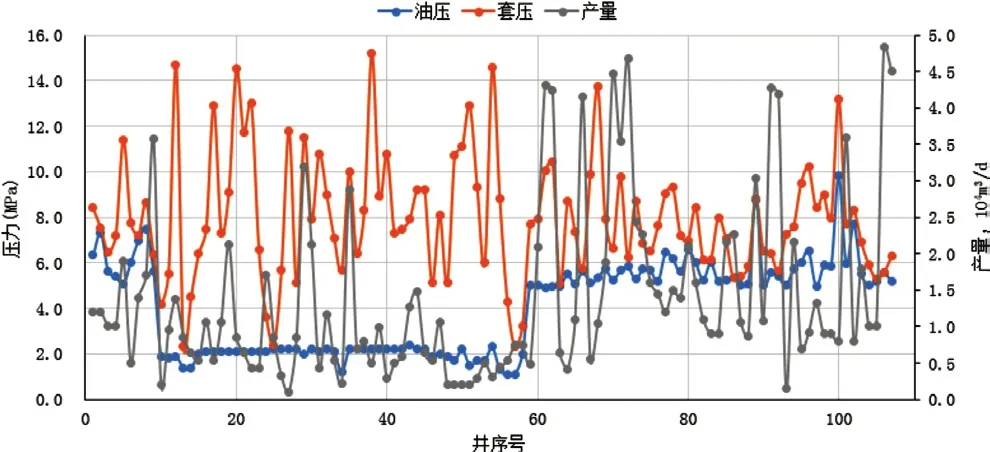

统计127余口易堵气井(全为井下节流气井)生产参数(图1),井口油压为1.1~8.7MPa,平均油压为4.03MPa,井口套压为2.3~15.2MPa,平均套压为7.96MPa,气井产气量为0.11~ 4.84×104m3/d,平均产气量为1.4×104m3/d,平均气水比为0.6m3/104m3,气井压裂砂粒直径为0.425~0.85mm,单井日出砂量约为250mL,气井井口平均流动温度为4~12℃,天然气相对密度为0.59,临界压力为4.6MPa,临界温度为196K。

图1 易堵气井生产动态

结合易堵气井快速投产和解堵的需要,综合考虑气井生产压力、产量、环境参数和现场实施条件,确定装置的设计参数为:处理气量5×104m3/d,处理液量1m3/h,除砂端设计压力10MPa,气液分离端设计压力4.0MPa,装置整体成撬,在易堵气井间移动作业。

2 工艺方案及工作过程分析

根据装置设计参数及功能需求,确定快速解堵一体化装置由高压分砂、流体电加热(电水套炉)、调压、T 型缓冲气液分离等主要功能单元组成,如图2所示。主要工艺方案如下:①装置前端利用高效除砂装置,利用重力沉降和过滤分离原理实现砂的分离,内部采用耐磨陶瓷,提高除砂器的安全可靠性;②装置后端采用T 型管式缓冲、重力沉降和聚集分离机理,实现气液高效缓冲、段塞捕集和聚集分离,通过与移动放空火炬撬配套使用或将分离接入集气管网,实现快速放空解堵或井口气的回收利用;③装置除砂单元和气液分离单元之间配置减压装置,T 型缓冲气液分离器为中压,保证后端容器安全和快速排液;④自备汽油发电机,提供减压前气液介质加热水套炉的电加热负荷,以及保温防冻和控制系统的电力,电加热水套炉根据监测调压阀后气流温度自动进行加热电流调节;⑤装置进口设置电动紧急截断阀,预防快速解堵后气井井口油压快速上升导致装置超压的风险,高压和中压端均设置压力监控装置,与电动紧急截断阀连锁控制。

图2 装置工艺方案

装置工作过程:气井出口气液混合物(含压裂砂)依次经过截断球阀、电动紧急截断阀进入除砂器,分砂后的气液混合物进入电加热水套炉盘管,加热后经减压阀减压后的气液混合物进入T 型缓冲气液分离器器,T 型缓冲段分离出的气相进入气液分离器的重力沉降段,经捕雾段(碰撞分离)接入集气管路或放空火炬撬,分离出的液相经液位控制排入撬底座短暂存储,通过污水罐车外运,避免液相进入集气管道导致管线积液。

3 主要设备选型

1)除砂器

气井生产初期的压裂返排砂可能引起下游管线、节流管汇、分离器、加热炉、阀门等地面设备堵塞,产生诸如增加设备、加大管线清砂和维修工作量、危害人体健康、污染环境等一系列问题。在井口快速解堵一体化装置设置除砂器,可有效保护气田地面系统设备免受高速含砂流体的冲蚀,减少对下游地面设备的损害,防止出砂堵塞管线或设备,保障地面集气的安全可靠。

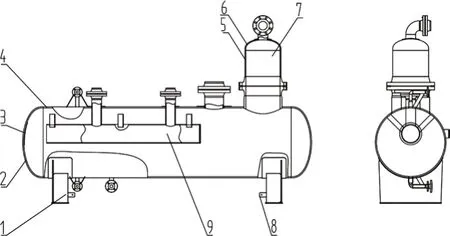

该气田压裂返排砂按粒径划分基本上属于粗粒砂(1~ 0.5mm),考虑一体化装置要在多口井移动服务,由于不同井之间出砂浓度、砂砾尺寸都不尽相同,而且气井快速解堵过程中工况不稳定,为了确保除砂器操作条件及使用性能具有广泛适应性,因此采用重力沉降和过滤分离除砂工艺,除砂器结构采用立式结构,如图3所示。

图3 除砂器结构图

2)电加热水套炉

根据易堵气井井口操作环境、生产工况条件及装置移动作业需要,结合电加热水套炉热效率高、干净清洁、易于控制和适应性强等特点,确定采用电加热水套炉对除砂后的介质进行加热。电加热水套炉由电加热器、水套炉壳体、受热盘管、控制操作盘和配管系统等构成,如图4所示,与常规水套加热炉相比,除供热热源不同外,加热原理相同。通过控制水浴温度来控制传热温度梯度,将电加热水套炉出口介质温度与设定值控制在±1℃内,以满足调压和防冻堵的需要。

图4 电加热水套炉结构图

气田生产初期易堵气井的典型特征是工况不稳定、存在严重段塞流,为了实现快速排液和减少液相进入集气管道,最有效的办法是提高气液分离器效率。为此,采用T 型缓冲和气液分离合一设备(图5),连接多个T 型管形成一种结构紧凑、体积小的多相流预分离装置[3-6],通过结构进行优化,提高段塞缓冲能力和预分离效果,使大量气相直接进入分离器后端,最大程度减少液面波动和气液掺混机会,提高气液分离效果,降低管线积液堵塞风险。

3)T 型缓冲气液分离器

气液分离器结构见图5。

图5 气液分离器结构图

4)配管及辅助系统

(1)为了实现快速放空,除砂器和电水套加热炉配管与气井油管尺寸一致,后续气相出口采用DN100 的管道,避免后续节流,影响气井快速解堵。分离器液相排出端配管为DN25,配套阀门包括截断阀、紧急截断电动阀、减压阀、安全阀等,根据设计压力等级、配管尺寸及阀门选用手册[7]配备。

(2)控制系统采用防爆控制箱,参数监测和PLC 置于防爆箱内,发电机固定于撬上,使用时从撬上卸下,放到安全距离以外,通过防爆电缆连接到控制箱上。

(3)装置设备采用内涂层防腐和牺牲阳极防腐方案,底撬、碳钢管道及管道支吊架采用涂层防腐,底漆采用醇酸防锈底漆,面漆采用醇酸磁漆。

4 关键工艺参数的确定

1)除砂器结构尺寸因为出砂量与天然气的体积流量相比要小得多,因此气井井筒中的流动属于稀疏气固两相流,也就是从流态化的角度来看,气相与固相的密度之比很小,固相颗粒的体积浓度可以忽略不计;颗粒相受到管壁的摩阻及固相颗粒之间相互影响作用也忽略不计,则砂粒的沉降速度计算式[8]为:

式中,w为砂粒沉降速度,m/s;Dm为砂粒直径,μm;ρW和ρL分别为重质和轻质相的密度,kg/m3;CD为阻力系数,无量纲。根据设计基础数据,利用公式(1)计算得到压裂返排砂在气相中的最小沉降速度为0.882m/s,在液相(水)中的最小沉降速度为0.808m/s。参照立式分离器直径计算方法[9]计算除砂器直径:

式中,D为除砂器直径,m;Qgk为气体工况流量,m3/s;η为除砂器截面积的利用系数,无量纲,一般取0.75~0.8。根据设计基础数据,利用公式(2)计算得到除砂器的直径为171.82mm,考虑压力和工况的变化,取除砂器直径为250mm,除砂器筒体高度不小于1 000mm,内部滤砂网选用50目。

2)电加热水套炉及发电机参数

根据气田易堵气井的产量、气质、运行参数、最大节流温降和水合物生成温度,忽略加热中液相部分,电加热水套炉的热负荷计算式为:

式中,Q为电加热炉热负荷,kW;Qg为气体标况流量,m3/s;ρg为天然气标况密度,kg/m3;ΔT为减压阀压降导致的温降,℃;Th为减压阀后压力对应的水合物生成温度,℃,5为加热温度的安全余量。根据易堵气井生产参数,计算电加热水套炉的热负荷除6口井热负荷要求大于6kW 以外,其余热负荷要求均小于6kW,为此取6kW 作为电加热水套炉的有效热负荷进行设计,考虑电加热器热效率为0.8,则电加热器功率为7.5kW,为此选用2.5kW 的电加热器3组,根据气井的参数进行灵活选用和调节,对于大于6kW 的少数几口井,现场考虑配套加防冻剂、控压等措施,保证设备运行安全。电加热水套炉采用无相变换热,因为水的比热远大于天然气,所以认为一定范围内的进口状态波动对恒温水浴的温度影响较小,即取一定值进行设计,则换热面积计算式为:

式中,F为换热盘管面积,m2;K为总传热系数,W/(m2.K);Δtm为对数平均温差,;t1、t2分别为电加热水套炉进出口天然气温度,℃;T为水浴温度,℃;其余参数含义同前。根据装置设计参数及电加热炉热负荷,计算得到水套加热炉盘管规格为φ76×5mm,单根长度为1.25m,共10根,布置方式如图4。综合考虑电加热水套炉、紧急截断电动阀、伴热保温及控制系统电力消耗,配置双缸汽油发电机一台,额定功率10kVA(最大功率13kVA),额定电压220V。

3)T 型缓冲气液分离器结构尺寸

T 型管式分离器作为两相分离器前的气液预处理设备,一方面可以缓冲段塞流到来时产生的压力波动,临时储备瞬时增加的液体;另一方面要分离出气液两相中的气相,其基本结构是T 型管,其正常工作依赖于流型,当在T 型管内的流动是分层流时,会达到一个理想的气液分离效果。垂直气体支管直径与主管直径的比值较小时有利于气液的分离,但是这个比值不能太小,防止气体支管内的抽吸作用引起液体夹带。当来流到达主管不是分层流时,在主管分两段要满足段塞流向分层流的转变,Taitel 和Dukler[10]的转变准则为:

式中,vg为段塞流转变为分层流速度,m/s:hL为液相高度,m;Di为主管道内径,m;AG为气体流通面积,m2;AL为液体流通面积,m2;ρLi为液相密度,kg/m3;ρg为气相密度,kg/m3;g 为重力加速度,m/s2。

当主管段气相的实际速度小于转变速度vg时,管道内的流型为分层流,主管内径要大于来流管汇的内径,一方面减小气相和液相的速度,有利于液塞的耗散和快速解堵;另一方面增加了管式分离器的容积,可以缓冲更大的液塞,根据已知参数,计算能得到T 型复合管系中部缓冲分离汇管直径为DN250(φ273×12),上部集气和下部集液汇管直径为DN200(φ219×10),汇管之间连接支管的规格为DN100(φ108×6),支管高度为公称直径的3倍。

根据给定参数,该分离器的气体负荷占绝对支配作用,根据重力式两相分离器设计理论,满足气体负荷约束的分离器直径和筒体有效长度计算式[9]为:

式中,d为气液分离器直径,mm;Leあ为气液分离器筒体有效长度,m;T为分离器工作温度,K;p为分离器工作压力,MPa;Z为气相压缩因子;Qg为处理天然气量,m3/s;Dm为液滴直径,μm,其余参数含义同前。根据设计参数计算得到分离器的规格为DN800×3 200mm,参考GB150-2011《压力容器》计算筒体壁厚12mm,封头壁厚为14mm,实际结构设计中根据分离器内部组件安装和布局需要适当调整。

5 装置应用分析

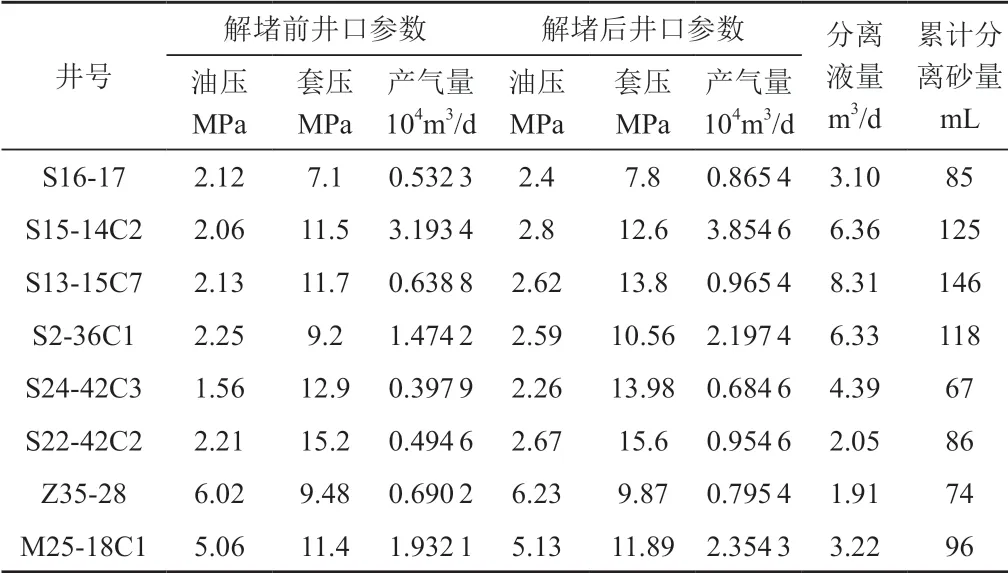

根据装置的设计结果试制样机1套,在工厂内完成组撬、水压强度试验和气密封试验,全部达到设计要求。在现场进行快速安装和试验,现场连接如图6所示,直接将原井口紧急截断阀组(或井口计量阀组)连接短管处断开,通过快速接头和高压软管直接与快速解堵一体化撬的进出口相连,出口通过三通连接到放空火炬撬,撬内发电机从撬上移出置于安全距离外。现场试验结果见表1,由此可见,装置应用后,气井的油套压及产能均得到较大提升,气液分离和分砂效果显著,完全满足长庆油田第二采气厂易堵气井快速解堵作业需求,装置维护、操作和管理更加安全方便,降低了成本,提高了设备利用率。

图6 现场安装示意

表1 现场试验结果

6 结论与建议

1)气井井口快速解堵一体化装置应快速投产,集快速返排、高效分砂、加热防冻、调压、气液分离和控制等功能于一体,通过快速移动作业,为有效解决气井快速投产初期出砂、出水导致的井筒和地面堵塞难题提供了现场装备。

2)装置不仅可以用于新投产井快速解堵,也可用于井筒积液和管线积液的快速返排,市场前景十分广阔。

3)装置应用效果显著,完全满足长庆油田第二采气厂易堵气井快速解堵作业需求,装置维护、操作和管理更加安全方便,降低了成本,提高了设备利用率。

4)装置应用中,建议加大气井的动态监测和分析,注重装置与工艺配套,进一步提高装置的应用范围,提升装置应用效果。