精馏塔工艺操作影响因素分析

2020-11-17蔡功勋

蔡功勋

(江苏凯美普瑞工程技术有限公司,江苏南京 210047)

精馏塔是化工生产中的精馏单元操作设备,主要对混合物进行提纯及分离,是该项处理中的主要设备[1]。精馏塔在工艺实施的过程中,最为重要的是稳定性,这对于生产装置的产品质量、产量、生产能力、环保性、消耗能源等有极大影响。

1 精馏塔概述

按照塔设备中的气液接触构件形式,能够将设备分成两种类型,分别为板式塔、填料塔[2]。板式塔的设计主要是以塔板结构为主,工作原理是气体通过喷射或者鼓泡的形式通过板上的液层,以此来实现热传递,气液两相的组成由此改变为阶梯式,是逐级接触逆流的操作流程。填料塔中含有相对高度的填料层设计,液体从塔顶处沿着填料的表面向下流动,气体则会逆流向上运动,从而实现气液的接触,进一步实现热传递。气液的构成形式会沿着塔的高度发生连续的改变,是微分接触的操作类型。蒸馏作为液体混合物分离及提纯中的方式之一,对于传质过程而言,是最为关键的单元操作。

蒸馏是溶液中各组分蒸汽压存在差异,即各个组分在相同温度及压力下,存在有不同的沸点或者是挥发性能,蒸馏便是利用这一差异实现液体混合物的分离[3]。比如,甲醇沸点较水更低,那么甲醇存在的挥发性就要比水更强,因此甲醇比较容易实现液相汽化[4]。在甲醇蒸馏中若是对汽化蒸汽完全冷凝,就能够得到更高品质的甲醇产品,通过多次蒸馏能够实现甲醇和水的再次分离,在多次实施分离的过程中,其中汽化的这一部分在冷凝之后,最终能够从气相中得到品质更高的组分,而在液相中则能够得到更难以挥发的组分,这便是精馏操作过程。在目前精馏塔的应用过程中,多数作业都是针对新型精馏塔设备开发及研究。精馏塔在工艺操作中物料平衡、精馏工况、回流比、塔温、塔压精馏组配比划分问题等,都与精馏塔操作稳定有着直接的影响,同时这些问题对于产品设计及成型也都有着重大关系。

2 精馏塔工艺操作影响因素分析

2.1 物料平衡关系影响

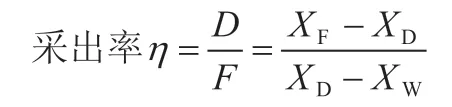

精馏塔操作过程中,物料平衡是其中三个主要的平衡之一,是精馏塔宏观控制的因素,实际操作中,精馏塔系统的物料平衡主要遵循两个关系式,分别为物料总平衡:F=D+W;轻组分:FXF=DXD+WXW。根据这两个关系式,给定原料液,设置F、XF值,就能够将XW、XD确认,进而就能够得到塔釜残留液的流量W 和塔顶流出液流量D。综合两个关系式进行求解,能够得出以下计算:

根据这一计算式能够明确,对于塔釜残留液量W、进塔原料流量F、塔顶馏出液流量D 要进行合理的确认,不能随意进行增减,否则容易导致进出塔的组分出现不平衡,进而会导致塔内的构成部分发生变化,诱使操作波动出现,操作工艺也无法达成理想分离效果。其次,在精馏塔操作的过程中,对于塔底产品和塔顶产品的稳定要提供保障,保持精馏装置物料平衡,这是达成操作稳定的必须条件。通常来说,通过塔底液对物料平衡进行相应的控制。

2.2 回流比产生的影响

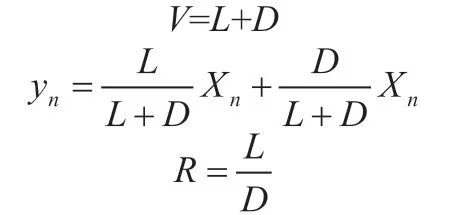

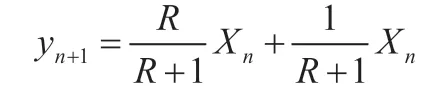

在精馏段操作过程中,会用回流比进行产品质量的调节和控制,对于精馏塔生产产品质量以及分离效果有着直接影响。因此使回流量改变,是精馏塔操作中有效的手段之一。精馏塔中的回流比相关关系式有以下几种:

通过对上述几个公式的综合,能够得到以下计算列式:

通过关系式的综合,能够明确在回流比逐渐加大的情况下,需求理论板数也会随之减少,对于完成回流比确定的精馏塔,在产品质量上会有所提升。回流比逐渐减小的情况下,需求理论板数则会发生相应提升,对于已经确认回流比的精馏塔而言,XD逐渐缩减的过程中,XW会逐渐增大,进而导致分离提纯的效果无法达成预期。回流量不断增加过程中,会伴随着塔压差不断提升,塔顶位置的生产纯度也随之提升,而回流量不断减少也会伴随塔压差不断变小,进而使塔顶位置生产纯度劣化。此外,回流比不断提升的过程中,会逐渐提升塔中的气液循环量,加热蒸汽量以及冷剂量也会不断地增大,回流比过大的情况下,会促使淹塔问题发生,对塔正常操作都会造成破坏作用。

日常进行回流比合理调节具有以下方式:提升回流比可以选择缩减塔顶采出量来实现;当塔顶冷凝器使用的是分凝气时,可以提升塔顶冷剂的使用量,以此提升凝液量,促使回流比增大;回流比的提升也可通过增大回流液储槽强制回流来实现,但该方法只能短时间应用,同时回流储槽中不能完全空余。在进行回流比提升的操作过程中,采出率达成 D/F 相关要求的情况下,不能有效保证回流比的有效提升,同时提升操作回流液也会增加冷凝量和蒸发量,此类数值也会受到冷凝器、塔釜传热面限制,所以提升回流比的方法存在一定争议。

2.3 进料工况产生的影响

在实际生产过程中,当精馏塔中进料量出现变化,对于冷凝剂和加热剂的配比需要进行一定调整,但对于塔釜及塔顶的温度影响并不直接,只会降低蒸汽上升速度。在进料量出现增大的情况下,上升气流的速度与液泛较为接近时,具有良好的传质效果,当比液泛速度更大时就会破坏精馏塔常规操作;在进料量出现降低的情况下,气流的速度越低,对于传质效果越不利,严重情况下还会导致漏液现象发生,进而降低分离效率。在实际生产过程中,进料量改变范围在塔顶冷凝器与塔釜再沸器的荷载功率以上时,温度发生变化能够使气液平衡组成发生一定改变,进而导致塔底和塔顶产品质量无法达成要求,同时会提升物料损失。

其次,进料组成对于精馏塔操作也会产生一定影响。在原料易挥发组分含量提升时,提馏段所需要的塔板数量也会因此增加。所以塔板数量固定时,提馏段负荷会因此提升,釜液存在易挥发组分含量也会由此提升,导致原料损失提升,对于总物料平衡变化也会产生影响,塔温度在不断下降的情况下,塔压差会逐渐提升;当原料中难以挥发的组分含量提升时,上述现象也会倒置;进料组分改变时,可以使进料口上移并减轻组成质量,或者改变回流比,将组成质量减轻,对回流比缩减,再或者对冷凝剂及加热剂数量进行调整,使产品的质量保持一致。

最后,进料热状态对于精馏塔操作也会产生影响,精馏段和提馏段的操作线焦点可通过对这两端的关系式计算,进而能够得到:。在生产中如果其他条件是一定的,仅仅有进料热状况发生相应改变,也会导致式中的q 发生变化,进而导致精馏段及提馏段操作线交点发生位移,使加料板位置发生较大改变。上述条件会导致两端塔板数发生改变,进料板在固定的情况下,进料热状态发生改变,会导致产品质量发生极大的变化。进料状况发生改变,需要对进料位置做适当改变,同时对回流比进行适当调整。通常精馏塔会进行数个进料位置设置,以此来适应生产中的进料状况,为精馏塔于适宜位置实施进料提供便利。若是进料状态出现变化,而进料位置一定,会导致釜残液和馏出液的组成发生改变。进料状况对精馏塔操作意义十分重大,在进料状态不同的情况下,对于提馏段回流量及塔内气液平衡均能造成直接影响。理想状态下泡点进料最为经济、实用。

2.4 塔釜温度造成的影响

塔釜温度主要由物料构成、釜压所决定,在精馏塔操作过程中,塔釜温度保持恒定才能使产品质量得到保证。所以,塔釜温度是精馏操作过程中,较为重要的控制指标。在进行塔釜温度提升的过程中,要减少塔中液相易挥发组分,同时提升上升蒸汽速度,最终使传质效率得到有效提高。若是塔顶得出产品,塔釜有不易挥发物的排出物排除,会减少易挥发组分,减少相应的损失;若是塔釜排除物是产品,能够使产品质量得到提升,不过塔顶也会增大易挥发组分的排除,以此使损失增大。进行温度提升的过程中,要重视对产品质量的影响,同时要兼顾工艺损失。通常状况下,精馏塔操作中对温度调整,促使产品质量提高,减小工艺损失问题。在釜温发生改变时,一般会改变蒸发釜加热蒸汽量,以此使塔釜温度恢复到正常状况。在釜温比常规操作值小的情况下,需要提升蒸汽用量,以此促使釜液汽化量提高,促使釜液重组分含量得到一定提升,进而提升釜温及泡点。在釜温较之常规操作值更低的情况下,要进行蒸汽量减少,以此使釜液汽化量降低,提升釜液轻组分总体含量,最终降低釜温及泡点。

2.5 塔压造成的影响

精馏塔操作压力改变时,会导致气液平衡关系发生改变,压力提升的情况下,组分之间相对挥发度也会随之降低,平衡线和角线较为靠近,分离的效率会降低,压力降低则情况相反。在压力提升的情况下,气相中含有的易挥发的组分也会减少,同时会将气液密度比改变,降低气相量,馏出物易挥发组分在浓度上也会因此增大,使产品产量减小。残液中易挥发组分增加的情况下,会导致残液量由此提升。压力提升使气相量减小,冷剂量也会相应减少,从而使精馏塔温度提升。气液相组成和温度有着密切的对应关系,在进行精馏生产的过程中,温度也是对产品质量进行衡量的重要标准。在塔压发生变化的过程中,混合物泡露点改变,会使精馏塔整体温度改变。在塔压提升的情况下,气相密度会因此增加,但是气相会因此减小,从而使塔处理量提升。

3 结束语

现代工业是经济发展的重要基础,在工业技术的发展中应不断提升生产效率,节约生产成本,提升生产效益。精馏塔作为现代石油工业、化工业中的重要组成,需要对其操作影响进行分析,并以此作为基础进行生产优化,本文对此进行了详细描述,能够为现代工业生产提供借鉴。