TBP/煤油热解焚烧装置的改进及冷试验证

2020-11-17徐立国张锡东赵玲君

徐立国,张锡东,赵玲君,薛 鹏

(中核四川环保工程有限责任公司,四川 广元 628017)

在核燃料循环后端的后处理生产过程中,普遍采用Purex流程进行铀、钚分离,常用的萃取剂为磷酸三丁酯(以下简称TBP),煤油作为稀释剂。生产过程中TBP及稀释剂降解后导致溶剂萃取性能降低,最终溶剂不能再利用,形成有机废液[1]。世界上不少核国家开展了处理废TBP/煤油的研究,采用的方法主要有湿法氧化法、水泥固化、蒸汽重整、等离子熔融、超临界水氧化、焚烧法和热解燃烧法等[2]。焚烧法由于在处理过程中产生的磷酸对设备的腐蚀严重,难以实现工业化应用。自1979年以来,德国Nukem公司研究开发的热解燃烧法较好地解决了磷酸腐蚀的难题,得到了广泛应用。采用该TBP处理工艺的国家包括德国、法国、比利时、瑞典、日本等。20世纪80年代中国辐射防护研究院开展了中试规模冷热验证[3],90年代后中国原子能科学研究院进行了1∶1规模工程冷热验证[4-5]。

我国TBP/煤油热解焚烧工程装置的核心设备TBP/煤油热解炉和配套控制系统是从国外某公司引进,国内自主设计并配套了配制、燃烧、尾气净化处理以及配套辅助系统等工艺装置,形成了我国采用热解燃烧法处理TBP/煤油(煤油)废有机溶液的工程应用装置。但是在冷调试阶段中发现问题,引进的热解炉的出现搅拌桨卡死和高温气体过滤器严重堵塞的情况,导致系统不能稳定运行。经仔细分析发现外方设计制造的热解炉存在设计、制造缺陷,无法满足正常运行需求。后经过国内调研分析,对热解炉的搅拌器和高温气体过滤器进行改造,改造后的热解炉在冷热调试阶段得到检验,性能可靠运行稳定,能满足工程应用要求。低放有机废液热解焚烧装置的稳定运行,填补了我国核行业放射性废油热解焚烧方面的空白,为彻底掌握TBP/煤油热解焚烧处理核心技术奠定了基础。

1 工艺流程

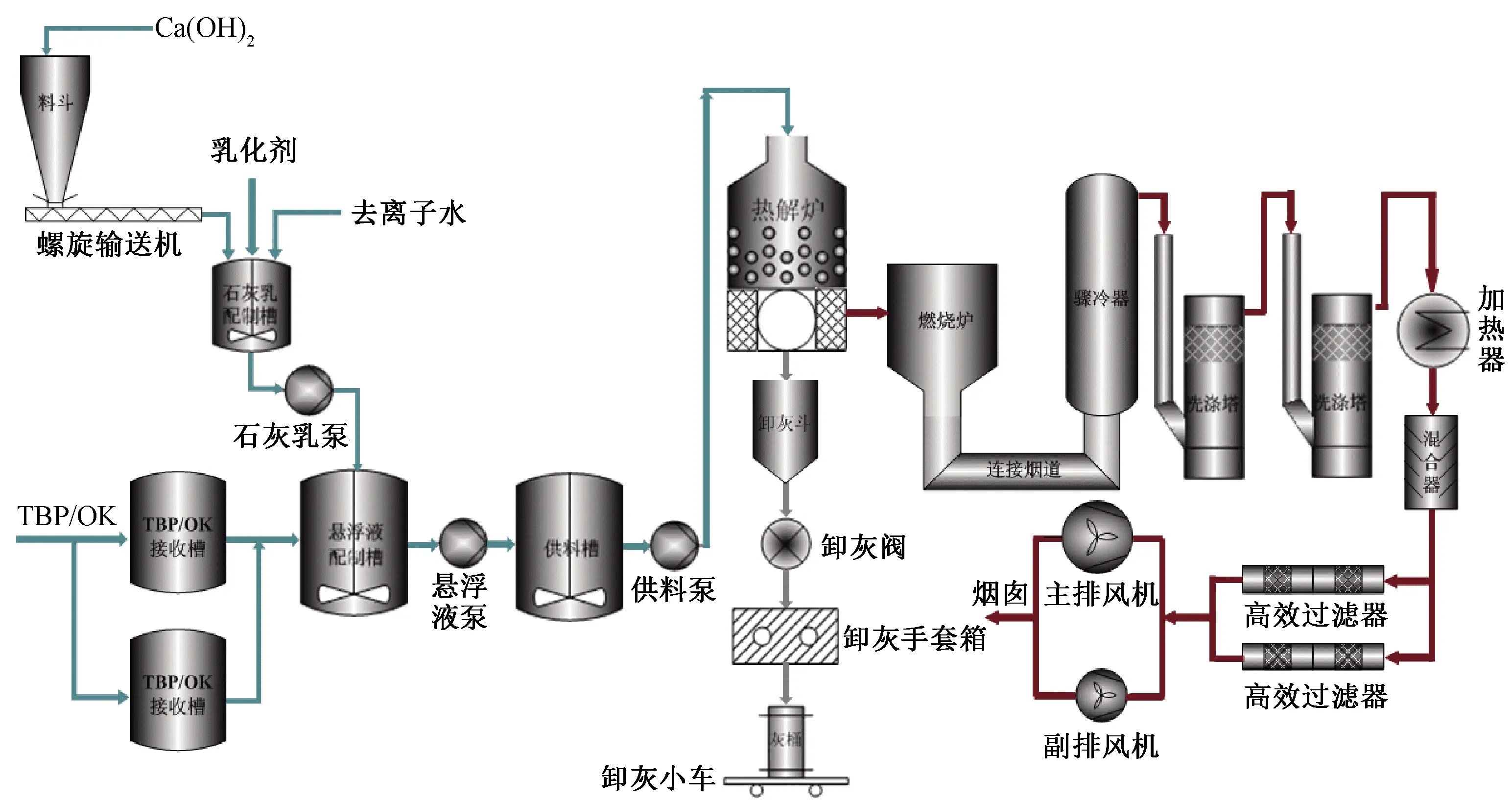

热解燃烧法处理TBP/煤油的工艺主要由四部分组成:料液配制、TBP热解、热解气燃烧和尾气净化处理[6]。其工艺流程如图1所示。

图1 TBP/煤油热解燃烧工艺图

1.1 料液配制

为避免TBP热解后产生的P2O5对系统造成腐蚀,在TBP/煤油配制中加入氧化钙或氢氧化镁作为固磷剂。为提高料液中固磷剂颗粒的稳定性,避免沉积堵塞输送管道,在料液中加入活性剂,配制成低粘度稳定悬浮液。

1.2 TBP热解

配制好的料液用计量泵输入热解炉中,TBP 在N2气、350~500 ℃环境下热解,生成P2O5和C4H8、C4H9OH等可燃性气体。其热解反应为:

Ca2P2O7+6C4H8+5H2O

Ca2P2O7+6C4H9OH

产生的P2O5与Ca(OH)2发生中和反应,生成焦磷酸钙。中和反应为:

当反应条件不充分时,会有一定量的磷酸钙产生。生成的焦磷酸钙和过量的Ca(OH)2在搅拌和填充床小球相互磨擦作用下落入热解炉灰斗中排出。

1.3 热解气燃烧

TBP热解生成的可燃性气体、煤油蒸汽及水蒸气经高温气体过滤器滤去细小的颗粒后,进入燃烧炉,在通入过量空气情况下燃烧。其反应为:

1.4 尾气处理

燃烧后的高温烟气经喷淋冷却器骤冷器、洗涤塔、高效过滤器等处理后排入大气。

2 热解炉冷试中发现的问题

2.1 高温气体过滤器

在96 h模拟料液连续运行试验,在运行初期出现了热解炉高温气体过滤器差压异常高值,且随着供料量增加而升高,对后续燃烧和尾气系统的负压梯度产生明显影响。过滤器在运行一个周期(约6 d)后其过滤器差压从3 kPa达到7 kPa,接近工艺高运行限值,稳定运行时高温气体过滤器差压均值为7.9 kPa。为确保系统运行安全,后续继续降低供料量直至96 h模拟料液运行试验结束。

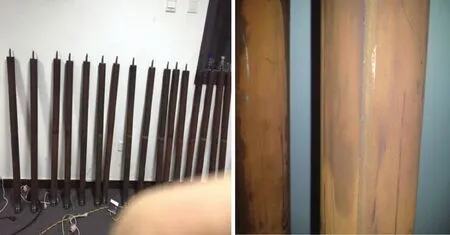

在此次试验中出现了热解炉高温气体过滤器的差压值异常升高,确认过滤器发生堵塞。检查拆除的过滤器,发现烧结金属过滤器上附着有厚2~3 mm黑色粉末,主要成分为:焦炭,含量约为20%,羟基磷灰石40%,焦磷酸钙30%,剩余为氢氧化钙及少量其他杂质,烧结金属过滤器表面沉积情况示于图2。

图2 过滤器表面沉积图

烧结金属过滤器堵塞后常采用浸泡酸洗的方式,将过滤器放入80 ℃的20%柠檬酸溶液浸泡10 min。将清洗后滤芯安装并投入运行,发现过滤器差压没有根本改变,堵塞情况并未有所改善。安装前及清洗后情况示于图3。

图3 烧结金属过滤器清洗后状态

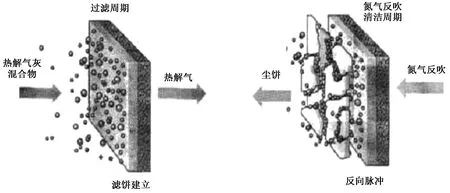

热解炉高温气体过滤器为热解炉附属工艺设备,目的是将热解灰与热解气分离,将热解气夹带的放射性热解灰截留在热解炉内,将热解气过滤后送至后续燃烧系统。如图4所示,悬浮液在热解炉内发生反应,产生热解灰和热解气,绝大部分热解灰在重力的作用下落入卸灰斗内,而夹带热解灰的热解气在系统负压抽吸的作用下从高温气体过滤器滤芯穿过,将热解灰留在热解炉一侧,热解气进入后续燃烧系统。

图4 高温气体过滤器系统图

高温气体过滤器滤芯为烧结金属板介质,圆筒状,其结构如图5所示,共由16根组成。烧结金属粉末介质的孔径小于热解灰粒子粒径时,在过滤器的进气表面被分离,热解灰粒子的大小阻止其进入或通过空穴[7-8]。热解灰尘饼(或滤饼)由后来的热解灰粒子堆积而成,随着滤饼厚度增加,如同在烧结金属粉末介质上有更多的热解灰粒子流作用。由于热解灰滤饼潜在的细孔结构,比过滤介质更细小的颗粒被分离。过滤器设置有氮气反吹系统,当过滤器差压超过一定限值后,启动过滤器反吹,氮气从中心吹入,对过滤器进行反吹,以便将过滤器表面热解灰吹掉,过滤器反吹示意图示于图6。

图5 高温气体过滤器结构图

图6 过滤器反吹示意图

2.2 热解炉搅拌桨

1)问题

国外某公司的原系统在连续运行约56 h时,搅拌桨扭矩短时间达到2 700 N·m,触发工艺高限值报警(2 700 N·m),热解炉系统报警,搅拌桨停止搅拌。随后调整工艺恢复初始状态,搅拌桨无法重启启动,搅拌桨卡滞无法继续开展调试试验,试验被迫终止。其扭矩从正常值上升至异常触发报警,所用时间约 23 s,为突发异常卡滞,扭矩变化趋势图如图7所示。

图7 搅拌桨扭矩趋势图

2)原因分析

初步分析原因是原厂设备配件磨损引起,对热解炉检查,发现热解炉上下滑动轴承套间磨损,上部支撑滑动接触面磨损,支撑面镀层磨蚀物堆积严重,情况如图8所示。确认热解炉搅拌桨试验中突发卡滞的原因为支撑力不足,造成上支撑面侧面中转动部件和非转动部件间两端面互相磨蚀,产生的磨蚀物堆积造成。

3 热解炉系统改进

3.1 高温气体过滤器改进

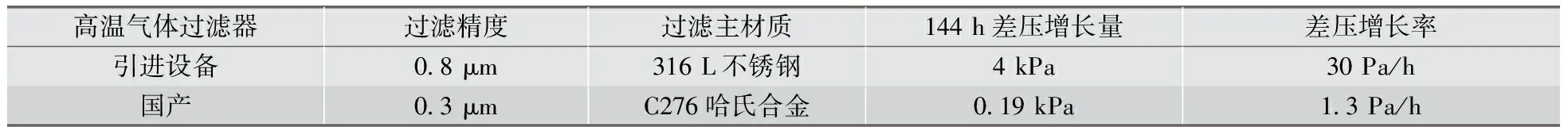

根据热解灰粒径分析结果,国外某公司供货的高温气体过滤器介质的孔径较大,其过滤孔径为0.8 μm,导致热解灰进入到过滤器内部,聚集到一定量后,脉冲反吹起不到明显效果所致。后筛选的国产高温气体过滤器的过滤孔径为0.3 μm。

国产过滤器采用了哈氏合金C276为主材质(国外某公司产品为316 L不锈钢)烧结滤材,该材质具有在高腐蚀环境下腐蚀率极低,其耐腐蚀性是316 L不锈钢的数十倍,纯氮负压情况下工作温度可达1 200 ℃,增加覆膜工艺,利用覆膜技术加工过滤器滤芯,离子膜可防止热解灰粒子吸附在主材质上,增强杂质的反吹清扫效果。

为验证过滤器效率开展了144 h模拟料液热解焚烧试验,在试验中使用同一组国产高温气体过滤器,每1 h进行一次氮气反吹,其差压同样维持在较低值缓慢上升,其差压均值由0.33 kPa升至0.52 kPa。引进、国产烧结金属板高温气体过滤器差压趋势图示于图9,过滤器效果对比列于表1。

图9 引进设备(左)、国产(右)高温气体过滤器差压趋势图

表1 引进设备高温气体过滤器和国产过滤器对比

对两次144 h模拟料液试验后,对尾气处理系统的一级喷射洗涤器洗涤液进行取样,其洗涤液中磷酸根含量为0.963×10-6ppm。磷酸根含量较低,证明系统的固磷率满足设计要求,表明改进后的国产高温气体过滤器具有良好的对热解灰过滤效果,完全满足工艺需要。

3.2 热解炉搅拌桨改进

为解决热解炉设备故障,消除引进设备原系统的设计、制造缺陷,以彻底解决热解炉搅拌桨问题。通过调研选型,确定采用国产粉末冶金滑动轴承和滚动轴承[9],增加磁悬浮轴承支撑结构,新轴承方案改进搅拌桨轴承支撑。热解炉上部改造前后对比示于图10。

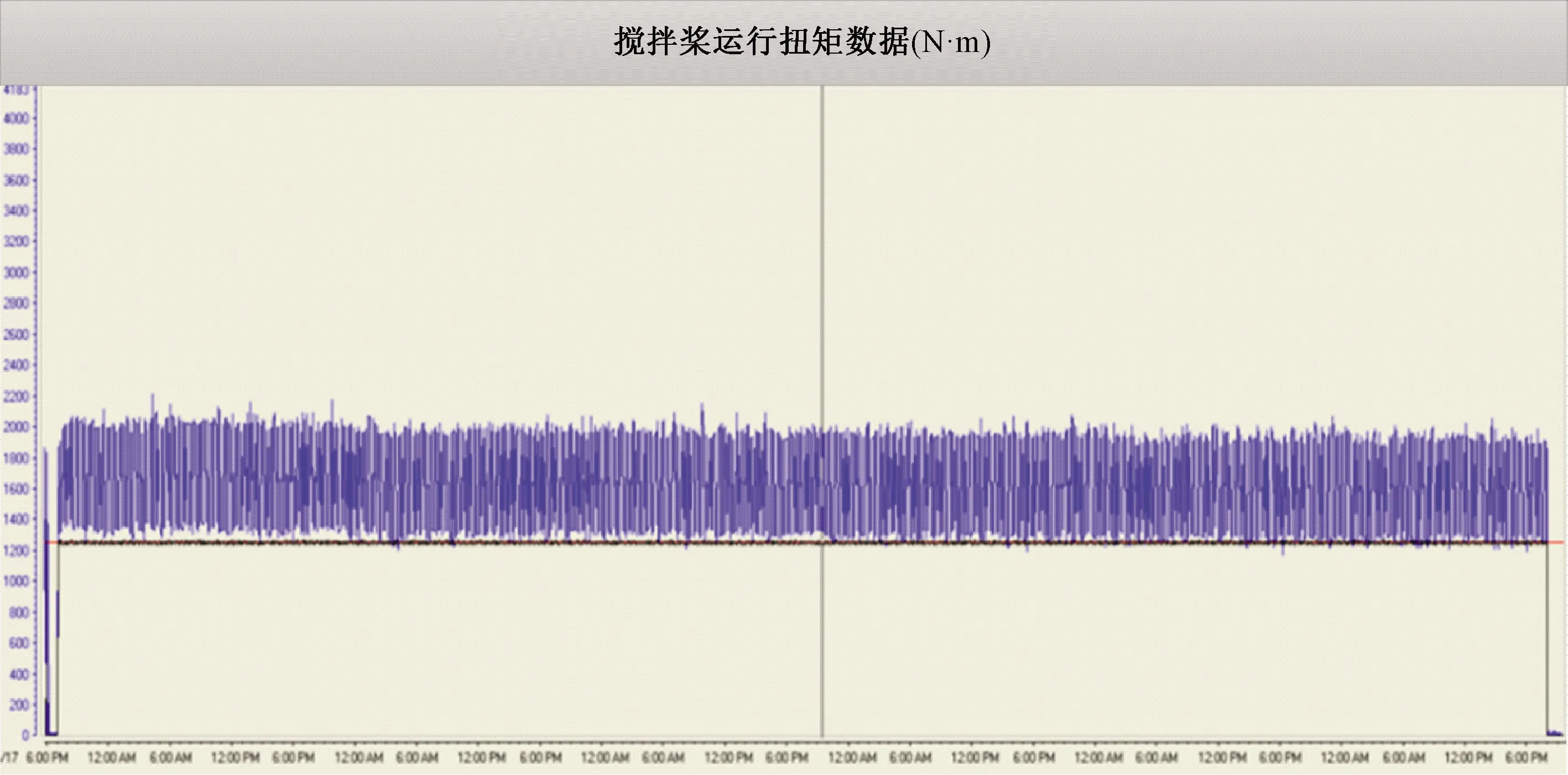

为验证热解炉搅拌桨改进效果,进行了144 h 模拟料液热解焚烧试验。试验中热解、燃烧及后续尾气处理系统连续稳定运行,搅拌桨扭矩维持在 1 300 N·m~2 000 N·m,均值在 1 650 N·m(工艺控制要求<2 700 N·m)。而整改前,搅拌桨扭矩维持在1 600~2 600 N·m,均值在2 100 N·m。改进后的搅拌桨运行情况示于图11。由图11可以看出,搅拌桨扭矩运行区间、均值及平稳程度均优于原德方装置(见图7),表明TBP项目热解炉技改工作是成功且有效的[10]。

图11 改造后热解炉搅拌桨扭矩趋势图

4 结论

针对引进的TBP/煤油热解焚烧装置的关键设备热解炉在冷试中发现的热解炉搅拌桨扭矩过大、高温过滤器堵塞等问题,在充分剖析原因的基础上,自主设计了新的热解炉搅拌桨转动及支撑结构,以及哈氏合金(C276)为主材的高温过滤器滤棒。经144 h模拟料液焚烧的冷试验证,达到了工程的设计技术要求,顺利完成了我国TBP/煤油热解焚烧装置的冷态调试工作。