强迫风冷散热器堵塞程度智能检测方法

2020-11-17付和平邱瑞昌刘志刚

付和平,陈 杰,贾 昊,邱瑞昌,刘志刚

(1.北京交通大学 电气工程学院,北京 100044;2.北京市轨道交通电气工程技术研究中心,北京 100044)

温度是造成电力电子器件发生故障并最终失效的主要原因[1-2],因此电力电子系统的可靠性严重依赖于温度,功率器件的温度越高,其可靠性和耐久性会越差[3-4].散热器作为变流器散热的主要部件,其主要作用是将功率器件等产生的热量及时传送到外界,使得功率器件运行在正常的温度范围内,保证功率器件的运行可靠性和使用寿命.

传统的功率器件散热的主要手段包括自然冷却、强迫风冷、液体冷却.其中,自然冷却由于冷却效果较差的原因,一般适用于小功率变流装置.而对于功率较大的变流装置,其散热方式常常采用强迫风冷和液体冷却,虽然液体冷却有着优良的冷却性能,但需要特制的冷却液且存在设计复杂、成本高、可靠性低、后期更换较为困难等问题,一般适用于特大功率场合.强迫风冷散热方式由于成本低、体积小和结构简单等优点被广泛应用于中等功率等级的变流装置[5],但强迫风冷散热器在长期的使用过程中存在空气中污垢、杂质等堵塞散热风道的问题,散热风道一旦堵塞,其散热性能显著下降,功率器件产生的热量无法及时耗散出去,使得功率器件工作在高温下,高温条件下工作的功率器件会产生更多的热量,这样恶性循环最终导致功率器件过热发生故障甚至失效.

国内外关于散热器堵塞程度的检测方法研究较少,文献 [6]研究发现造成散热器性能下降的原因是冷却流体中的灰尘颗粒粘附在散热翅片上,相当于一层热量阻隔层,从而使得散热器翅片的热阻增大,降低了散热效果.文献 [7]研究发现灰尘导致散热器性能下降的另一种影响方式是散热器风道入口处灰尘的积累导致散热器入风口横截面积减小,冷却剂流阻增加使得流体流量的减少,降低了翅片表面的对流换热系数,增大了散热器等效热阻,并认为散热器风口堵塞是影响导致散热器性能退化的主要方式;以上研究都对灰尘导致散热器性能下降的原因做了分析,但没有从理论上对散热器性能下降的机理进行分析和进一步研究.文献 [8]对污垢导致电脑微翅片散热器性能下降的预测方法做了研究,并从理论上分析了污垢对散热器性能的影响机理,但是没有对功率器件功率损耗算法进行分析,且散热器热阻的建模方法较为粗糙,需要进一步研究分析.文献[9]探讨了一种强迫风冷散热系统优化设计模型,对热阻建模方法进行了分析,但是其建模方法简化过程存在缺陷,需要进一步优化.

工程中目前对散热器堵塞程度的检测手段也极其缺乏,大多采用人工定期检测的方法进行检测.尤其是在轨道交通领域,通常在列车停车检修时依靠人眼对散热器的堵塞程度进行判断,从而估测其散热性能,这种检测方法存在定期检测的盲目性和人工判断的不准确性,经常造成散热器的“过维护”和“欠维护”问题,使得功率器件工作在非正常状态下,降低了其使用寿命,因此亟需一种智能检测方法对散热器的堵塞程度进行检测.针对以上研究的不足和工程应用的需求,本文作者提出一种智能化的检测方法以实现散热器堵塞程度的在线检测,避免散热器运行在非正常状态下造成功率器件的损伤和失效.

1 散热器性能退化机理分析

1.1 散热器热阻建模

针对传统的散热器热网络建模方法过于简化的问题,对散热器热网络模型建模过程进行了优化,建模过程如图1所示.

图1中,散热器的热阻由散热基板的热阻和散热翅片的热阻两部分构成.基板的热阻主要是热传导热阻,翅片的热阻包括热传导热阻和翅片到流体的对流换热热阻.由于散热器结构的特殊性,可以把散热器划分为Na-1个热网络,每个热网络由基板热阻Rbase、散热翅片导热热阻Rcond和传热热阻Rconv三部分构成.各部分热阻计算公式如下

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

(9)

式中:Hb为散热器基板厚度;Wb为散热器基板宽度;Lb为散热器长度;Ea为散热翅片宽度;Hf为散热翅片的高度;hfin为翅片对流换热系数;λbase为散热基板传热系数;λfin为翅片传热系数;λair为空气传热系数;ηfin为翅片换热效率;ya为每个翅片划分的小网格数,即将散热翅片高度Hf划分为ya份,每个网格由Rcond和Rconv的串并联构成;Pr为普朗特数;Re为雷诺数;Nu为努塞尔数;dh为当量水力直径;μair为流体动力学黏度;ρair为流体密度;cp流体的比热容;Na为散热翅片个数.

则单个散热翅片网络热阻为

Rfin=Rcond+Rya

(10)

其中

Rya=(Rcond+Rya-1)//Rconv

(11)

当ya=1时,令Rya=Rconv,则散热器总热阻为

(12)

式中:Rya为第ya个网格的热阻;Rfin为单个散热翅片热阻;Rhs为散热器总热阻.

1.2 污垢的对散热性能的影响

污垢导致散热器散热性能退化有两种退化机理:1) 冷却流体中的灰尘颗粒粘附在散热翅片上,降低了散热性能;2) 退化机理是散热器风道堵塞,导致流体流量的减少,降低了翅片表面的对流换热系数,增大了散热器等效热阻,两种影响方式如图 2 所示.

第1种影响方式如图2(a)所示,污垢粘附在散热器散热翅片上,使得散热冷却剂通道变窄,同时相当于一层隔热层阻碍热量的散发,热量的传递过程为散热翅片-污垢-空气,散热器热阻网络有两部分发生了变化: 1)热阻网络中应加入污垢的等效热阻Rfoul,污垢的等效热阻Rfoul计算公式与式(2)相似,只是相应的传热系数变成了污垢的传热系数;2)污垢相对于散热器翅片的对流传热系数hfin和传热效率ηfin低几倍(具体根据污垢的成分而定),导致散热翅片到空气的对流传热热阻值Rconv发生变化.

第2种影响方式如图2(b)所示,污垢堵塞散热器入风口,当灰尘堵塞散热器风口时,散热器的有效通风面积变小,散热器的流阻增加,冷却剂压降增大,进入散热器的冷却剂流量减小,流体水力直径减小,根据式(7)、式(9)可知,流体雷诺数Re和努塞尔数Nu减小,根据式(4),散热翅片的对流传热系数减小,再根据式(3)可知,流体的对流传热热阻相应变大,导致散热器整体热阻变大.根据学者研究发现,散热器污垢堵塞方式主要以第2种影响方式为主,即污垢对入风口的堵塞占主要作用,第1种的影响方式对热阻影响极小.因此,实际工程主要考虑第2种影响方式.

2 散热器智能检测算法模型

2.1 散热器堵塞程度智能检测方法

本文提出的散热器堵塞程度智能检测模型的主要思想是利用电力电子变流装置现有的传感器设备采集变流装置的电压、电流、温度等数据,通过建立相应的模型算法以实现散热器风道堵塞程度的智能检测,方法如图3所示.

如图 3 所示,首先利用电力电子变流装置现有的电压、电流传感器获取变流装置的电压、电流以及相位信息,然后根据功率器件的功率损耗算法计算变流装置的功率损耗;接着根据变流装置现有的温度传感器获取散热器的温升量,散热器温升等于散热器温度减去环境温度;然后根据热阻的计算方法计算散热器的热阻;最后根据散热器热阻稳态值与散热器堵塞程度之间的对应关系评估散热器的堵塞程度.其中热阻计算公式如下

Rhs=(Ths-Ta)/Ploss

(13)

式中:Rhs代表散热器的等效热阻;Ths代表散热器的温度;Ta代表入风口的环境温度;Ploss代表变流装置的功率损耗.

根据热阻与散热器堵塞程度的对应关系,对其进行高斯拟合,即可通过热阻值得到散热器的堵塞程度,拟合函数如下

(14)

式中:Rhs(x)代表不同堵塞程度下的散热器热阻;x表示散热器入风口的堵塞程度;n表示高斯函数的项数;ai、bi、ci为高斯拟合系数;i取值范围为0,1,…,n.

2.2 变流器功率损耗计算模型

功率模块总功率损耗主要由IGBT和反并联二极管(FWD)各自的通态损耗和开关损耗组成,其中开关损耗又由开通损耗和关断损耗组成[10].其功率损耗形成过程如图4所示.

IGBT功率损耗由两部分构成,分别为导通过程中损耗Pcond_Q1、开关过程中的损耗Psw_Q1,计算过程如下

(15)

(16)

FWD功率损耗由两部分构成,分别为导通过程中损耗Pcond_D4、开关过程中损耗Psw_D4,计算过程如下

(17)

(18)

式中:Tj为IGBT结温;Td为FWD结温;ω为角频率;fsw为开关频率;δk为各扇区导通占空比;αk为各扇区起始角度;βk为各扇区终止角度;Eon为IGBT开通能量损耗;Eoff为IGBT关断能量损耗;Err为FWD关断能量损耗;ic为IGBT通态电流;if为FWD通态电流;vce为IGBT导通压降;vf为FWD导通压降;Udc为直流电压;Unom为直流额定电压.

由于变流器的结构对称性,只需对A桥臂电流为正的开关管(Q1、D4)的功率损耗进行计算,再乘以开关管的个数就可以得到整个变流器的功率损耗,则变流器总的功率损耗为

Ptot=6·(Pcond_Q1+Pcond_D4+Psw_Q1+Psw_D4)

(19)

从式(15)~式(18)可以看出,在计算功率损耗时,需要确定开关管的导通压降和温度以及开关管在各扇区的导通占空比和不同功率因数下电压矢量作用时间.

2.2.1 导通压降vce的计算方法

导通压降的计算方法根据功率器件产品手册进行提取,如图5所示,因为导通压降的大小与导通电流和器件结温有关,产品手册一般只给出结温在25 ℃和125 ℃下vce-ic曲线,通过线性插值法[11]可以得到不同电流、不同结温下的导通压降.

图5中分别提取A(25 ℃)曲线上数据点A1~A6所对应的导通压降和通态电流,同时提取B(125 ℃)曲线上数据点B1~B6所对应的导通压降和通态电流,然后采用四次多项式函数拟合,分别得到25 ℃和125 ℃下的vce和ic函数关系,拟合公式如下

(20)

(21)

式中:vce_25,vce_125分别为结温在25 ℃、125 ℃下的IGBT导通压降;a1、b1、c1、d1、e1、a2、b2、c2、d2、e2为拟合系数;功率器件型号不同,拟合所得的系数不同.

在Tj3温度下,C1点的导通压降为vce3,利用A1点和B1点vce1和vce2进行线性插值,可以得到Tj3温度下的vce-ic曲线.计算公式如下

(22)

综上,通过函数拟合和线性插值法可以得到任意温度下曲线.同理,可以求得任意温度下FWD的vf-if(Td)曲线、IGBT开通能量损耗Eon-ic(Tj)曲线、关断能量损耗Eoff-ic(Tj)曲线、FWD的关断能量损耗Err-if(Td)曲线.

2.2.2 开关管结温预测方法

IGBT功率模块的IGBT和FWD的结温在变流器工作过程中较难测量,而功率器件的导通压降大小与器件的结温有关,同一通态电流下器件结温越高,导通压降越大.利用IGBT和FWD的热网络模型通过电热耦合理论来预测开关管的结温,IGBT与FWD的热网络模型包括Cauer模型和Foster模型,其中功率模块的数据手册中已经给出了结-壳的热阻曲线和Foster模型参数,一般用4个串并联RC网络就可以达到很高的逼近效果.

RC热阻抗拟合式如下

(23)

式中:Zj-c(t)代表结-壳热阻抗;Ri代表热阻;Ci代表热容;参数由器件数据手册提供.

开关管IGBT和FWD的结温预测热网络模型如图6所示.

根据图6所示功率器件电热联合计算模型,开关管的结温计算公式如下

Tj(t)=Pigbt(t)·[Zj-c(t)+Zc-h(t)]+Ths(t)

(24)

Td(t)=Pdiode(t)·[Zd-c(t)+Zc-h(t)]+Ths(t)

(25)

式中:Tj(t)代表IGBT芯片温度;Td(t)代表FWD芯片温度;Zj-c(t)、Zd-c(t)分别代表IGBT、FWD结-壳热阻抗;Pigbt(t)代表IGBT功率损耗;Pdiode(t)代表FWD功率损耗.

散热器的温度可以实时采集获得,通过上述电热联合计算模型,就可以实时计算功率器件开关管的结温,然后将温度计算值反馈到功率损耗计算程序进行功率损耗的计算,计算获得的功率损耗值再反馈到电热联合计算模型中,预测下一刻的结温,二者是相互迭代的计算过程.

3 功率损耗模型的仿真验证

通过英飞凌功率损耗和结温在线仿真软件IPOSIM对功率器件的功率损耗和结温进行仿真计算,英飞凌IPOSIM工具搭配广泛用于功率仿真的PLECS仿真引擎,仿真结果准确可靠,同时采用第2.2节给出的计算模型进行功率器件功率损耗的理论计算,仿真结果与理论计算结果相比较,验证功率损耗计算模型的正确性.本例仿真模型采用三相PWM逆变器拓扑、调制方式为SVPWM方式,理论计算与仿真参数如表1所示.

表1 功率器件功率损耗仿真与理论计算参数Tab.1 Power loss simulation and theoretical calculation parameters of power devices

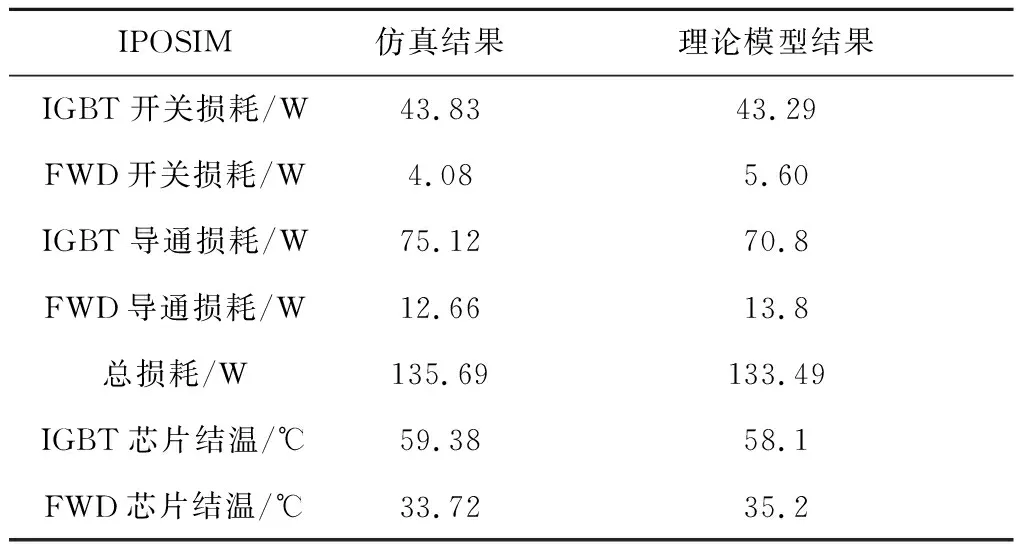

在IPOSIM仿真软件中输入主电路拓扑类型、主电路参数、调制模式、调制度、功率因数、开关频率、环境温度、散热器热阻等,即可得到相应的仿真结果.仿真结果包括功率器件的功率损耗以及功率器件的芯片温度;同时根据功率损耗理论计算模型,编写相应的s-function计算程序,可以得到相应的功率损耗理论计算结果,仿真和理论计算结果见表2.

表2 IPOSIM仿真结果与理论模型计算结果

如表2所示,IPOSIM仿真结果与理论公式的计算结果十分接近,因此说明建立的功率损耗理论计算模型计算结果准确可靠.并且从以上数据分析,IGBT的功率损耗明显大于FWD的功率损耗,这是因为相对于IGBT而言,FWD的开通损耗极小,一般不予以计算,只考虑其关断损耗,并且其值远远小于IGBT的开关损耗.同时IGBT的通态损耗明显大于FWD的通态损耗,这是因为IGBT的导通时间远大于FWD的导通时间,而且FWD的导通压降呈负温度特性,当温度变高时,导通压降减小,这也一定程度上导致二极管的导通损耗小于IGBT导通损耗,因此IGBT的功率损耗占主要部分.

通过以上仿真和计算结果分析,建立的功率损耗计算模型准确可靠.在工程应用中,通过编写DSP程序就可以进行功率器件功率损耗的在线准确计算,从而保证散热器堵塞程度智能检测方法的准确性.

4 实验验证和结果分析

在理论研究的基础上,搭建了实验平台,实验平台的参数与用于上述理论计算的参数接近,首先通过调压器将三相380 V交流降压,然后通过二极管整流器桥将三相交流整流为332 V直流,再通过逆变桥将直流332 V变为158.5 V三相交流电,后接电阻性负载工作,负载电流大小为20.4 A,直流侧电压、电流传感器用于测量电容前级电流和电压,负载侧分别加装两个电压传感器和两个电流传感器,用于测量负载三相电压和电流值,在逆变装置散热器上靠近功率器件的位置加装PT100温度传感器,同时在散热器入风口加装同样的传感器,用于测量入风口的环境温度,同时在散热器入风口处加装两个散热风扇,实验平台主电路图如图7所示.

实验台主电路功率器件采用IPM功率模块,控制电路基于DSP28377芯片进行设计,脉冲调制方式为SVPWM脉宽调制,开关频率为5 kHz,分别设计有4路电压采样电路和电流采样电路,同时设计2路温度采样电路用于散热片温度和入风口环境温度采样,搭建的实验平台实物如图8所示.

共进行9组实验,将入风口堵塞程度按10%间隔从0~100%划分为10个等级,分别在0~80%入风口堵塞程度下进行模拟实验,获取不同堵塞程度下的散热器稳态热阻值.实验数据及结果分析见表3.

从表3实验结果可以看出,环境温度为28 ℃左右,散热器的温度随着散热器入风口堵塞程度的加深逐渐变大,这是因为污垢减少了散热器入风口的进风量,使得散热器翅片与冷却空气之间的换热系数降低,导致散热器热阻明显变大且呈指数变化趋势.

对上述实验结果进行高斯函数拟合,结果如图9所示,蓝色点为不同堵塞程度下通过实验测得的散热器热阻值,粉红色曲线为利用高斯拟合函数对实验数据的拟合曲线,可以看出高斯拟合函数可以很好的逼近实验数据.

采用2.1节的高斯拟合函数进行函数拟合,高斯函数项数n=2时就已经达到很好的拟合效果,拟合系数为:a1=5.309、b1=2.233、c1=0.6616、a2=0.1764、b2=3.581、c2=4.009.因此可以用此函数表征散热器热阻与散热器入风口堵塞程度之间的关系,实际工程中只需检测散热器的热阻值就可实现散热器入风口堵塞程度的在线检测.

表3 散热器入风口0~80%堵塞程度下的实验数据Tab.3 Experimental data from 0-80% blockage degree of heat sink air inlet

5 结论

1)提出的强迫风冷散热器堵塞程度智能化检测方法仅利用电力电子装置现有的传感器设备,通过建立相应的算法模型,能够实现散热器堵塞程度的智能化检测.

2)改变了传统检测方法依靠人工定期检测的现状,避免了人工检测的“盲目性”和检测结果的不准确性,使得检测手段智能化,提高了检测效率和检测精度,节省了大量的人力成本投入,符合现代电力电子装置智能运维的发展要求,能够解决工程面临的实际问题,有着很广阔的工程应用前景.