海上石油平台油漆库通风改善措施探讨

2020-11-17睢罡刘林立程特

文/睢罡 刘林立 程特

海上石油平台油漆使用量较大,由于含有苯系物等有机化学物质,可能会引发职业病。本文介绍了对海上石油平台油漆库通风设计的改善措施,确保通风设计的合理性和运行的有效性,为企业职业安全健康管理和员工健康提供合理建议。

由于海上石油平台处在湿度大、盐分高的海洋大气环境中,设施设备容易发生腐蚀,故防腐作业在日常维护保养工作中频率较高,使用的各类油漆量也逐年增加。目前,慢性职业性苯中毒是职业病法律纠纷最多的病种之一,而长期的油漆类涂料作业可能引起慢性中毒。海上平台通常设有库房作为储存和使用油漆的场所,而通风系统是最基本的职业病防护设施,其设计的合理性和运行的有效性,对于现场职业安全健康管理和保障作业人员健康至关重要。

案例概况

某海上石油平台在试生产阶段开展了职业病危害控制效果评价,初步检测结果显示,防腐工接触的二甲苯时间加权平均浓度(TWA)为26.4 mg/m3, 二甲苯的时间加权平均允许浓度为50 mg/m3(Permissible Concentration-Time Weighted Average,PC-TWA),虽然符合职业接触限值(Occupational Exposure Limits,OELs),但已超过了行动水平;其中油漆库房采样点的二甲苯短时间接触浓度(STEL)范围为80.7 ~124.6 mg/m3(PCSTEL 为100 mg/m3),6 个采样结果中,有4 个数值超过国家职业接触限值。油漆库房空气挥发物定性分析和定点测量结果均显示未检出苯,即该油漆和稀释剂中不含苯。

现场职业卫生调查情况如下:平台使用佐敦牌油漆和稀释剂,年使用量为6 000 ~8 000 L,查阅化学品安全技术说明书(Material Safety Data Sheet, MSDS),结合定性分析,其主要有害成分为甲苯、二甲苯、乙苯、乙酸丁酯、丁醇等有机化学物质。防腐工每班5 人,主要进行打磨刷漆作业,油漆调配、清理过程在油漆库房内操作,全程佩戴防毒半面罩(有机气体滤毒盒)。油漆库房的体积约为60 m3,分层摆放油漆桶,设置了排风和送风系统,采用上送上排方式,送风风机通风量为900 m3/h,排风风机通风量为800 m3/h。如图1 所示。

图1 某海上平台油漆库房

检测发现油漆库二甲苯短时间接触浓度超标,防腐工二甲苯时间加权平均浓度超过了行动水平,按照法律法规和标准要求,需进行超标原因分析,改善工作场所的职业卫生条件。进行综合分析后,发现其原因是油漆库通风设施存在问题,需进行合理性、有效性评估和整改。

通风设施评估

通风类型

油漆库主要的有害因素是油漆和稀释剂中有机溶剂挥发物,因其散发而宜采用全面通风。油漆属于危险化学品,日常管理采取上门上锁的安全防范措施,不适宜自然通风而选择机械通风,可以采用的3种通风方式分别为:机械排风+自然进风、机械排风+机械送风、机械送风+自然排风,本案例采用机械排风+机械送风方式较为合理。该平台送风机通风量为900 m3/h,排风机通风量为800 m3/h,排风量在送风量的80%~90%范围内,使得油漆库保持了正压状态,有利于油漆库内有害气体的排出。

通风量

足够的通风量是降低有毒有害气体浓度的基础,也是满足换气次数的基础。油漆库通风量的计算方法包括挥发量计算法、换气次数法、人员新风法等,同时还应考虑房间热量和压力平衡的影响。因油漆库中的有害气体是自然挥发,且受气温气湿、存放量、密封状态等条件的影响,其挥发量很难确定,故不适宜该项目的通风量计算。

1.换气次数确定全面通风量

当散入室内的有害物质量无法具体计算时,全面通风量可采用换气次数法确定,如公式(1):

式中:L 为全面通风量(m3/h);n 为换气次数(次/h);V1为通风车间体积(m3)。

根据《机械工业采暖通风与空调设计手册》(许居鹓,陆哲明,邝子强著,2007 年同济大学出版社)中规定,油漆库的换气次数为5 次/h,事故通风换气次数为12 次/h,故该平台油漆库全面通风量应为L=12次/h×60 m3=720 m3/h,而该值应作为基础的风量要求。

2.人员新风法

式中:Q 为全面通风量(m3/h);n 为室内人数(人);q 为新风量最小需求量(m3/人·h)。

依据GBZ1-2010《工业企业设计卫生标准》中相关要求,适宜新风量为30 ~50 m3/h,该平台油漆库每班为5 人作业,故其新风量最大需求Q=5 人×50 m3/h=250 m3/h。但无论是何种建筑,人员所需新风量都应根据室内空气的卫生要求、人员的活动和工作性质,以及在室内的停留时间等因素确定。

综合两种计算方法的结果,该油漆库排风机通风量为800 m3/h,均大于720 m3/h 和250 m3/h,故满足要求。

气流组织形式

油漆库主要挥发性物质为苯系物、乙酸丁酯、丁醇等,均大于空气的密度,主要分布于库房的中低层;油漆库无热源存在且为非空调房间,故总体适宜选择上送下排的气流组织形式。现场调查发现,该平台油漆库采用了上送上排的通风方式,且处于库房顶部同一水平面,造成了局部的气流短路,即新风经送风机进入库房后,绝大多数在顶层空间被排风机排出,而未经过中低层有害气体区域,故排毒效果不良,从而造成二甲苯超标。

评估结论

综合上述评估结果,目前该平台的通风类型合理,送风、排风风机通风量配置合理,满足日常通风、事故通风、新风量和正压状态需求,其主要问题为送排风口的位置、形式不合理造成了局部气流短路。因此,仅针对气流组织形式进行改造设计。合理的气流组织形式,即使较小的通风量也可获得较好的通风效果,相反则会事倍功半。

通风改善措施

气流组织改善措施

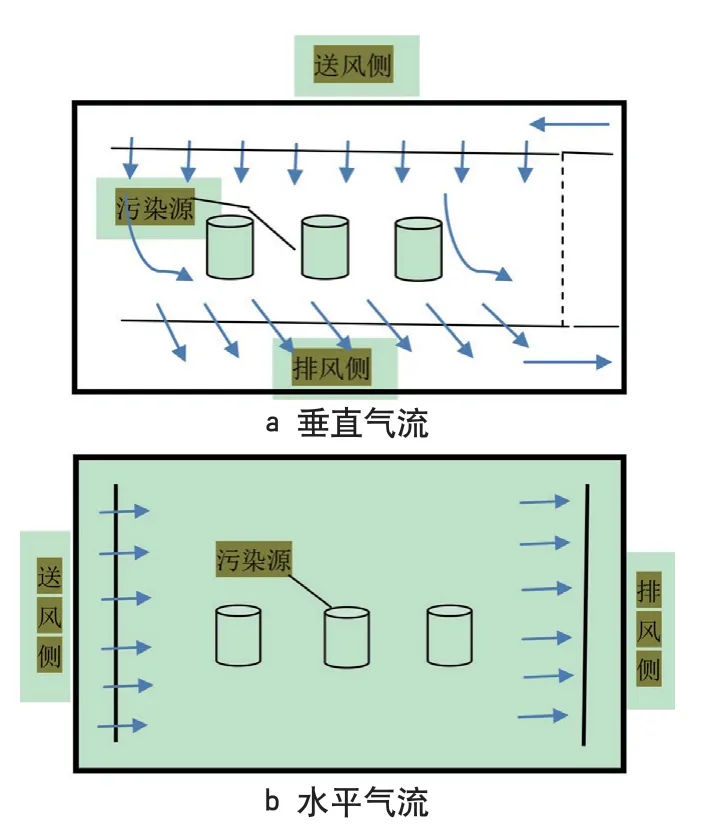

依据有效、经济和节能原则,首先采用上送下排气流组织形式。改造重点是排风机和排风口(排式管道)移至中下部,为了避免气流短路,排风管道和风口宜对侧布置,如送风口在门一侧上部时,则排风口宜在门对侧的中下部(如图2a 所示)。如要获得更佳通风效果,亦可采取水平流的组织形式,适用于排式管道多个进、出风口的设计,其要点同样为对侧布置(如图2b所示)。因该平台日常所用通风量足够,也可增加风量控制阀来调节风量,但应确保送风风量大于排风风量。

图2 油漆库房送排风气流组织示意图

其他措施

送风口应避免其他有害物质的污染;排风口不应布置在人员经常停留或通行的地点,更不能置于其他房间新风入口的上风位,避免形成二次污染;应同时兼顾噪声防控,如在送、排风管道安装消声器,以降低气流引起的噪声;必须使用防爆型的风机及灯具,电器开关和熔断器都应装在库房外。

改善后验证措施和效果

验证通风设施改造效果,主要从合理性和有效性两个方面开展。首先是验证气流组织的合理性,即采用发烟管查看烟雾的流向。改造后无气流短路情况,未形成空气动力阴影区,在中低层区域的烟雾能经过排风口排出,说明气流组织合理。

其次是验证通风设施的有效性。采用个体法测量防腐工接触的甲苯、二甲苯、乙苯、乙酸丁酯和丁醇等有害因素的时间加权平均浓度(TWA),采用定点法采样测量油漆库房内有害因素的短时间接触浓度(STEL)或峰接触浓度(PE)。改造后的检测结果显示:防腐工二甲苯的时间加权平均浓度(TWA)为0.7 ~2.6 mg/m3, 油漆库房内采样点二甲苯的短时间接触浓度(STEL)为3.9 ~7.4 mg/m3,均小于行动水平,其他有害因素的接触水平也小于0.1 OELs,说明通风设施效果良好。

油漆库事故通风探讨

油漆库是否必须设置事故通风,行业内还存在一定的争议,相关标准对事故通风换气次数的要求也不尽相同。GBZ1-2010《工业企业设计卫生标准》中规定:在生产中可能突然逸出大量有害物质或易造成急性中毒或易燃易爆的化学物质的室内作业场所,应设置事故通风装置及连锁泄漏报警装置,其通风换气次数不小于12 次/h。GB 50019-2015《工业建筑供暖通风与空气调节设计规范》中规定:事故通风量,宜根据工艺设计要求计算确定,但换气次数不应小于12次/h;但在《机械工业采暖通风与空调设计手册》中,事故通风换气次数则不小于8 次/h。

该平台油漆库使用的油漆不含苯,虽然发生短时间内逸散有毒物质而造成急性中毒的可能性较小,但根据《危险化学品目录(2015版)》,油漆及其挥发物属于易燃易爆的化学物,符合GBZ1-2010《工业企业设计卫生标准》中的规定,故本文按照12 次/h 的换气次数计算事故通风量。