热轧液压润滑自动化控制系统

2020-11-16刘明超

刘明超

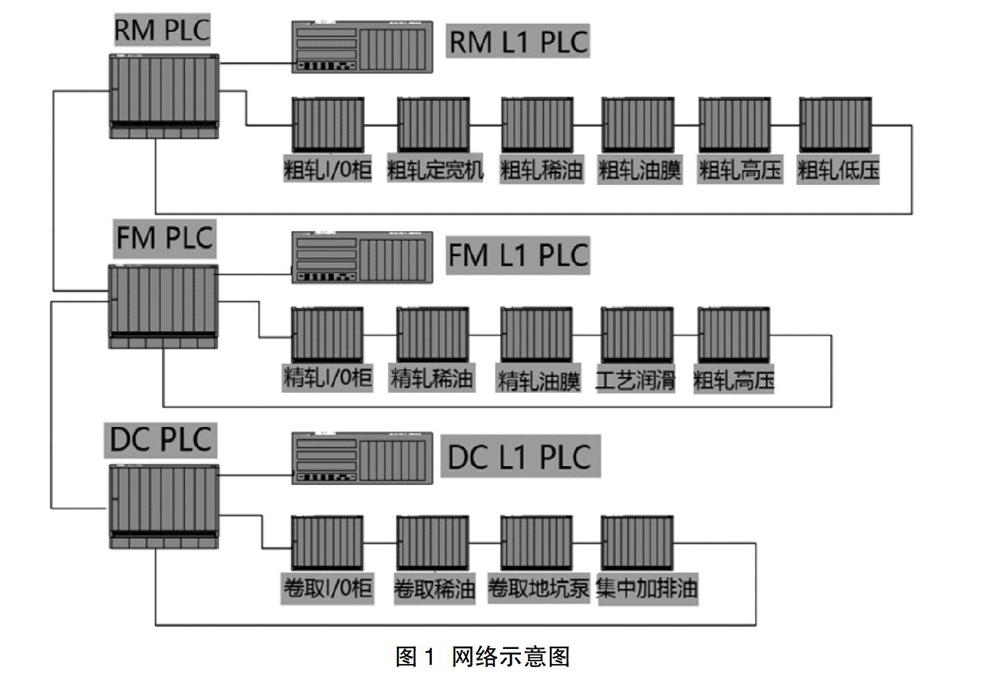

摘要:热轧液压润滑自动化控制系统分粗轧、精轧、卷取三大部分组成。各区域配置一套PLC控制器和一个工程师站及一个编程器,PLC之间和站内系统网络使用ProfiNET通讯。

关键词:HMI;自动化;集中加排油

中图分类号:TG334.9 文献标识码:A 文章编号:1007-9416(2020)09-0011-03

1 液压润滑自动化控制系统概述

根据工艺要求,热轧液压润滑自动化控制系统分粗轧、精轧、卷取三大部分组成。各区域配置一套PLC控制器和一个工程师站及一个编程器,PLC之间和站内系统网络使用ProfiNET通讯。油站系统的控制方式采用本地和远程两种,本地是指在现场操作箱对设备进行控制,远程是指在HMI画面上对设备进行控制,远程/本地切换时不停泵。

2 液压润滑自动化控制系统组成

具体包括如下:

(1)粗轧部分:将定宽机液压站,粗轧低压液压站、粗轧高压液压站、定宽机+R1稀油润滑站,E2R2稀油润滑站,R1油膜站,R2油膜站七个站的控制功能集成在一台PLC中,每个站设计一个单独的本地操作站点,根据现场信号布置操作箱面板。

(2)精轧部分:将精轧低压液压站、精轧高压液压站、精轧齿轮润滑站,精轧接轴润滑站,精轧油膜站,工艺润滑站六个站的控制功能集成在一台PLC中,每个站设计一个单独的本地操作站点,根据现场信号布置操作箱面板。

(3)卷取部分:将卷取液压站、卷取稀油润滑站、五个集中加排油站和卷取地坑泵站的控制功能集成在一台PLC中,其中卷取液压站、卷取稀油润滑站和卷取地坑泵每个站设计一个单独的本地操作站点,根据现场信号布置操作箱面板。集中加排油站做成一个远程站,地面布置一个操作箱,地下布置两个。

液压润滑自动化控制系统网络示意图,如图1。

2.1 介绍一下其中的一个站

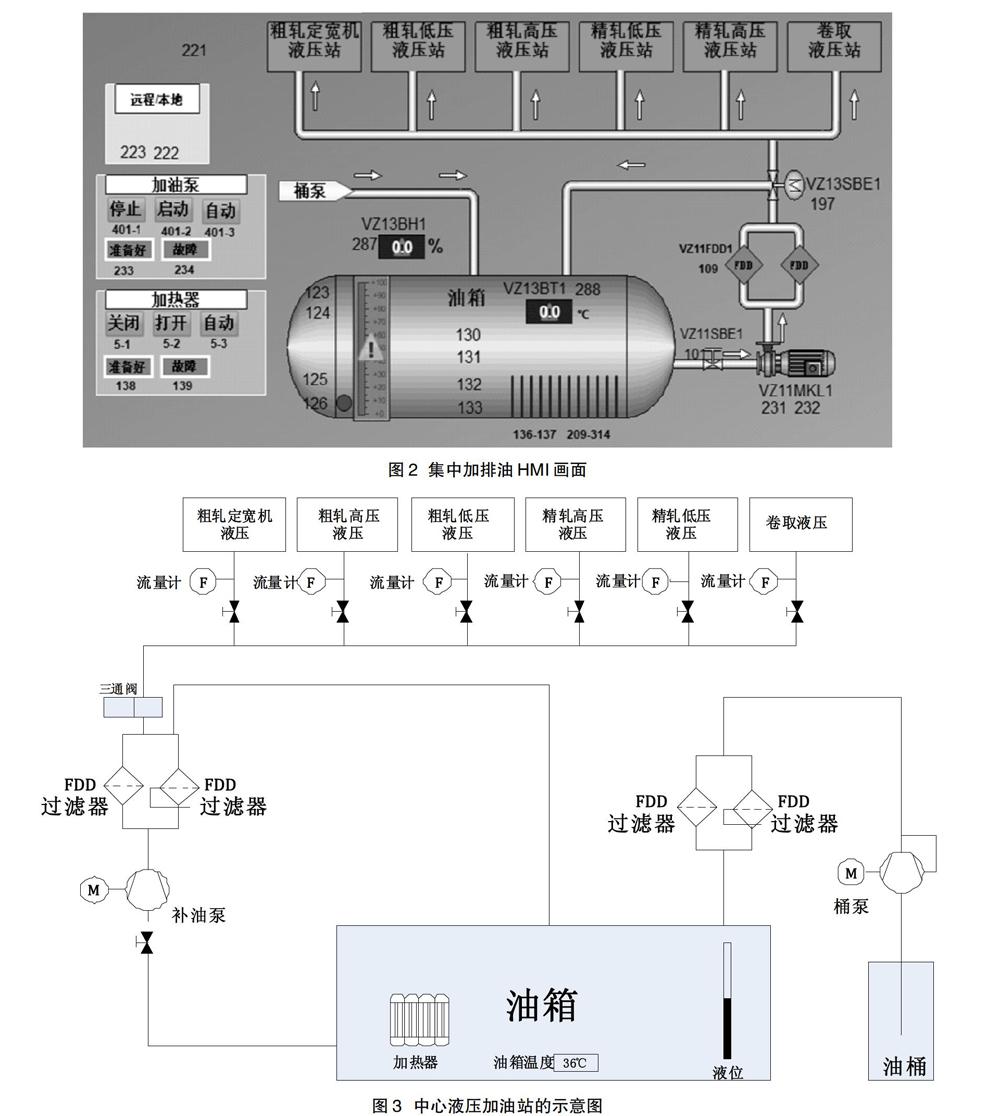

集中加排油站,HMI画面如图2。

集中加排油自动化控制系统分为三种操作方式:

(1)上位机远程方式:本地操作箱打到远程模式,操作人员可以在轧机HMI上对各控制系统的执行机构进行操作控制,操作信号经通讯传给液压润滑系统PLC;

(2)就地手动方式:在本地操作箱选择本地后,可通过现场的控制盘对各控制系统的执行机构进行就地手动控制(手动控制时,禁止其他模式操作);

(3)PLC自动方式:按工艺及连锁要求PLC对目标进行自动控制,包括连锁条件下泵的自动启停、调节阀门的开关、加热器冷却器的运行等。

2.2 中心液压加油站的示意图(如图3)

中心液压加油站的回填是通过罐车或桶式泵完成的。油泵必须插进油桶里。泵由操作员手动启动。泵由“油箱液位满”或操作员手动停止。

2.3 中心液压油站的系统组成

1个油箱、1个补油泵、1个桶泵、6个给油管线。

加油的输出管线连接到液压泵站。加油液压系统可以选择油箱。低压液压系统通过地面加油操作站为上面系统补油。

2.3.1 油泵

泵运行时,泵进口的阀门必须打开。阀的检测位置也必须完全打开。

泵的出口管线上安装一个过滤器且能够显示过滤器的堵塞情况。过滤器堵塞会产生一个报警,但不会停泵。

2.3.2 油的加热系统

油箱中有4个加热器。加热器没有温度继电器保护。当油箱的温度降到下限值时,加热器完全打开。当油箱的温度升高到设定值后,加热器将关闭。

2.3.3 油箱

油箱中的油位和油温监控。

油温达到合适值后进入油泵。

如果油箱的温度开关达到最大值时,油泵将自动关闭。当油箱中的液位过低时,加热器和油泵将自动关闭。

2.3.4 补油液压站

液压站必须由一个集中补油系统补油,这是自动化系统给出信号。

当液压站的补油阀手动打开(直接对站),这时,补油开始。当补油的液压站油箱液位满了之后(自动化给出)或是集中补油的油箱空或是补油阀关闭,补油将停止。补油泵的联锁条件是油箱的温度低于15℃。补油结束后,需要手动关闭补油阀。

2.3.5 集中补油站补油

集中补油站通过桶泵补油。泵必须放入油桶中,選择的油箱补油阀打开,手动操作泵打开。油箱中液位满了之后,泵将停止(当前的液位低,油桶空)手动操作。补油油箱选好之后,手动关闭补油阀。

3 结论

热轧液压润滑自动化控制系统是自动化程度很高的系统,大大展示了国内自动化集成的水平。