双膜法在污水再生处理中的应用及运行维护

2020-11-16李瑞峰于守政李治刚

李瑞峰, 于守政, 李治刚

(鲁泰纺织股份有限公司, 山东 淄博 255100)

随着水资源的日益短缺, 工业用水紧张, 污水再生利用显得尤为重要, 其中双膜法回用技术是目前研究和应用的热点, 广泛应用于工业废水的深度处理回用[1-3]、 市政污水的再生利用[4-5]及锅炉补给水处理[6]。 双膜法是将不同的膜技术组合在一起的工艺, 结构紧凑、 占地面积小、 药剂消耗量低、 处理效果稳定、 运行管理安全可靠, 双膜法运用于污水再生可达到节约资源、 降低成本的目的, 具有明显的经济效益和社会效益[3-4]。 本文介绍了淄博市某污水处理厂尾水采用双膜法进行再生回用处理的工程实例, 介绍了双膜法的工艺流程、 设计参数及主要设备设施配置情况, 为其他类似的再生水处理工程的设计、 建设和运行提供借鉴。

1 设计水质、 水量

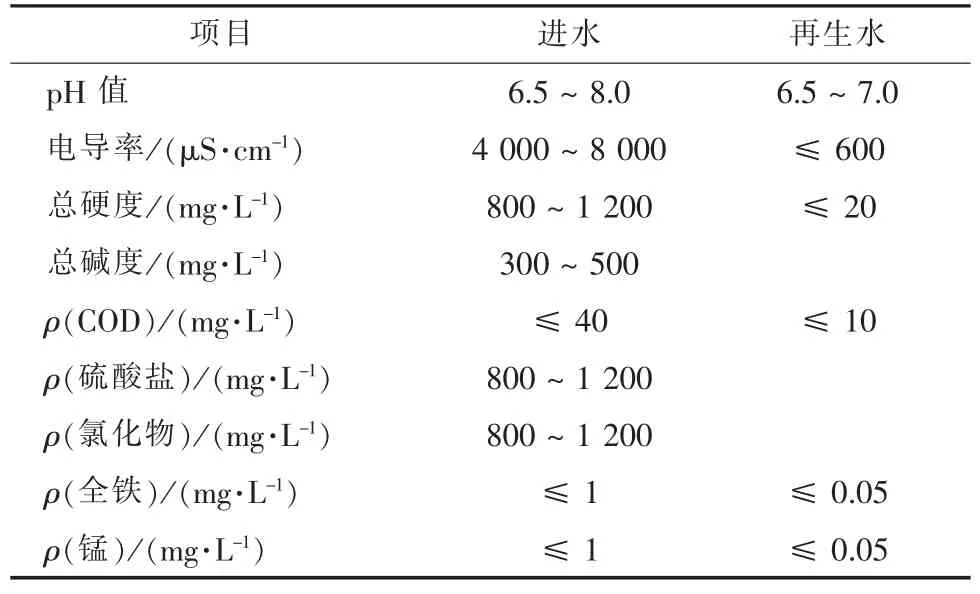

淄博市某污水处理厂采用氧化沟+高密度沉淀池的处理工艺, 设计处理规模为8×104m3/d, 出水水质优于GB 18918—2002《城镇污水处理厂污染物排放标准》中的一级A 标准。 根据污水水质特点及用水水质的要求, 设计再生水处理系统产水能力为2×104m3/d, 总回收率为65%。 再生水用于纺织印染, 再生水水质根据用水企业的要求设计, 再生水处理系统设计进水和再生水水质见表1。

2 工艺流程

淄博市为干旱、 缺水地区, 工业企业较多, 污水水质复杂且变化大。 由于用水企业生产高档色织、 匹染面料, 生产用水控制严格, 且要求水质、水量稳定, 因此本系统采用双膜法的处理工艺。钙、 镁离子对印染过程有不利的影响, 易造成面料质量降低, 因此用水企业对再生水硬度极为关注,要求再生水总硬度不能超过20 mg/L, 高品质再生水需要反渗透膜保持较高的脱盐率。 再生水处理系统进水电导率较高, 最高时接近8 000 μS/cm, 造成反渗透系统运行压力大、 能耗高。 同时, 污水中钙、 镁、 硫酸根离子含量高, 碱度高, 容易引起超滤膜、 反渗透膜结垢。 污水中含有一定的铁、 锰离子, 会加快超滤、 反渗透膜的污堵。

表1 设计进水和再生水水质Tab. 1 Design influent water and reclaimed water quality

根据上述水质特点, 采用预处理-超滤-反渗透的主体处理工艺, 主要处理系统包括预处理系统、 超滤系统、 反渗透系统, 具体工艺流程见图1。

图1 再生水处理工艺流程Fig.1 Process flow of reclaimed water treatment

由于污水处理厂尾水中微生物活性高, 会造成后续超滤、 反渗透系统的微生物滋生, 需要在预处理环节加氯消毒。 同时, 进水中含有一定浓度的铁、 锰离子, 会造成反渗透膜的污堵, 需要在预处理环节中去除。 预处理水池采用加氯氧化, 将二价的亚铁离子氧化成三价铁离子, 形成氢氧化铁, 将二价锰离子氧化成二氧化锰(MnO2), 最后形成悬浮物, 在超滤膜的截留作用下去除。

经过预处理的污水用原水泵提升至自清洗过滤器进行初步过滤, 去除水体中悬浮物、 颗粒物, 降低浊度, 防止大颗粒物对超滤膜的损伤。 自清洗过滤器初滤后的污水经过超滤膜过滤, 去除水中悬浮物、 胶体、 蛋白质、 微生物和大分子有机物, 超滤产水进入中间水池。

超滤产水经过反渗透系统进行进一步的处理,去除水中无机盐、 有机物等杂质。 为了保护反渗透膜元件, 反渗透前设置保安过滤器。 反渗透前配有还原剂(焦亚硫酸钠)、 阻垢剂、 非氧化性杀菌剂加药装置, 加药点位置在保安过滤器前。 还原剂和阻垢剂为连续投加, 非氧化性杀菌剂为冲击型投加。还原剂是为了去除加氯消毒过程中产生的余氯, 防止反渗透膜被氧化。 由于反渗透进水中总硬度(以CaCO3计)约为800 ~1 200 mg/L, 硫酸盐质量浓度约为800 ~1 200 mg/L, 反渗透存在硫酸钙结垢的风险, 需要投加阻垢剂, 避免后端膜元件结垢。 用非氧化性杀菌剂定期对反渗透装置进行杀菌, 抑制微生物在膜系统中的滋生。

本系统进水pH 值约为7 ~8, 总碱度(以CaCO3计)约为300 ~500 mg/L, 主要为重碳酸盐碱度,造成反渗透产水pH 值降低, 反渗透产水pH 值在4.5 左右, 比进水pH 值下降幅度达到2.5 ~3.0, 反渗透产水不能直接使用。 脱碳器是根据亨利定律,用鼓风机将反渗透产水中的CO2不断从水中解析排出。 水从填料上部进入, 分散在填料表面, 并在填料表面形成许多水膜, 空气通过鼓风机自下部鼓入, 与水接触后, 将水中CO2不断解析排出。 反渗透产水经过脱碳器后, pH 值提高至6.5 以上。

3 主要构筑物及主要设计参数

(1) 预处理水池。 1 座, 全地下钢砼结构, 有效容积为600 m3, 水力停留时间为30 min。 设计有效氯投加量为0 ~35 mg/L。 配备原水泵5 台, 4 用1 备, 单台流量为360 m3/h, 扬程为23 m, 变频控制, 原水泵过流部件采用316 不锈钢材质, 配套管路、 阀门等做内部防腐处理。

(2) 自清洗过滤器。 配备4 台吸污式自清洗过滤器, 卧式, 单台最大处理流量为360 m3/h, 滤网材质316 不锈钢, 过滤精度为200 μm。

(3) 超滤。 采用UHS-620A 型浸没式超滤膜组件, 材质为聚偏氟乙烯(PVDF)。 单支浸没式超滤膜组件过滤面积为50 m2, 过滤孔径为0.08 μm,设计通量为40 L/(m2·h)。 浸没式超滤系统共采用了612 支膜组件, 分为6 套超滤系统, 设计总产水量为1 200 m3/h, 每套超滤设计安装102 支膜组件。 超滤每运行30 min, 自动对超滤膜进行一次水气联合反洗。 超滤系统设计回收率大于等于92%,设计产水浊度小于1 NTU, SDI 小于3。

每套超滤配备1 台超滤透过液泵, 流量为269 m3/h, 扬程为14 m, 变频控制, 为浸没式超滤提供负压产水。 6 组超滤共用超滤反洗泵和罗茨风机,用于超滤膜的水气联合反洗。 超滤反洗泵1 用1 备,流量为270 m3/h, 扬程为25 m。 罗茨风机1 用1 备,风量为9 m3/min, 压力为40 kPa。 超滤产水进入中间水池, 全地下钢砼结构, 有效容积为1 500 m3。

(4) 保安过滤器。 6 台, 直径为556 mm, 高度为2.1 m, 外壳材质为SS316, 单台最大处理能力为210 m3/h。 每台保安过滤器内置6 支大流量折叠滤芯, 滤芯材质为聚丙烯(PP), 过滤精度为5 μm。 保安过滤器前设增压泵, 6 用1 备, 单台流量为210 m3/h, 扬程为35 m。

(5) 反渗透。 6 套, 设计回收率可达70%。 单套反渗透含36 支膜组件, 一级两段式排列(24 ∶12), 每个膜组件内含6 支反渗透膜元件, 共216支膜元件, 单套产水能力为139 m3/h。 反渗透膜选用抗污染膜, 型号BW30FR-400/34i, 膜元件直径为20.1 cm, 长度为102.9 cm。

每套反渗透配置1 台高压泵, 为卧式离心泵,单台流量为214 m3/h, 扬程为154 m。

(6) 脱碳器。 4 台鼓风脱碳器, 单台处理能力为210 m3/h。 脱碳器直径为2.5 m, 高度为4.8 m,内部采用衬胶防腐处理, 布水管采用不锈钢材质,脱碳器内装有直径50 mm 的多面空心球填料, 填料材质为聚丙烯(PP)。 每台脱碳器配备1 台鼓风机, 风量为5 712 ~10 562 m3/h。

4 双膜法系统的运行维护

对超滤膜、 反渗透膜进行定期的化学清洗,是延长膜使用寿命, 保证正常运行的最有效手段。

4.1 超滤膜的化学清洗

超滤膜污堵是运行过程中常见的问题, 需要分析污堵原因并进行合理的化学清洗[7]。 由于本系统原水中微生物、 铁、 锰、 硫酸盐、 总硬度浓度高,超滤膜表面截留大量的氢氧化铁、 二氧化锰, 超滤膜表面在运行3 d 后就被红色的污染物完全覆盖,铁、 锰是超滤膜污堵最严重的污染组分。 其次, 微生物在超滤膜表面被截留并大量繁殖, 微生物是超滤膜最常见的污染物。 连续运行3 个月左右, 超滤膜出现了轻度的碳酸钙、 硫酸钙结垢, 导致超滤膜存在各种组分的复合污染, 难以用单一方法清洗。针对出现的污染组分, 研究了对应的清洗药剂和方法, 保证超滤膜得到有效的恢复性清洗, 具体见表2。 实际清洗时, 需要根据不同的污堵方式和严重程度, 灵活选择清洗药剂和清洗剂浓度。

表2 超滤膜的污染组分及清洗方法Tab. 2 Pollution components of ultrafiltration membrane and its cleaning method

4.2 反渗透膜的化学清洗

在反渗透运行过程中, 微生物、 有机物的污堵是经常发生的问题, 造成反渗透进水压力增加, 段间压差增加, 产水量降低[8-9]。 由于污水处理厂进水复杂, 水质季节性差异大, 导致本系统的反渗透膜在夏季时污堵更加严重和频繁, 1 周内反渗透压差可以增加至0.4 MPa, 产水量降低30% 以上。 每年5 ~9 月份, 一般需要每月进行1 次反渗透膜的清洗, 其余时间可以每季度进行1 次反渗透膜的清洗。

污堵主要集中在反渗透系统前端的膜元件, 需要对这些膜元件进行拆除, 单独进行离线清洗[10]。对于本系统污堵的反渗透膜元件, 单独的碱洗+酸洗就可以起到较好的清洗效果, 碱洗采用0.1%NaOH+0.025% 十二烷基磺酸钠, 酸洗采用1.5%的柠檬酸, 碱洗和酸洗步骤包括低流量循环-浸泡-大流量循环3 个过程。 低流量循环时, 单支膜组件的清洗流量保持4 m3/h 左右, 循环时间1 ~2 h。 碱洗浸泡时间保持8 ~12 h, 酸洗浸泡时间保持4 ~6 h。 在大流量循环过程中, 清洗流量对反渗透清洗效果起到关键作用, 单支膜组件的清洗流量不能低于8 m3/h, 最好控制在10 ~12 m3/h。

5 工程运行效果

系统运行5 a 后, 再生水水质依然满足用水企业的要求, 出水总硬度稳定小于20 mg/L, 去除率在98% 以上, 产水量保持在设计水量的90% 以上, 超滤、 反渗透膜运行压力未有明显上升, 再生水水质见表3。 反渗透膜平均寿命约为4 ~5 a, 超滤膜预计寿命在8 a 以上。

表3 进水和再生水水质Tab. 3 Quality of influent water and reclaimed water

6 投资及运行成本

本系统总投资7 000 余万元, 其中超滤、 反渗透等污水处理设备约为3 000 万元, 水池、 厂房土建费用及10 km 长的供水管网的施工和耗材费用约为4 000 万元。

双膜法在污水再生处理过程中, 运行成本的构成主要为电费、 药剂费及配件、 保安过滤器滤芯、膜更换成本等。 电费约为0.98 元/t[再生水]; 再生水生产过程中消耗的药剂主要为次氯酸钠、 液碱、柠檬酸、 阻垢剂、 杀菌剂、 还原剂等, 药剂总成本约为0.8 元/t[再生水]; 保安过滤器滤芯的更换、设备检修、 配件更换的消耗成本约为0.2 元/t[再生水], 超滤、 反渗透膜元件更换成本约为0.35 元/t[再生水]。 不考虑厂房、 设备折旧, 再生水处理过程的直接运行成本约2.33 元/t[再生水]。

7 结语

本系统采用双膜法对污水处理厂尾水进行再生处理, 工艺路线和设备、 设施设计合理, 能够满足企业用水水质要求。 对超滤膜、 反渗透膜污堵原因的分析和清洗方案的优化选择是再生水系统稳定运行的关键。 双膜法在该污水再生处理过程中, 运行总成本约为2.33 元/t[再生水], 具有良好的经济和环境效益。 该工程的成功实施和运行实践对其他类似的再生水处理工程的设计、 建设和运行有重要的借鉴意义。