焦化废水除氟脱色深度处理工程实例

2020-11-16谢华俊王远周刚张帆陈建红王久龙

谢华俊, 王远, 周刚, 张帆, 陈建红, 王久龙

(浙江省环境工程有限公司, 杭州 310002)

焦化废水成分复杂, 色度高, 不仅含有酚类、苯环类、 氰化物、 油类、 氨氮等常规污染物, 而且还含有氟离子等有毒污染物, 属于难降解的高浓度工业废水[1-2]。 焦化废水通 常采 用预 处理-生 化处理-深度处理的废水处理工艺, 主要处理废水中的COD 及氨氮等特征污染物。 随着环境保护要求日趋严格, 焦化企业逐渐重视焦化废水的除氟脱色。本文介绍了某焦化废水除氟脱色的深度处理工艺流程及其工程设计参数, 以期为同类废水的深度处理提供参考。

1 工程概况

山东某公司是一个年生产200 万t 焦炭、 20 万t甲醇的大型焦化企业, 拥有一座处理能力为150 m3/h 的焦化废水处理站, 处理站的出水除部分回用外均排放至附近的园区市政污水厂。 由于焦炉所用原料煤中含有氟离子, 因此废水站生化系统出水中氟离子质量浓度高达70 mg/L, 且出水色度较高, 不能满足相关标准的要求。 根据DB 37/3416.1—2018《流域水污染物综合排放标准 第1 部分: 南四湖东平湖流域》的要求: 沿线一般保护区域内直接排放污染物的排污单位, 水污染物氟离子排放质量浓度必须小于3 mg/L; 同时鉴于国家对园区污水厂排水要求氟离子执行地表水Ⅳ类标准, 即小于1.5 mg/L, 因此企业对现有废水站进行提标改造, 建设废水深度处理设施, 使企业废水站出水的氟离子质量浓度小于5 mg/L, 以减轻园区市政污水厂的处理压力。

2 设计进出水质

目前, 该企业废水站的处理量为150 m3/h, 主要处理生活污水、 甲醇废水和蒸氨废水, 废水经处理后90% 回用于厂内熄焦, 10% 外排至园区市政污水厂, 废水站在技改前的工艺流程如下:

废水→除油池→气浮池→A/A/O →二沉池→混凝沉淀池→BAF →出水外排和回用。

由于混凝沉淀+BAF 去除效率低, 出水COD、色度和氟离子等指标不满足污水排放要求。

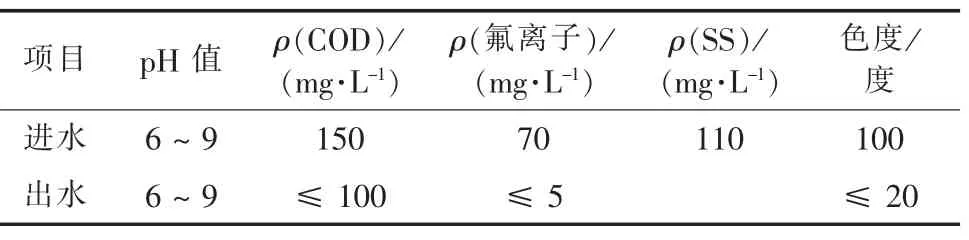

根据废水站实际情况, 深度处理设施以废水站二沉池出水为进水, 因此深度处理设施的设计进水水质即为生化段二沉池出水, 深度处理设施的出水水质需满足企业的要求, 设计进出水水质指标如表1 所示。

表1 设计进出水水质Tab. 1 Design influent and effluent water quality

3 深度处理工艺流程

本项目要求深度处理设施出水的氟离子质量浓度不大于5 mg/L, 一般除氟工艺很难达到该要求。 目前除氟的方法多采用钙盐为主的两步反应沉淀法。 钙盐沉淀法除氟过程, 去除率先呈线性增长再缓慢增长最终趋于平缓[3-4], 该方法简单, 处理费用低, 但处理效果也不太理想, 出水氟化物质量浓度在15 ~30 mg/L 范围内。 在第一步钙盐除氟的基础上, 第二步混凝使用铝盐, 处理效果比单纯使用钙盐要好, 可使废水中的氟离子浓度降至更低[5], 但也很难达到本项目的处理要求。 为此开发了一种新型除氟剂(絮凝剂、 分子筛及助剂复配),在第二步反应中替代铝盐。 该药剂利用混凝沉淀、离子交换等原理进行除氟, 能够将氟离子质量浓度降至1 mg/L 以下。 因此焦化废水深度除氟采用钙盐、 新型除氟剂联用的两步反应沉淀法。

焦化废水生化出水经过两步反应沉淀法处理后, 其COD 及色度也会被部分降解, 但仍不能达到设计出水要求。 考虑到COD、 色度2 项指标达标的稳定性和工艺操作的便捷性, 采用活性炭吸附工艺对废水中COD、 色度进行进一步处理。

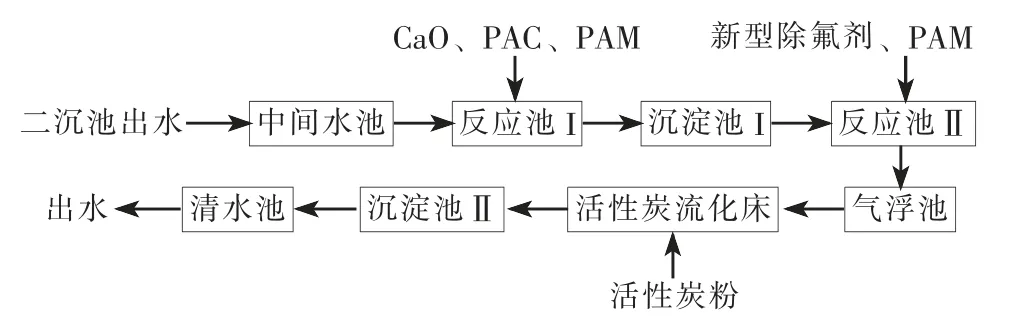

综上, 深度处理工艺采用以混凝反应-沉淀-吸附为核心的处理工艺, 工艺流程如图1 所示。

图1 深度处理工艺流程Fig.1 Process flow of advanced treatment

生化段二沉池出水自流进入现有的中间水池,经泵一次提升进入新建的反应池Ⅰ, 分别与CaO、PAC、 PAM 等药剂混凝反应除氟后, 流入利用现有BAF 池改造的沉淀池Ⅰ进行沉淀。 沉淀池出水进入新建的反应池Ⅱ, 进一步与新型除氟剂、 PAM 等药剂混凝反应后除氟, 反应池Ⅱ出水进入新建的气浮池, 此时出水的氟离子浓度已基本达标, 同时COD、 色度指标也大幅降低。 气浮出水进入新建的活性炭流化床, 经活性炭吸附后进入现有的沉淀池Ⅱ, 上清液进入清水池, 出水达标外排和回用。

4 主要设计参数

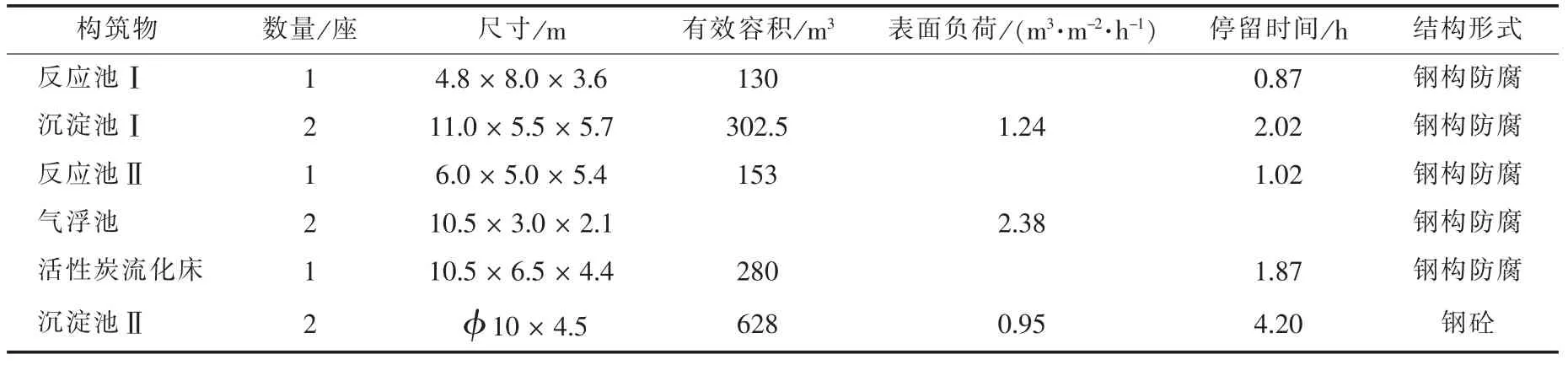

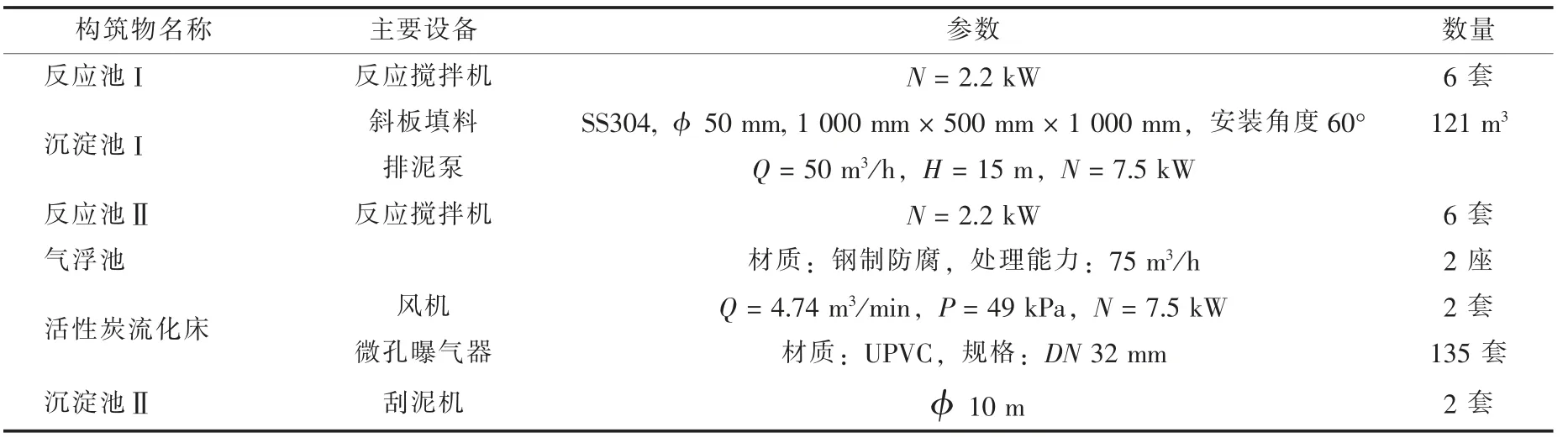

主要构筑物设计参数和主要设备见表2、 表3所示。

表2 主要构筑物设计参数Tab. 2 Design parameters of main structues

表3 主要设备Tab. 3 Main equipments parameters

5 工程运行效果

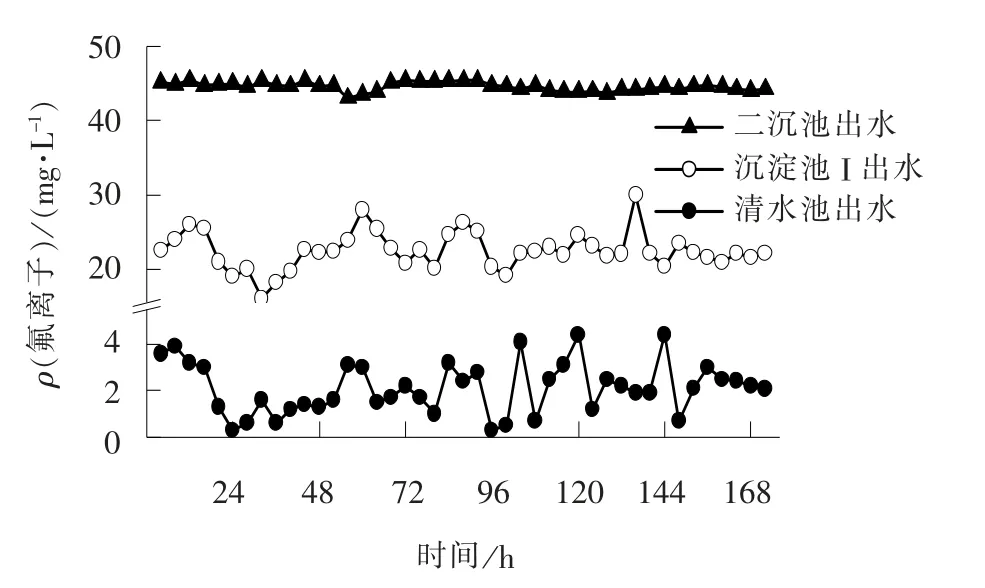

除氟脱色深度处理设施在168 h 的性能考核期间, 间隔4 h 取样检测1 次。 氟离子的浓度变化如图2 所示。 除氟脱色系统进水氟离子浓度较稳定,在43.0 ~45.7 mg/L 范围内波动, 均值为44.54 mg/L。 反应池Ⅰ中CaO 和PAC 的投加量分别为230 mg/L 和200 mg/L, 出水氟离子浓度90%概率变化范围为19.8 ~25.7 mg/L, 均值为22.3 mg/L, 氟离子平均去除率可达50%, 出水pH 值在10.0 ~10.8之间。 反应池Ⅱ中新型除氟剂的投加量为500 mg/L, 出水氟离子浓度90%概率变化范围为为0.9 ~3.8 mg/L, 均小于5 mg/L, 均值为2.1 mg/L, 平均去除率可达90.5%, 出水pH 值在6.5 ~7.0 之间。 总平均去除率达95.3%。 气浮出水进入活性炭流化床,活性炭流化床中活性炭投加量为90 mg/L, 经过活性炭的吸附后, 在沉淀池中沉淀分离, 保证出水氟离子浓度稳定在较低水平。

图2 氟离子去除效果Fig.2 fluoride ions removal effect

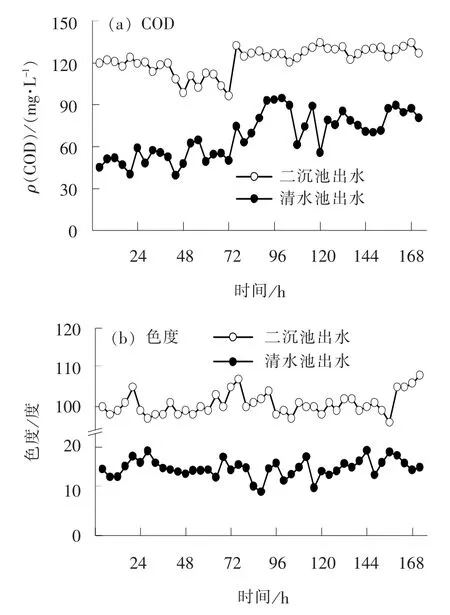

除氟脱色深度处理设施对COD 和色度的去除效果如图3 所示。 在90% 概率变化范围, 进水COD 质量浓度为119.3 ~124.6 mg/L, 出水COD 质量浓度为50.3 ~87.6 mg/L, 均值为67.1 mg/L, 平均去除率为50.5%。 在90% 概率变化范围, 进水色度为98.0 ~104.5 度, 出水色度为13.4 ~17.6度, 均值为15.2 度, 平均去除率为84.8%。

图3 COD 和色度去除效果Fig.3 COD and chroma removal effect

CaO 和PAC 不仅可以去除废水中的COD, 而且可以脱除色度[3]。 废水在反应池Ⅰ和反应池Ⅱ中通过与CaO、 新型除氟剂和PAC 反应, 去除部分COD 和色度, 再经活性炭表面活性官能团吸附废水中的可溶性COD 以及显色物质以达到进一步脱色除COD 的作用。 在调试期间观察到沉淀池Ⅰ中出水透明度较好, 反应池Ⅱ和活性炭流化床二者具有协同作用, 在反应池Ⅱ中不投加新型除氟剂和PAC 时, 系统出水色度以及COD 明显增加。

6 投资及成本分析

深度处理设施工艺简单, 占地面积小, 该废水站除氟脱色工艺占地1 500 m2。 废水量以150 m3/h计, 总投资为600 万元, 总装机功率为217.1 kW,使用功率为127.6 kW, 吨水耗电0.85 kW, 深度除氟脱色工艺药剂消耗量如表4 所示, 工艺运行吨水药剂费用为3.03 元, 在难降解焦化废水处理中运行成本较低。

表4 药剂成本Tab. 4 Chemicals cost

7 结语

该除氟脱色工艺针对焦化废水的生化出水, 采用两级混凝沉淀-活性炭吸附工艺进行处理, 对氟离子、 COD 和色度均具有良好的去除效果。 氟离子通过与CaO、 PAC 及新型除氟剂的两步反应沉淀, 被有效去除。 同时, 两步反应沉淀法对废水中COD 和色度也有去除效果, 再通过活性炭吸附作用可以进一步保证出水水质达标。 该工艺具有加药量少, 运行成本低, 一次性投资少等优点, 在焦化废水深度处理中具有重要的应用价值。