激光测长在切头剪的应用及影响

2020-11-16苗建新丁海绍

苗建新,丁海绍

(宝山钢铁股份有限公司厚板部,上海 200941)

1 概述

宝钢股份公司宝山基地5 m厚板产线于2005年投产,是国内第一家宽厚板产线,电气设备及控制是由西门子设计和调试,一期设计产能150万t。

切头剪是剪切线的第一道工序,采用滚切式设计,弧形上刀刃沿着直线型下刀刃滚动实现剪切,设置在UST的下游,主要负责来料钢板的切头切尾和母板粗切工作。切头剪来料钢板的长度测量主要是依靠操作侧剪刃前的测长辊测量计算,这种接触式测量方式受摩擦力、钢板板形影响较大,测量越长误差越大,而且经常发生测量辊被钢板撞坏无法使用,必须停机抢修。如果要保证钢板的定位精度,就必须要保证切头剪测长辊的测量精度。因此必须定期进行标定,以保证钢板的剪切精度。

测长辊目前的精度标定是先人工测量测长辊的外径,然后计算出测长辊的周长,再将计算出的周长数据写入程序进行标定[1]。由于是人工测量的外径数据,在测量工具与测量方法上难免会存在误差,因此每次测长辊的标定都要反复进行多次,耗时较长,影响剪切线的正常生产节奏,而且每次标定的过程中都会导致成品钢板的长尺与短尺现象,造成成品钢板的降级或报废。

钢板经过切头剪后,切除头部的“舌形”部分,并视板形情况进行分段处理,当钢板出现“镰刀弯”时可用此剪机在适当位置进行分段,以减少钢板的切边量,为后续的边部剪切做好准备。适当的粗切也可以减轻定尺剪的工作负荷,如图1所示。合理安排切头剪的剪切计划,直接关系到双边剪和定尺剪的剪切计划,若切头长度大于设备允许的最大废料剪切长度,则需要两次或更多次的剪切。测长辊的测量对象是母板,头部和尾部是无法使用测长辊的,对于头尾镰刀弯的情况,还需要多次单一剪切来满足母板的剪切条件。

2 系统结构规划

在钢板测量和定位方面,国内很多钢厂采用的是接触式测量和定位方法[2-3],如在切头过程中,采用手工划线测量、人工对线剪切的方法。接触式测量投入成本低廉,但安装麻烦,占地大,最大的缺点是测量和定位不准,严重影响了产品的剪切精度,制约了产品的成材率。

为此,2014年年底,厚板部利用年修期间对切头剪系统进行了优化改造,在切头剪前设置1套高清工业相机检测装置,在钢板运行过程中对钢板的头部轮廓进行识别,通过对比度的比较及相关算法,自动或手动确定出钢板的最佳切头距离,并可实现数据的接收和发送;在切头剪本体主电动机平台下部距离剪切零位1 200 mm位置安装1套激光测长仪,实现对母板长度的非接触式测量。

3 测长仪工作原理

安装在主电动机平台下部的激光测长仪采用激光多普勒测速原理[4-6],对长度和速度进行精确测量,是一种非接触式测量技术,如图2所示。激光测长仪利用激光发射装置产生两束干涉光束,形成干涉条纹,来测量钢板运行的速度,再通过速度与时间的积分来计算钢板通过的距离。

计算过程如下。

光斑间距是干涉光束波长与入射角的函数,见式(1):

(1)

式中:d为光斑间距;λ为波长;α为入射角。

激光非接触式的测量方法简单易行,同时精度非常高,与接触式的测量方法相比,减少很多干扰,同时又不影响生产节奏。

4 控制关键技术

安装在切头剪主电动机平台下部零位后方1 200 mm的测长仪,从上到下进行工作,从激光测长仪测量出的信号经过内部处理和整合后得出钢板长度值,通过新建立的通讯接口,发送给切头剪控制系统中。在自动方式下,在切头剪PLC控制辊道的速度值,接收来自测长仪检测的钢板长度反馈信号,加上与定位零位的固定距离,形成位置闭环控制,以提供钢板长度方向上的准确定位。

在提高了钢板测量精度的同时,为了提高钢板自动控制的定位精确度,需要尽量控制钢板位置到达设定位置的准确性。从定位来讲,控制系统以切头剪下剪刃刃口为零点,入口是负值,出口是正值,从入口第四个光栅开始建立钢板的跟踪[7],另外,入口和出口还有光电开关来进行跟踪位置的同步修正,如图3。

钢板输送是通过辊道来实现的,辊道是由数目一定的电动机来形成组数,然后统一由变频器输出控制,而分合闸及速度控制、斜坡控制等都是通过切头剪PLC根据位置控制的要求来决定的。当建立了位置跟踪后,定位控制及精度就由功能集成块来实现[8],见图4。

当钢板定位完成,接收到“完成”脉冲信号后,生成一个350 mm的脉冲命令,进行选择判断,给相应的辊道一个反向低速,进而抵消钢板惯性带来的多余行程,最终提高了钢板的定位精度[9]。

新功能投入后,又产生了一个新问题:剪切钢板测量和定位精度有了提高,但是剪切上传实绩和设定值比较偏差较大,基本偏差在200~300 mm间。采用激光测长仪提高了钢板测量精度,通过辊道控制优化提高了钢板定位精度,但是由于激光测长仪测量位置是在零位后部1 200 mm处,母板尾部还未离开测量区域,此时的测量和定位工作已经完成。当剪切钢板发生时,摆动辊道下降和抬升动作都会使钢板发生上下的位置变化,虽然钢板整体定位位置并没有发生位移,但是此时激光器测量的数据由于这种干扰发生了变化,而信息上传实绩是根据当时激光测长的数据为依据,导致剪切完成后实绩上传数据发生了较大的偏差。解决方法是当钢板定位完成,还没有剪切之前就发送实绩[10],不要等待剪切完成后再发送实绩,这样就避免了实绩受干扰的情况了,如图5所示。

5 效果分析

该系统自2014年12月投入至今,系统功能完善,性能稳定可靠,完全能满足工艺要求,人机界面友好,便于操作维护和控制。原有测长辊模式继续保留,可以在操作画面一键式切换,两种测量方法都可以使用。如图6所示,左侧红框内为激光测长仪投入画面,当“enable”为灰色时表明投入激光测长仪检测钢板,反之采用测长辊测量钢板,测长辊测量数据在画面中部红框内显示。这种二选一模式可以减少由于测量异常导致的停机时间,切换到另一个正常模式继续生产,待停机时处理。

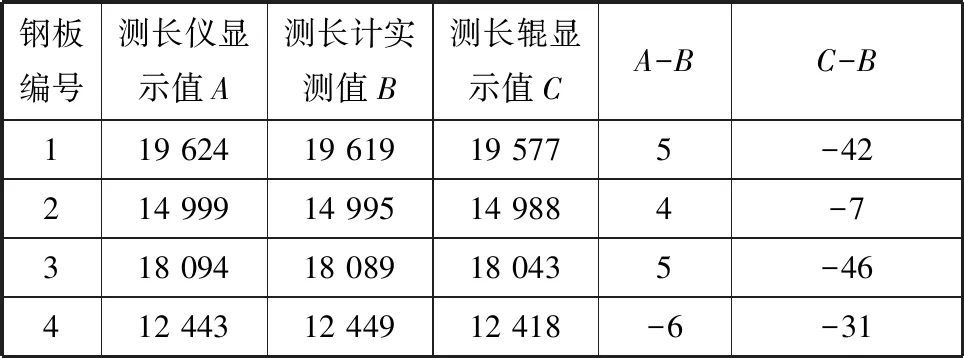

由表1可知,采样长度为10~20 m左右的钢板,激光测长仪所测量的值与实测值比较误差均控制在5 mm左右,其长度测量精度达0.025%;而测长辊测量值与实测值比较误差较大且波动大,其长度值不稳定,不利于精确控制钢板的分段。

表1 测量数据比较Table 1 Comparison of measured data mm

6 结论

厚板部切头剪机组在使用激光测长仪器进行钢板长度测量过程中,不断完善各种参数配置、优化程序等,使激光测长方式在实际生产中得到很好的应用。采用激光测长仪的非接触式测量方法完全可以取代测长辊的接触式测量方法,且精度得到很大的改善。在钢板定位系统方面,对辊道控制的优化有效降低了钢板惯性对钢板定位精度的影响,并确定了最佳剪切位置,剪切实绩的生成和上传功能优化也保证了信息跟踪与实物的有效一致。切头剪这些新功能得到整体应用,提高了钢板的定位精度,提高了钢板的剪切精度,减少了尺寸异议差错,便于实现生产线的自动控制功能,提高了生产效率和钢板成材率,具有较大的经济价值和推广价值,只是激光测长仪维护要求高,且费用昂贵,备件和修复费用较高。