热水锅炉运行安全性问题探讨

2020-11-14许岩

许 岩

(山东大学基建部,山东 济南 250100)

0 引言

热水采暖在技术上、经济上有很多优点,一般比蒸汽采暖节约燃料30%,而且维修费用低,安全性好,采暖质量高。目前热水采暖绝大部分是由热水锅炉提供的,这部分热水锅炉有相当大的比例是由蒸汽锅炉改造或炉型改造而成的,现在热水锅炉装机容量达15万台、28万蒸吨,约占在用工业锅炉总量的28.5%。将蒸汽锅炉改为热水锅炉的另外一个原因是当初的汽水换热器水平偏低,凝结水大量散失热量使汽水换热的热水采暖方式没有得到很好的应用。

1 热水锅炉运行中存在的诸多问题

热水采暖目前主要采用热水锅炉,通过几十年的使用发现了很多问题,例如过冷沸腾问题、受热面结露腐蚀问题、受热面损坏等,这些问题又导致了热水锅炉频繁修理,年修理费用是蒸汽锅炉的10倍以上等诸多问题。所以说,热水采暖相比蒸汽采暖有很大的优越性,但是蒸汽锅炉相对于热水锅炉却有很多优越性。随着换热器技术的发展,特别是强制湍流换热器技术的出现,使蒸汽锅炉与热水采暖得到了有效的衔接。

近年来,热水锅炉运行中出现了很多问题,如:裂纹、腐蚀、泄露等等,于是有些业内人士对热水锅炉的真实安全性产生了怀疑。笔者认为,在正常的运行状态下锅炉部件不产生损坏才能够认为锅炉是安全的,不能够以是否产生爆炸作为衡量标准。事实上,在正常工作状态下任何锅炉都是安全的,只不过从安全性上讲蒸汽锅炉相对于热水锅炉更安全。

虽然出现了这些问题,对热水锅炉起决定作用的《热水锅炉安全技术监察规程》却只对锅炉的额定工作压力进行了限制,没有对上述问题进行解决,问题依然存在,浪费依然严重。具体分析如下。

1.1 过冷沸腾

1.1.1问题的重要性

虽然热水锅炉运行时锅炉水不产生相变即不汽化,但是在锅炉的较强受热面上同样发生着相变即过冷沸腾,虽然这种汽化对整个锅炉来讲是不会产生爆炸,即通常人们认为的不存在安全问题。

安全问题包括很多方面,作为过冷沸腾问题笔者认为是一个很重要的问题。过去有很多同仁对这个问题进行了讨论,共识是过冷沸腾会引起受热面传热恶化、产生水垢、受热面烧坏等一系列问题。所以,过冷沸腾应当被认为是除锅炉爆炸以外最重要的安全问题。

1.1.2过冷沸腾的形成

过冷沸腾又称表面沸腾。受热面的温度尚未达到饱和温度时一般是不会产生汽化的,但是如果受热面的热强度过高即温度过高,超过水的饱和温度时,在局部贴近受热面壁层的水达到和超过饱和温度,在受热面上形成气泡,这种沸腾状态称为过冷沸腾。

热水锅炉内的工质温度都比饱和温度低,所以水是处于过冷状态,存在一定的欠焓值,在正常的热负荷和质量流速等状态下,受热面不会产生过冷沸腾。但是如果热负荷和质量流速设计不当时会出现过冷沸腾[1]。

1.1.3形成过冷沸腾的另一个重要条件——工作压力

热水锅炉的工作压力不取决于它的额定参数,而是取决于热力系统的流动阻力和定压值,相对于这个压力值要往往低于额定参数。

这个工作压力问题往往被很多人忽视,它决定着饱和温度的问题同时也决定着过冷沸腾问题。

1.1.4计算实例

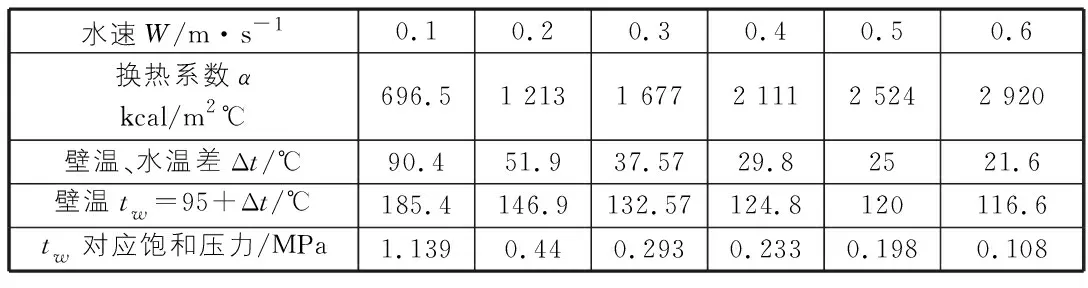

将φ51×3锅炉水冷壁管作为案例,锅炉管热负荷强度约为60 000 kcal/m2,现计算各类管内流速下的内部换热系数、管壁与水的温差和管道内壁温度及该温度下水的饱和温度。内部换热系数使用下式计算:

1.1.5理论分析

表1 计算结果

从表1可得出,管道内壁温和其中的水流速度关联较大。热水锅炉若采用单纯自然对流式循环,那么管内(上升管)水流速度不容易达到0.2 m/s(相当多锅炉的上升管内水流速度大多小于0.1 m/s),这时如果要求不产生表面沸腾,则水压应达到0.44 MPa,而表压应达到0.4 MPa,假设使用前苏联标准0.6 m/s的上升管内水流速度的强行循环,那么水压有0.1 MPa就能避免过冷沸腾。

1.1.6法规分析

《热水锅炉安全技术监察规程》第127条规定“钢制热水锅炉的出口压力不应低于额定出口热水温度加20 ℃相应的饱和压力”额定压力为设计压力。额定出/进水温度95/70的锅炉规定其额定压力为0.4 MPa(小于0.7 MW)和0.7 MPa(大于0.7 MW)。

从条文的规定可以看出这两个规定过于机械,单纯从额定出口压力上规定锅炉的工作压力或额定工作压力是错误的。

1.2 受热面结露腐蚀

1.2.1问题的提出

热水锅炉特别是供暖热水锅炉是供暖循环的心脏,其运行寿命的长短会对供热经济性有极大的影响,这些锅炉都存在程度不同的酸性腐蚀问题。根据统计,热水锅炉大部分的修理周期1年~4年,修理费用基本在锅炉价值的1/4~1/2,浪费十分严重。

1.2.2酸性腐蚀形成的条件

首先烟气当中要是包含SO3以及SO2气体,随后在受热面上就会有水膜的产生即结露。在锅炉燃煤当中包含硫,在煤的燃烧过程当中就产生了SO3以及SO2气体,SO3以及SO2气体溶解到水膜中就会产生硫酸和亚硫酸,该酸将会对金属造成酸性腐蚀作用。

1.2.3酸性腐蚀条件的形成

低温腐蚀的发生主要原因是烟气中SO3的产生,而且与烟气之中的烟气露点温度和水蒸汽露点温度高低有着紧密关系。SO3的产生率在本层燃锅炉的生成率在0.016~0.029之间,水蒸汽的露点温度约在35 ℃~65 ℃之间(燃煤中的含水量越高,水蒸汽的露点温度也就越高)。酸蒸汽的露点温度大于水蒸汽的露点温度,而且随酸蒸汽压力的上升而剧烈上升。对于使用含硫量多的燃煤,其烟气的酸露点温度较多都在100 ℃以上。因而,如果锅炉金属内壁温度在酸露点温度之下,将会产生较强的低温腐蚀[1]。

1.2.4本例锅炉状态分析

本例锅炉产生酸性腐蚀的焦点是锅炉水冷壁管内壁温度是否足够低并达到酸蒸汽结露的条件。

本例锅炉型号为DZL14-1.0/95/70,是李之光教授主持设计的翼型烟道烟水管锅炉,它属于半强制循环热水锅炉,根据设计有50%的回水进入锅炉下降管后与引射的锅水混合进入集箱和水冷壁管。根据热力计算,水冷壁内循环水吸收总热量的50%,设计温升25 ℃,实际温升在15 ℃~20 ℃之间,所以水冷壁管内的平均壁温是回水温度温升的1/2。根据引言所述,水冷壁管内循环水平均温度经计算是45 ℃~65 ℃。因锅炉设计流量是高温锅炉的1倍,在锅炉水冷壁管的截面面积没有变化的情况下,循环水流速是前者的1倍,因此水冷壁的水冷度要比原设计大。

1.2.5本例锅炉酸性腐蚀宏观分析

如图1所示是壁温对腐蚀速度的影响实验数据[1]。根据上述分析能得出,如果锅炉水冷壁的循环水温度较低,低于酸蒸汽的露点温度,在水冷壁管上会产生亚硫酸、硫酸和盐酸的混合溶液,对金属管壁产生较强的腐蚀。

1.2.6腐蚀机理的理论分析

锅炉水冷壁温度低是造成本例腐蚀的主要原因,因而计算水冷壁的金属壁温极为重要。

1)金属壁温的确定方法。锅炉炉膛受热面金属管壁的壁温经常比其中的工作介质温度高,它们之间的温差与受热面的热负荷q、管壁与工作介质间的放热系数α2、金属管壁及水垢层的厚度δj及δg和它们的导热系数λj及λg等有关。如受热面的热负荷越大、由管壁至工质的放热系数越小、管壁及水垢层的厚度越大及它们的导热系数越小,则金属管壁与公制之间的温差越大[2]。

本例锅炉在锅炉新运行时就发现管壁结灰基本可以视为无垢运行。

2)金属壁温的计算。一般情况下,锅炉水冷壁金属壁温是选定的,本例锅炉的金属壁温在强度计算上tb=tbh+60[1],计算出来的tb=95+60=155 ℃,很明显壁温与事实不符。

水冷壁管的外壁温度计算公式为:

(1)

其中,q为最大热负荷,kW/m2;t为工作介质温度,℃;Δt为温度偏差,℃,本例中取0 ℃;μ为均流系数,本例中取0.9;β为管子外径与内径的比,本例为57/50=1.14;δj为金属壁厚,本例取3.5 mm;λj为钢管的导热系数,本例为44.2 W/(m·℃);α2为管壁与工作介质间的放热系数,W/(m·℃)。

α2为内壁与工作介质间的放热系数,工作介质水的放热非常强烈(放热系数一般在5 000 W/(m·℃)以上),因而此项热阻完全可以忽略[3]。则由式(1)得:

代入数据可得:

twb=t+0.074q

(2)

本例中q取烟煤固态排渣最大热负荷400 kW/m2,t取上述数值50 ℃,那么twb=50+0.074×400=79.6 ℃,很显然其低于烟气酸露点的温度。

1.2.7产生酸性腐蚀的原因

管内循环介质的流速对twb影响不大。由式(2)得出,最大热负荷、管内工作介质温度是影响管外壁温度的主要因素,假设管内工作介质温度固定时,例如平均温度取50 ℃、外壁温度不小于100 ℃,则最大热负荷大于675 kW/m2,这是层燃锅炉不可能出现的;此外能得出,如管内工作介质温度小于一定温度值时,低负荷运行twb同样小于酸露点温度。而当水冷壁内介质平均温度低于69 ℃时,水冷壁的壁温低于酸露点温度,管外壁也会产生酸性腐蚀。

1.3 受热面损坏

受热面受损导致的锅炉损坏占比重相当大的是常压锅炉和自然循环热水锅炉,这些锅炉除了存在过冷沸腾、酸性腐蚀外,还有因水质要求偏低(在GB 1576标准中要求给水硬度不大于0.6 mmol/L)造成的锅炉局部结垢使锅炉受热面过热烧坏,循环水含氧量高和碱度偏低使锅炉受压部件水侧产生化学腐蚀和电化学腐蚀,长达6个~8个月的停炉受热面烟侧的酸性腐蚀等只有热水锅炉才会出现的受热面损坏故障,这些故障导致锅炉受热面在1年~4年的时间里产生损坏,只有极少数的锅炉修理期才能够达到10年。而蒸汽锅炉则不然,它的修理费用是热水锅炉的1/10。

为了使热水锅炉循环水的pH值达到10以上,在循环水里需要加入大量的NaOH,Na3PO4等化学药品,循环水泄漏的不说,到停止供暖时排入下水道就对环境产生较大的污染。

2 热水锅炉存在问题的对策

循环流速是影响过冷沸腾的重要条件,不管是任何设计压力的锅炉,循环水流速不能低于0.2 m/s。在设计流速不小于0.2 m/s的工作状态下,对应的工作压力不能小于0.6 MPa。锅炉的工作压力不能够由循环系统决定,应该由上述流速和最低压力而定。不能够简单的采用升高压力的方法解决过冷沸腾问题。在每种锅炉设计时,要审查循环流速问题,同时将其列为一个主要内容。

在锅炉设计时,必须计算出最低工作压力并在实际使用时予以执行。当管内工作介质温度在低于70 ℃运行时,锅炉虽然达到最大负荷,壁温都会小于酸露点温度,形成酸性腐蚀。工作介质温度是决定能否产生酸性腐蚀的重要因素。不管管内工质温度如何,负荷的大小对管壁温度的影响不大。可以采用低硫煤降低酸露点的温度,工质温度可根据实际情况比70 ℃适当降低。当出现热网热水温度低于设计温度时,锅炉不能和热网热水相连;如果出现相连也要采取混水、换热等手段提高锅内工质温度。

现在几乎所有的热水锅炉普遍都是将锅炉中的循环水系统直接与热网相连,锅炉的进出水温度取决于天气情况,而不是取决于工质温度。所以必须采取措施加以解决。如果在一定场合非要选用或设计热水锅炉,应当选用强制循环的热水锅炉如角管式锅炉,其他情况下应当选用蒸汽锅炉加换热器的方法解决。

3 结语

根据上述叙述和分析,常压热水锅炉和承压热水锅炉在运行安全性方面存在诸多问题,在其设计、生产、应用等各阶段都应该准确判断可能出现的问题、分析问题产生的原因、找到合理的解决办法予以规避,保证锅炉运行安全,尽可能延长使用寿命,提高投资效益。