跨江大桥超长大直径灌注桩施工控制技术

2020-11-14王海峻

王 海 峻

(南京市公共工程建设中心,江苏 南京 210019)

0 引言

随着我国沿江城市的发展,跨江大桥成为了解决城市江南江北交通通行的不二选择。跨江大桥主塔基础一般采用超长大直径混凝土灌注桩,但由于其超长和大直径成为了质量控制的难点,施工进度往往影响主塔总体施工工期。因此,本文以跨江大桥主塔超长大直径灌注桩施工为例,探讨了施工控制,分析了影响因素,选择了合理控制指标,希望能对类似的工程提供参考。

1 工程概况

某过江通道工程全长约13.17 km,主线桥梁长约11 810.5 m、隧道长约241 m、道路长约1 118.5 m。跨江大桥主桥采用主跨1 760 m的单跨门型塔整体钢箱梁悬索桥,主桥跨度布置采用580 m+1 760 m+580 m,矢跨比1/9。南、北塔基础采用超长大直径灌注桩,本文以北塔的桩基为例,北主塔基础采用66根直径2.8 m钻孔灌注桩,按摩擦桩设计,桩长110 m,桩端进入中风化粉砂岩。桩顶标高-4.715 m,桩底标高-114.715 m。钢筋笼主筋采用32 mm螺纹钢,每2 m架设一道加劲箍筋,箍筋采用10 mm的圆钢,混凝土为C30水下混凝土。

北塔墩位于漫滩上,地面高程2 m~7 m,覆盖层上部为厚约10 m的松散~稍密层状粉土粉砂夹少量淤泥质粉质黏土,其下为厚约40 m的松散~密实状细砂夹软塑状黏性土、粉土,底部为厚30 m左右的中粗砂、圆砾组成的混合土,基岩为粉砂岩,岩体基本质量等级为Ⅴ级。具体地质特性见表1。

2 灌注桩施工难点分析

2.1 疫情影响大

2020年1月起,受新型冠状病毒疫情影响,桩基、吊车等设备因交通管制无法正常运送到施工场地,部分材料无法采购、部分工人无法按时返回,原计划2月初开始施工不得不推迟,正式开工时间为2020年3月18日。根据国家、省市疫情防控要求,钢筋加工等密闭的场地,加工人员不能过于密集,降低了工作效率。

2.2 涉水作业,作业平台要求高

表1 各工程地质层承载力及桩基参数推荐值一览表

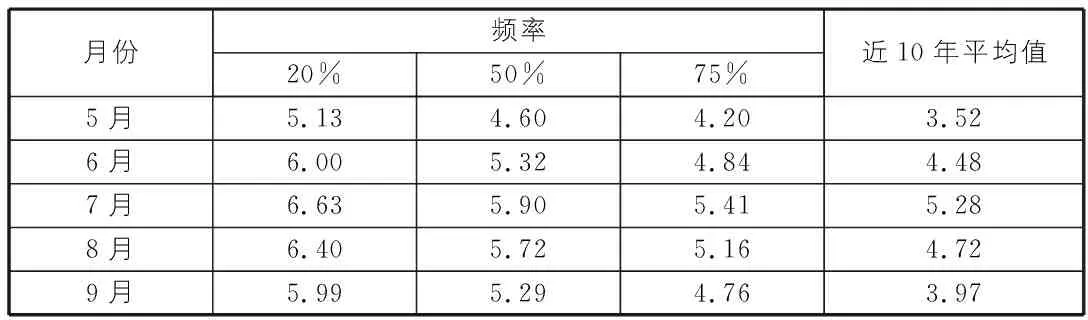

本项目的主塔桩基在长江岸边,水位受长江径流与潮汐复合影响,主要受长江径流控制,汛枯季分明,最高潮位发生在汛期,最低潮位发生在枯期。水位每日涨、落两次,为非正规半日潮。涨潮历时3个多小时。长江下游汛期为5月~10月,11月~次年4月为枯季,水位最高月份为7月、8月份,最小月份为1月、2月份,经过统计分析,6月份水位75%概率在5 m以下,近10年的水位平均值为4.48 m,如表2所示。因此,地面平台标高选定为+5.0 m,桩基须在6月底前全部施工完毕,考虑到机械设备、临时用电、泥浆等处理和撤场工作时间,在平台施工的根桩必须在6月中旬施工完成。根据现场场地和施工工效,将66根桩分为48+18两批施工,远离栈桥平台的48根桩计划在枯水期整平平台上施工完成,剩余18根桩在钢平台上施工。

表2 主塔位置长江水位统计表 m

2.3 施工工期紧

如前所述受新冠疫情影响原定开工时间推迟,项目正式开工时间为2020年3月18日。需要在6月中旬施工完成,总的施工时间剩89 d,成桩的速度需要保证2 d一根桩,工期压力非常大,一旦发生不可控的意外事情将直接影响总体的施工工期。

2.4 成孔难度大

该桩长110 m,整平过的平台标高为+5.0 m,桩底标高为-114.715 m,实际成孔深度为119.715 m,桩端需要进入中风化粉砂岩,入岩深度约33 m,钻进成孔难度加大、成孔时间加长,容易产生塌孔。

2.5 泥浆指标要求高

成孔完成后,下方钢筋笼需要约8 h,安装导管需要约4 h,要在这么长的时间内保持孔壁质量、不发生塌孔,对泥浆质量要求很高,泥浆的各项控制指标需要精准控制到位。

2.6 混凝土灌注时间长、方量大

根据计算单根钻孔桩混凝土设计方量677.4 m3,为超长大直径灌注桩,根据以往浇筑经验,混凝土浇筑需要约10 h,混凝土浇筑时间长,对混凝土连续供应、连续浇筑质量控制要求高,浇筑质量直接关系到桩的实体质量。

3 施工控制技术

3.1 作业平台选择

为了提高地基承载能力和降低长江水位影响,需要对原地面进行处理,根据以往类似工程平台处理经验,原地面通过碎石进行填筑,平整后浇筑30 cm厚C25混凝土形成作业平台,供桩基和起吊设备行走使用,平台顶标高+5.0 m。为了防止突发洪水对平台的影响以及环保要求,在平台四周筑造高1.5 m,宽2 m的临时围堰,提高平台的安全性。

3.2 桩基施工工艺和钻机选择

根据本工程的地层特点、现场成桩速度、泥浆处理等方面综合考虑,选用旋挖钻桩基施工。

为了满足流水作业2 d施工完成一根桩的施工速度,结合地层特点,投入4台XR550D旋挖钻机和1台SR405R旋挖钻,根据两种钻机的施工特性,原地面80 m范围内采用SR405R旋挖钻机成孔,80 m以下部分采用XR550D旋挖钻机接力成孔。成孔时间控制在48 h。

3.3 泥浆制备质量控制

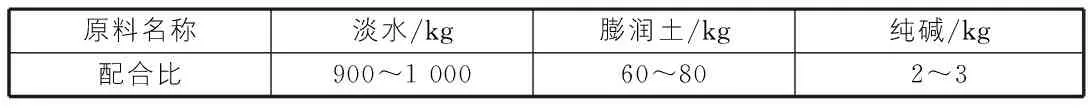

泥浆选用优质膨润土、碱、聚丙烯酰胺等原料制成PHP泥浆进行护壁,采用ZJ1000泥浆搅拌机搅拌制浆,造浆配合比见表3。

表3 1 m3膨润土泥浆配合比

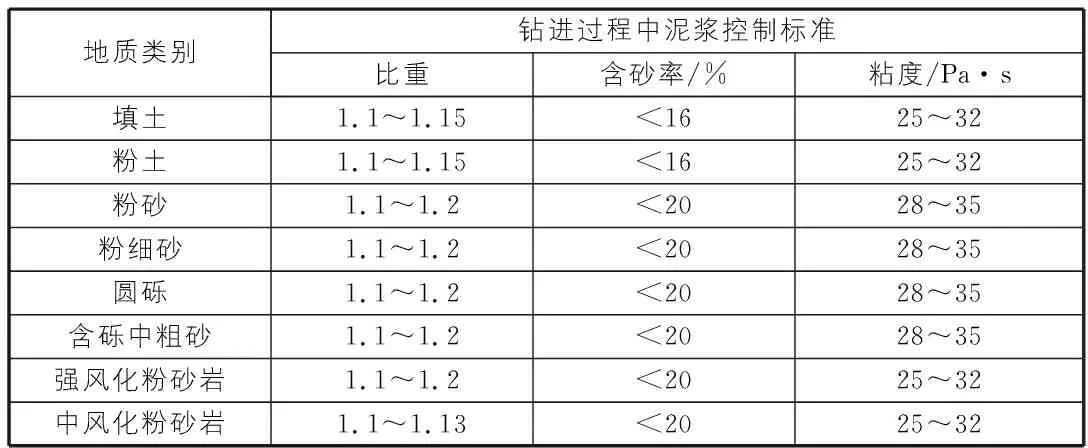

泥浆造浆后检验泥浆比重、粘度、含砂率、胶体率、pH值等指标,钻孔过程中随时检验泥浆比重和含砂率,根据地质情况的变化随时调整泥浆的性能指标,保证泥浆的各项指标符合规范要求。本工程桩基上部穿过粉砂及粉细砂地层,该地层均属于极易坍孔地层,在钻进过程中,有大量的粉细砂溶于孔内泥浆,造成了泥浆含砂率高,根据现场实际情况泥浆性能指标不同地层的控制指标符合表4要求。

3.4 成孔质量控制

3.4.1钻机的垂直度和速度控制

钻机就位后应定期检查稳定性,不得产生位移和沉陷。钻机就位时与平面最大倾角不超过4°,钻头中心与桩位中心的偏差值不得大于2 cm,钻杆倾斜度不大于0.5%。

表4 不同地层泥浆指标控制值

初始钻进采用低速钻进,在钻进护筒底部时,要低速减压钻进,反复扫孔,直至形成一定的泥皮后才正常钻进。在粘性土层中,钻机的进尺速度可适当加快;在砂土层中,钻机的进尺速度要减慢,以防坍孔。钻进过程中对钻杆的提升速度应加以控制,严禁过快提升,防止钻头下方出现负压区,出现塌孔。

3.4.2水头压力控制

由于施工时间段内,长江岸边的河水涨幅变化大,为了钻进工作的正常开展,需要观察长江边水位情况,及时调整护筒内的泥浆高度,确保护筒内水头高出长江水位最高值2 m以上。

3.5 出渣处理

本项目单根桩的出渣量大,工程施工临近江边,场地有限,常规的出渣处理不能满足现场施工要求,如何快速处理出渣关系到成桩速度。为了提高出渣效率,本项目出渣先通过筛分设备快速沥干、晾晒后通过土方车外运出场地。

3.6 钢筋笼加工及吊装

钢筋笼基本节段长度为12.0 m,顶部、底部设配节长度,接头采用机械连接,接头面积百分率为50%,分节吊装到施工现场,进行安装。本工程的钢筋笼共分10节,长度分别为8 776 mm+12 000 mm×8+6 174 mm。

钢筋笼采用2台200 t和1台100 t履带吊机作为吊运设备,采用2点起吊,其中200 t履带吊机作为主吊,100 t履带吊机作为翻身用辅吊,吊机配合使钢筋笼逐步竖立、对位入孔。

3.7 清孔质量控制

采用两次清孔,钻孔深度达到设计要求,对孔深、孔径、孔的垂直度等进行检查,符合要求后进行第一次清孔;钢筋笼、导管安放完毕,混凝土浇筑之前,进行第二次清孔。第一次清孔、第二次清孔均采用气举反循环方法清孔,利用泥浆分离器过滤泥浆。

本工程桩基上部穿过粉砂及粉细砂地层,该地层均属于极易坍孔地层,参考JTG—TF50—2011公路桥涵施工技术规范中易坍地层泥浆控制指标要求以及本项目的实际施工情况,本项目钻孔桩二清完成后泥浆指标为:泥浆比重1.08~1.1,粘度19 Pa·s~28 Pa·s,含砂率8%~4%,沉渣厚度不大于15 cm。

二次清孔达到要求后,立即拆除清孔头帽和高压风管,进行水下混凝土灌注作业。

3.8 混凝土浇筑质量控制

3.8.1配合比控制

本灌注桩混凝土设计等级强度为C30,正式施工前,对混凝土的配合比进行设计和验证,验证合格要求后,正式进行开盘。混凝土坍落度为18 cm~22 cm,初凝时间不少于15 h,本项目的配合比见表5。

表5 C30混凝土配合比 kg/m3

3.8.2原材料控制

为了确保混凝土质量,在项目施工附近建立专门的混凝土拌合站,拌楼和料仓全封闭,由项目部管理人员亲自对拌合站进行管理,派专人采购混凝土的粗、细集料,实现从料源到料仓的点对点管理,进场前对原材料按照规范频率进行抽检,合格后方可进入堆场。

3.8.3灌注控制

1)导管安装。

采用内径33 cm的壁厚1 cm快速卡口垂直提升式导管进行混凝土灌注,导管安装前进行水密承压和接头抗拉试验。试验压力为孔底净水压力的1.5倍,取4.2 MPa。导管加压至试验压力后检查有无渗漏情况,在无渗漏的条件下持荷时间不少于15 min,不渗漏即为合格。本工程选用的导管底节为4.3 m,标准节为3 m,共38节,顶节长度1.5 m,对每节导管进行编号,浇筑混凝土时按照编号顺序进行安装。

2)首次混凝土量。

根据JTG/T F50—2011公路桥涵施工技术规范8.2.11公式可以计算出首次混凝土灌入量为15 m3,其中H1取0.3 m,H2取1 m,Hw取120 m,γw取10.5 kN/m3,γc取24 kN/m3。

混凝土浇筑过程中要严格控制导管埋深,控制在2 m~6 m。

3)现场混凝土浇筑设备配置。

根据混凝土生产方量、运输时间、汽车泵送速度以及其他不利因素综合考虑,计算得出现场需要配置15 m3大料斗和3.6 m3拔球料斗、2台汽车泵、6台混凝土搅拌车、2条拌楼生产线。

3.9 其他保证措施

3.9.1备用桩基

为了提高桩基工作效率,减少机器故障维修时间,桩基发生故障后,故障部位的配件只换不修,配件从新的备用桩基中拆除,然后再维修故障配件,最大程度减少停机维修时间,提高工作效率。

3.9.2钻头防脱落保障措施

旋挖钻钻头在超深成孔中掉落是成孔过程中一项难题,为了解决这一问题,在每根桩成孔前对钻头钢丝绳进行仔细检查,检查合格后方可开钻,一旦发现钢丝绳存在断丝、绳芯损坏等问题一律予以报废。每施工完成5根桩,无论钢丝绳质量如何,一律采取报废处理,并将钢丝绳剪断,防止工人再次使用,降低钻头掉落风险。

4 关键控制措施

灌注桩在首根桩施工完成后,进行了认真的分析,对泥浆指标、钻进速度、混凝土灌注等影响施工质量和效率的因素进行了优化,保质保量的完成了施工任务。

4.1 泥浆指标

JTG/T F50—2011公路桥涵施工技术规范对于大直径、超长桩的泥浆性能指标不作硬性规定。因此,本项目刚开始方案中泥浆控制指标泥浆比重应控制在1.05~1.2之间,粘度一般地层控制在16 Pa·s~22 Pa·s,松散易塌陷地层控制在19 s~28 s,含砂率新制泥浆不大于2%,胶体率不小于95%,pH值大于6.5。但是根据现场实际情况调整了一清捞渣方式和二清指标。

4.1.1一次清孔控制措施

本工程首根桩终孔后泥浆静置24 h,泥浆砂率较终孔几乎没有变化,分析原因为项目砂层较厚,为了控制塌孔风险,钻进成孔过程中,孔内泥浆相对密度、粘度、含砂率等指标相对偏大,泥浆较为粘稠。钻孔过程中,大量的粉细砂溶于泥浆内,由于粒径太小,始终处于悬浮状态,无法沉淀。因此,针对本项目的泥浆配置及砂子粒径特点,在后续施工过程中直接采用捞渣斗将孔底的松散物直接打捞干净,完成一清工作,大大缩减单桩成桩周期,减小孔壁长时间浸泡而导致的坍孔风险。

4.1.2二次清孔控制措施

首根桩二次清孔的泥浆经过泥浆分离器分离后,泥浆的砂率高达15%,但是粘度降幅较大,为了降低泥浆砂率,将滤砂器的筛目由25目(0.6 mm)更换成40目(0.425 mm),含砂率得到有效降低,二次清孔后泥浆指标为比重1.03~1.1,含砂率8%~4%,粘度18 Pa·s~30 Pa·s。

4.2 钻进速度

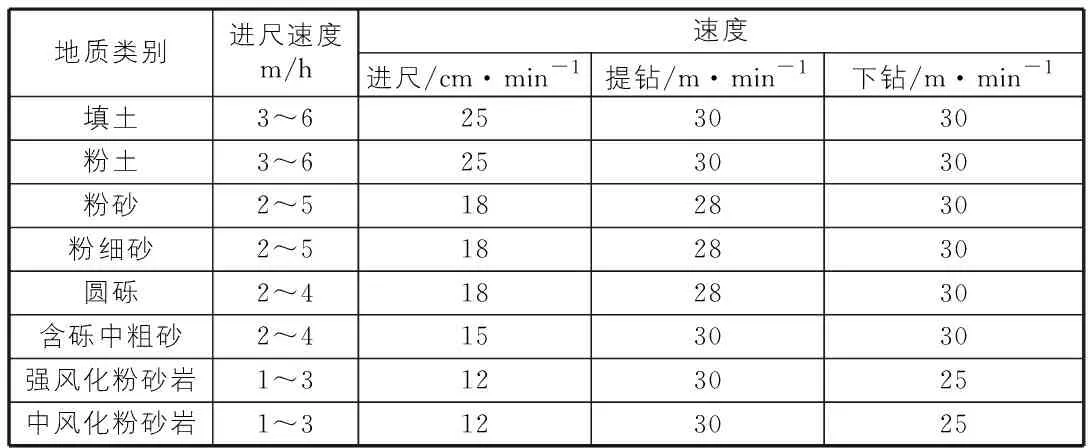

本项目有33 m的岩层,旋挖桩司机为了保险起见,往往对该地层钻进速度偏慢,经过首根桩试验和对司机的重新交底后,在岩层的进尺速度控制在1 m/h~3 m/h,其他各层的速度见表6。

表6 钻孔桩钻进速度

4.3 首封混凝土灌注

首封混凝土灌注是质量控制的关键,设备根据3.8.3第(3)条要求配置,为了确保连续供应,联系了相邻标段的拌合站,作为备用站。

5 结语

1)认真分析了疫情对工程影响,通过选择合理施工工艺,优化施工过程控制指标,在确保质量的前提下提高施工工效,在汛期来临前顺利完成了既定的任务目标。

2)针对不同地层对司机进行交底,提高不同地质条件下的钻进速度,提高了钻孔效率。

3)通过分析地层特性优化成孔后一清控制措施和二清控制标准,提高了出渣效率,确保了成孔质量。

4)通过分析现场实际条件,考虑不利影响,配置了符合要求的大小料斗、汽车泵、混凝土搅拌车、导管等。

5)为了减少桩基施工过程中停机维修时间和钻头掉落风险,制定了备件更换和硬性处理钢丝绳措施,提高了桩基工作效率。