焦炭改性剂ZBS 在高炉上的工业应用

2020-11-13秦建成籍跃华沈洪流

秦建成, 籍跃华, 王 力, 沈洪流

(芜湖新兴铸管有限责任公司, 安徽 芜湖 241000)

焦炭是重要的冶金能源,在高炉炼铁过程中起着重要作用,焦炭质量的好坏,尤其是热性能指标的好坏,对高炉顺行和高炉冶炼技术经济指标具有较大的影响,研究表明焦炭中某些矿物质对焦炭-CO2反应具有抑制作用,它能使焦炭表面反应活性中心减少,气体扩散到微气孔和过渡孔中的阻力增大,而对反应有明显的抑制作用,从而降低焦炭的反应性和提高反应后强度。目前重庆路牛公司的焦炭改性剂就是通过提高此类矿物质的含量,达到提高焦炭热性能,降低入炉焦比的目的。芜湖新兴铸管引用了此项技术,并进行了工业性实验对比,实践比较验证了此项技术的效果。

1 工业性实验对比

实验分两部分进行,第一部分静态实验,通过浸泡焦炭改性剂进行热反应性能对比;第二部分改性剂使用与不使用情况下,高炉指标对比,实际比较加入与未加入焦炭改性剂的情况下对高炉指标的影响。

1.1 静态试验

1.1.1 试验方法

按照《GBT 4000—2008 焦炭反应性及反应后强度试验方法》,利用焦炭热强度检验使用的电炉,模拟焦炭在高炉炉内燃烧和反应原理,测量反应后焦炭剩余质量,计算焦炭热强度和焦炭热反应性。本次实验使用马钢质检所加工后焦炭样球,对钝化剂浸泡和泡钝化剂未浸泡过的焦炭样球进行试验对比。

1.1.2 实验设备

1)铁质纱网。软质金属铁质纱网,保证有一定温度的焦炭样球在钝化剂料罐中进行有效接触。

2)烘箱。可自行设定温度时间,对试样残留水分进行有效烘干。

3)电炉/马弗炉。通过缓慢1 h 升温,将焦炭样球加热到放焦温度标准约150~200 ℃,模拟实际生产的温度。

1.1.3 实验步骤

1)使用细纱网包裹已经加热好的焦炭样球,在钝化剂料罐中浸泡15 min,之后取出样球自然风干。

2)焦炭样球,按照实际运行情况入炉,在常温环境静置4~5 h 后(模拟实际作业环境及流程),之后使用烘箱烘干,入炉进行检测。

3)烘干后取200 g 样球放入热反应性试验装备,按照《GBT 4000—2008 焦炭反应性及反应后强度试验方法》进行检测,整个检测过程大约需要3~4 h。

1.1.4 测定结果

按照实验方法,对浸泡改性剂的焦炭前后热性能对比,其浸泡后热强度、热反应性数据有明显改善,热强度性能提高5%~10%,见表1。

表1 焦炭改性剂浸泡焦炭实验数据对比 %

1.2 使用改性剂高炉指标对比

1.2.1 实验方法

选在芜湖新兴3号高炉进行,该高炉容积1280 m3,炉况稳定。实验时间从2018年2月底到2018年3月,对期间的生产数据入炉焦比和燃料比进行跟踪。

1.2.2 实验要求

1)高炉的配矿结构微调,原则上变动不大。品位保持稳定在57.5%左右,波动范围小于0.2%。

2)焦炭、烧结矿的配比不进行大的变动,保持成分和质量稳定。

3)高炉操作,按照正常炉温控制进行,平均炉温水平w[Si]=0.4%左右。

4)出现设备、生产影响的天数扣除。

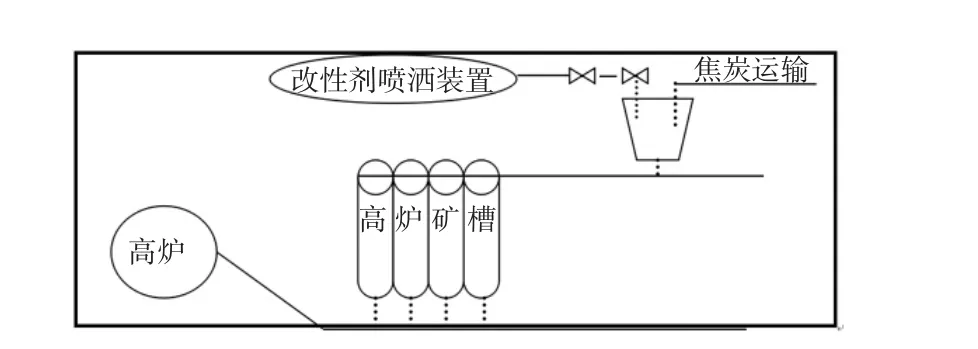

1.2.3 焦炭改性剂的加入方法

因焦炭改性剂喷洒焦炭需要一定的侵泡时间,但在焦炭运输到高炉途中,实际无法做到有效地侵泡,因此在改性剂加入过程中,采用了延长焦炭和改性剂接触时间的方法。因此在高炉矿槽上部的焦炭运输皮带的下料斗,安装了喷淋装置头,在地面通过摄像头进行操作,当焦炭运输皮带进行打料时,立刻开动焦炭改性剂的喷淋装置,这样焦炭改性剂喷淋到运输的焦炭上,随皮带一起进入高炉矿槽,高炉矿槽里面延长了焦炭改性剂和焦炭的接触时间,最大程度地让焦炭改性剂的化学作用得到最大发挥,预计接触停留时间在4~5 h。

另焦炭改性剂价格较高,为保证经济效益合理,喷洒量按照与焦炭量的比值控制在1.2‰以内。焦炭改性剂加入方法见图1。

图1 焦炭改性剂喷洒示意图

1.2.4 实验结果

通过使用改性剂和不使用改性剂进行对比,实际焦比(焦丁+焦比)在不加入改性剂的情况下多6 kg,燃料比在不使用改性剂的情况下多5 kg,见表2。

表2 使用改性剂与不使用改性剂高炉指标对比表 kg/t

2 结论

1)焦炭改性剂在静态实验状态下,改善焦炭的热性能明显,可提高热性能5%~10%。

2)在实际生产工业生产中,焦炭改性剂确实起到降低入炉焦比的作用,可降低入炉焦比6 kg,燃料比5 kg 左右,经济性明显。