高性能松棒机设计应用

2020-11-13李慧斌

李慧斌

(中冶京诚工程技术有限公司, 北京 100176)

钢管市场对小规格无缝钢管的需求量逐年递增,CPE 顶管机组适合于生产小规格无缝钢管,具有产品质量高、投资少、排产灵活等特点,尤其是小直径薄壁钢管生产方面具有优势。

CPE 生产线按照工艺流程顺序主机设备有:穿孔机—缩口机—顶管机—松棒机—脱棒机—张力减径机。松棒机用于将从顶管机出来的抱紧芯棒的荒管碾松,以便于芯棒在后续脱棒机中从荒管中脱出,松棒是CPE 机组生产中重要工艺环节,松棒机的性能对产品质量起着关键的作用。生产中需要确保松棒辊表面质量好,松棒角度和压下量调整精确,保证辊面与钢管表面贴合度大于75%,进而保证松棒后钢管内外表面不产生螺旋印;基于钢管后续的加工工艺,钢管内表面质量很大程度上受限于松棒工艺流程。为此,下面对高性能松棒机进行介绍[3-6]。

1 工艺参数

松棒机采用四辊式方案,即由两对双曲线辊对荒管进行松棒轧制,上下两辊布置成一定的角度,且与荒管轴线成一定的角度,轧制方式为斜轧(或称螺旋辗轧);荒管以螺旋方式前进[2]。

沿轧制方向看,上下轧辊形成一定的孔型,并且孔型可以自动调整,压下量一般设定在1.5~2.0 mm,由孔型设定产生的轧制力,从上辊通过管壁传递到芯棒,再从芯棒传递到下辊。经过轧制使荒管扩径3~5 mm,并且使芯棒与荒管内壁产生间隙,脱棒机便可以将芯棒从荒管中拔出[5]。

对于不同规格的荒管,采用工艺程序计算相应孔型的设定参数,根据计算好的参数,调整上松棒辊压下量,以及上下松棒辊与轧制线的夹角,进而调整松棒机的孔型,见图1。

图1 松棒机工作原理示意图

松棒机主要性能参数:荒管直径为Φ113~Φ255mm;荒管壁厚为5~16 mm;荒管长度为12 m;松棒速度为1.5~2.0 m/s;松棒辊喉径为450 mm;轧辊倾角为25°±3°,可调;传动电机为2×355 kW,740 r/min。

2 设备组成

松棒机由2个上松棒辊、2个下松棒辊、机架装配、上辊调整装置、下辊调整装置、传动装置、换辊装置等组成,见图2。

图2 松棒机三维模型

每对轧辊单独配置有轧辊调整装置,其中松棒机上辊调整装置具有液压转角调整、电动压下和液压平衡的功能,可根据程序自动调整上轧辊的压下量和角度,并且配置有液压锁紧装置,参数调整完成后,通过锁紧装置锁紧。下辊安装在松棒机下平台上,下辊辊面为轧制基准面,高度方向保持不变,当下松棒辊磨损后,可以通过垫片补偿下辊高度,下辊也具有液压转角自动调整的功能。

机架装配采用6 立柱形式的机架,上下平台通过立柱轴肩的定位安装在立柱上,上平台上安装有上辊调整装置,下平台安装有下辊调整装置,立柱上下加工有螺纹,通过液压锁紧螺母将立柱与平台固定,安装时拉杆施加一定的预紧力。

3 总体性能介绍

目前中冶京诚开发的高性能松棒机填补了国内大口径管材松棒机的技术空白,并且申请了国家专利。该机组中采用了多项自主知识产权的先进技术,研发过程实行工艺、设备、电气同步进行,打造了机电一体化的高性能松棒机。

1)松棒产品范围大。荒管外径Φ113~Φ255 mm,设计25°为的松棒基准角,显著提高大直径荒管重轧系数,松棒后钢管表面质量更好。

2)采用液压快开装置,发生卡钢事故时,快速打开辊缝,可以测定松棒力和保护设备安全的作用。变刚性机架为柔性机架,当松棒力超过允许值时,快开装置通过大流量的方式快速打开,快开液装置泄压,平衡装置会快速提升上松棒辊,减小过载的轧制力对设备的损坏。

3)完善的工艺参数设定系统,根据荒管规格计算松棒机设定参数。

4)松棒机上下轧辊调整采用自动转角调整和辊缝调整装置,安装有位移传感器,实时检测反馈松棒辊辊缝和角度。

转角调整装置的功能是根据工艺设定调整松棒辊轴线与轧制线的夹角,每个松棒辊单独由一个转角油缸调整,转角油缸通过内置位移传感器检测油缸的伸出量,进而换算检测松棒辊的转动角度。松棒辊在工作状态时松棒辊轴线与轧制线的夹角范围为25°±3°。

上辊压下调整装置用来调整上松棒辊的压下量,压下调整装置主要由压下调整电机、蜗轮蜗杆减速机、丝杆及螺母等组成。通过压下调整电机及减速机传动丝杠上下升降运动,在丝杠上安装有压下位置检测的位移传感器。通过位移传感器检测松棒辊的压下量,实现辊缝调整及控制。

上辊锁紧装置的功能是将角度调整到位的上松棒辊锁紧,采用锁紧液压缸推动斜楔锁紧上辊转盘。通过接近开关和压力继电器的检测信号,控制液压缸的伸出状态及锁紧力。

采用液压平衡方式,每个松棒上辊配置2个平衡液压缸,用于平衡轧辊及升降平台等设备的质量,消除压下螺丝间隙。

5)松棒辊在换辊采用液压换辊装置,松棒辊在换辊状态时轴线与轧制线的夹角为90°。减少换辊时间,操作流程简单,维护方便。

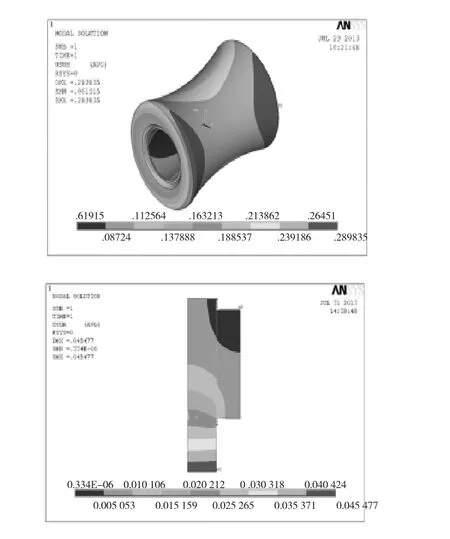

6)在松棒机设计过程中全面采用三维软件设计,优化设备结构。三维设计过程中,结构可视性强;零件模型、装配模型、零件工程图、装配工程图四者相互关联;参数化设定,结构自动更新,方便快捷地调整结构尺寸及外形,提高设计效率,有利于设备结构快速优化。另外三维设计可以进行运动仿真,自动检查装配干涉,生成材料表,提高松棒机设计的准确性;在松棒机研发过程中,采用先进的有限元计算软件ANSYS 对轧辊、压下装置等关键部件进行了强度和刚度仿真分析。根据计算结果,并结合钢管松棒设备特定的工况安全系数,改善松棒机结构强度和机架刚度,达到最优化设计,见图3。

图3 松棒辊和压装置有限元分析结果

7)由于机架装配精度直接影响松棒机本体各部件的安装精度,在松棒机制造过程中,对6个立柱的定位测量采用三坐标测量仪进行检测,保证了设备加工及装配精度。

4 结语

目前高性能松棒机已经在湖北新冶钢Φ219CPE生产线中投入使用,松棒机使用效果良好,设备运行安全可靠,达到预期研制目标。高性能松棒机项目研发成功为国内CPE 大口径无缝钢管生产领域填补技术空白,促进了国内CPE 无缝钢管技术进步。