基于辊系多模态模式的连轧机机架间耦合振动系统模型的建立及仿真分析

2020-11-13

(杭州电子科技大学机械工程学院,浙江杭州,310018)

冷轧过程中可能会发生各种不利的机械振动即颤振,颤振会引起产品质量和表面光洁度的显著变化,在极端的情况下,它也可能对轧机造成严重损坏。防止颤振的产生已经成为轧机设计和运行中的一项重要任务。国内外学者采用多种振动模式的模型来描述金属轧制过程中的结构动力学。PANJKOVIĆ 等[1]的研究表明,轧辊的振动位移使机架之间的张力发生周期性波动,从而使轧制压力波动超前,由此产生负阻尼作用而造成自激垂振。同时,PANJKOVIĆ 等[1]还分析了轧制过程中的各种参数对轧机颤振稳定性的影响。NIROOMAND等[2]数值模拟了冷连轧机组的振动行为,将轧机简化为五自由度弹簧质量系统,考虑到辊缝厚度的垂振变化而修改辊缝方程,采用广义辊缝方程计算振动期间轧制力和带材张力的变化。数值计算表明机架间很强的相互影响主要是由带材张力振动引起。ZHAO 等[3-4]推导了由负阻尼效应、模态耦合效应以及再生效应所导致的3种颤振模型,通过研究发现模态耦合可能导致轧机三倍频颤振,轧机系统的轧制力方向可以影响系统的负阻尼效应、接触刚度和稳定性。KIM 等[5-6]建立了轧辊多方向模态耦合振动模型,通过振动模型可知,轧制力变化是振动分析的核心,轧制过程中各工艺参数之间的关系影响了轧制力的变化。YANG 等[7]将四辊轧机表示为四自由度振动系统,该模型有4个沿主方向振动的质量,而弹性变形引起的所有力都用线性弹簧来表示。FURUMOTO 等[8]建立了一个所有质量沿着相同的主方向振动的四辊轧机模型。其中,压下机构和机架的弹性变形、支承辊与工作辊的弹性接触、工作辊与带材的弹性变形均用线性弹簧表示,并使用2个阻尼器来表示支承辊轴承上的油膜阻尼和锟缝间隙中带材塑性变形而产生的阻尼。ZHENG等[9]提出了一个预测轧制过程稳定性的模型。该模型计算了在某轧机机架中引入静态轧制条件扰动时,其他轧机机架的相应反应。ELAHI等[10-11]建立了一个系统失稳的判据,并描述了各种工艺参数对系统稳定性极限的影响;在轧机模拟中还加入了一个调谐阻尼吸收器,以研究其在颤振抑制中的作用。尽管针对轧制中的颤振已有许多研究,但由于轧制过程本身的复杂性或者由于求解其数学模型的困难性,研究进展仍然受到限制。为了更好地防止颤振的发生,本文作者针对连轧机系统单机架轧机间的耦合振动现象,基于连轧机相邻机架间轧件张力和轧件厚度波动关系,综合考虑轧制过程几何特征、辊缝摩擦力、压应力以及单机架轧机间耦合特性,建立多机架耦合振动模型,并基于该模型对单机架及多机架耦合振动系统进行动力学特性分析。

1 均匀变形动态轧制过程模型

1.1 轧制过程几何特征

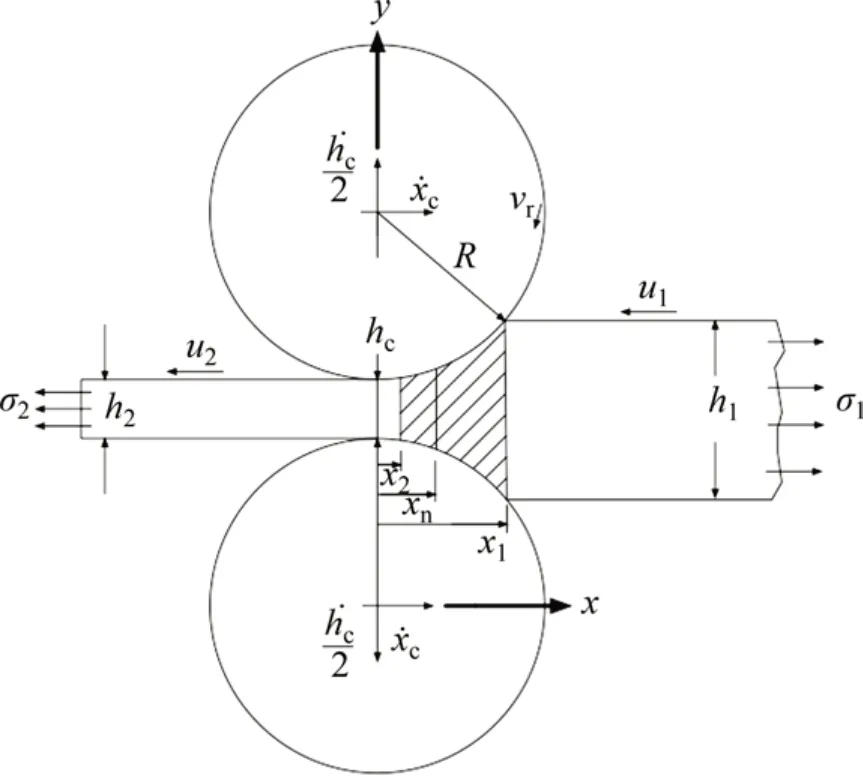

图1 轧制过程几何特征图Fig.1 Geometric characteristic diagram of rolling process

轧制过程几何特征图如图1所示。进入工作辊时带材的宽度、厚度、速度分别为w,h1和u1,出辊后带材的厚度和速度分别为h2和u2。带材进出辊缝时所受拉应力分别为σ1和σ2。工作辊的半径为R,轧辊的周转速度为vr。x1和x2分别为带材入口和出口平面的位置,xn为中性点处位置。工作辊可以在水平和垂直2种情况下振动,xc为工作辊的水平位移,hc为实测辊缝,为水平位移变化率,为辊缝间距变化率。

由于轧辊压扁,通常假定轧辊表面为抛物线曲线,因此坐标x处的带材厚度[12]h可表示为

应用质量守恒原理,距离工作辊的原始中心线的任意距离x处通过垂直截面的金属秒流量可以表示为

式中:u为坐标为x处的横截面的带材速度。

1.2 界面压应力

轧制变形区体积微元如图2所示。薄片的厚度为dx,受水平拉应力σx、压力p和剪应力τs的影响。假设表面倾斜角φ很小,则x方向的静力平衡方程可以表示为

图2 轧制变形区体积微元示意图Fig.2 Diagram of volume microelement in rolling deformation zone

式中:σx为水平拉应力;dh为带材厚度变化量;dσx为水平拉应力变化量,其中加号/减号由位置x决定,若x小于从轧锟中心线到中性点的距离,则应使用正号,否则使用负号。

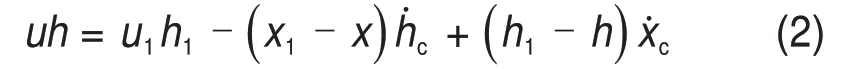

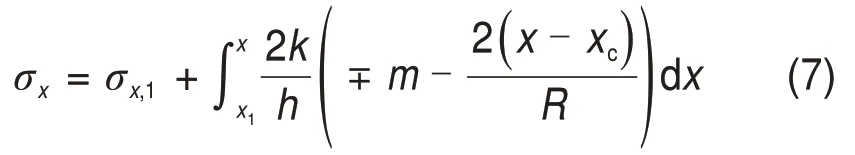

将式(4)代入式(3),则轧辊内任意位置应力分布的一阶分方程为

式中:m为轧辊与带材间的摩擦因数;k为弹簧系数。利用式(5),可以对带材从入口到出口x处的水平拉应力σx进行积分。应用边界条件:

水平应力σx可以表示为

出口处的水平应力可表示为

式中:σx,1和σx,2分别为入口和出口处的拉应力。

2 辊系垂直及水平方向多模态结构模型

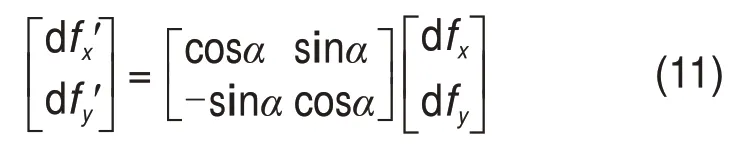

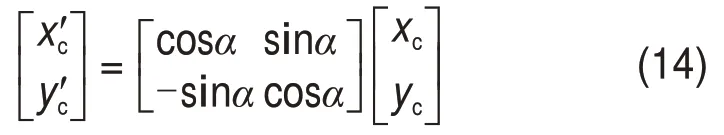

辊系垂直及水平方向多模态结构模型如图3所示,允许工作辊向2个主要方向x′和y′移动。为了简化分析,假设2 个主方向所形成的角度为90°。这2个主方向形成了一种新的坐标系,并且与原xy坐标系的倾角α相关,其中fx和fy分别为每单位宽度的水平轧制力和垂直轧制力,α为机结构主坐标与主振动方向的夹角。因此,由轧制力变化引起的结构振动可以表示为

图3 辊系垂直及水平方向多模态结构模型Fig.3 Multimodal structure model of roller system in vertical and horizontal directions

式中:C′x和C′y分别为x′和y′方向上的阻尼系数;K′x和K′y分别为x′和y′方向上的弹簧常数;M为质量矩阵;x′c和y′c分别为轧辊在x′和y′方向的位移;和分别为轧辊在x′和y′方向的位移变化率,则旋转坐标系中力的变化可表示为

式中:df′x和df′y分别为在旋转坐标系中x′和y′方向上力的变化量;dfx和dfy分别为水平轧制力和垂直轧制力的变化量。因此,式(10)也可以写成矩阵形式:

对式(9)进行拉普拉斯变换,则系统动力学可以用传递函数矩阵的形式写成:

式中:s为拉普拉斯变量;T为单位宽度扭矩。

将式(11)中力的变化量代入式(12),则新坐标下系统的传递函数可以表示为

由图3可得:

由式(14)可求得轧制力变化引起的工作辊在x和y方向的位移为

式中:xc和yc分别为工作辊在x和y方向的位移。

3 连轧机机架间耦合振动系统模型

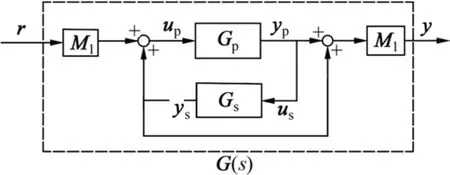

3.1 单机架振动模型

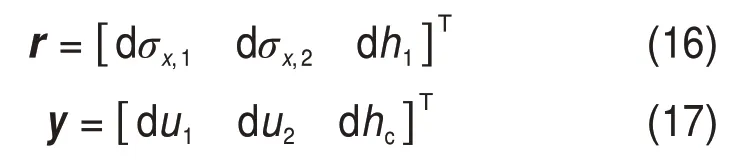

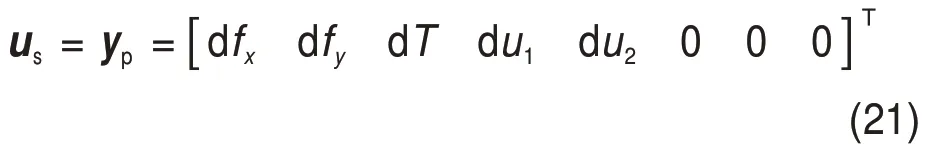

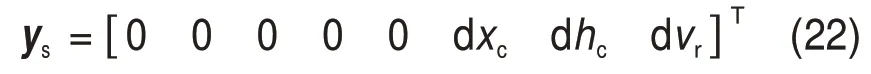

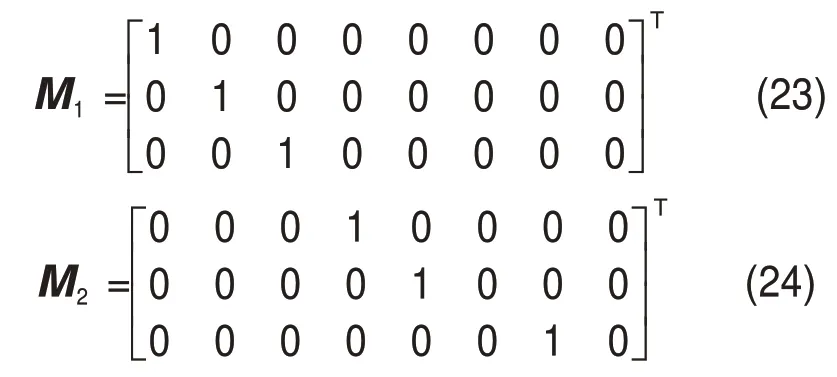

在不考虑机架间相互作用的情况下,将轧制过程模型与结构模型相结合,建立单个机架的颤振模型,如图4所示。其中,虚线矩形表示单机架颤振模型传递函数G(s)。输入向量r包含机架外部的所有参数,输出向量y包含所有影响机架下游的参数。轧制过程Gp和结构模型Gs的输入向量和输出向量分别表示为us,ys,up和yp。M1和M2为连接不同维向量的变换矩阵。为了更好地处理过程和结构模型中所有的必要参数,需要对表示这2个模型的传递函数矩阵的维数进行扩展,并定义为:

图4 单机架颤振模型Fig.4 Chatter model for a single stand

式中:dσx,1和dσx,2分别为入口处和出口处的应力变化量;du1和du2分别为带材入口速度的变化量和出口速度的变化量;dh1为入口厚度的变化量;dhc为实际辊缝变化量。

根据前面相关推导可重新定义相关的输入和输出向量:

式中:dvr为轧辊周转速度变化量;dT为每单位宽度扭矩变化量;dxc为工作辊在x方向的位移变化量;则结构模型的传递函数矩阵也应通过添加零矩阵来扩展:

式中:Gs,x为初始的传递函数。

重新定义的结构模型的新输入向量us为

多向多模态情况下输出向量ys被定义为

根据输入和输出向量的选择将连接矩阵定义为:

由此得到单机架颤振模型的传递函数矩阵[13-15]:

式中:I为转动惯量。

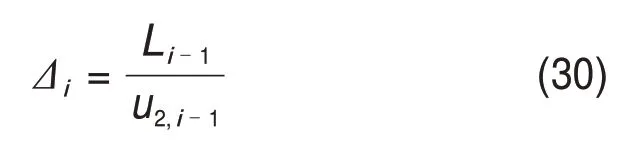

3.2 连轧机相邻机架间物理关系

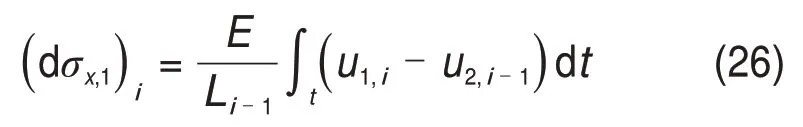

虽然进出口应力都被认为是影响单机架颤振模型的变量,但它们实际上是多个机架串联时机架间相互作用的结果。连轧机相邻机架间的物理关系如图5所示。Ai为机架i到i+1之间带材的横截面积。考虑图5中轧机机架i和i-1 之间的带材,根据虎克定律,机架i入口处应力的变化(dσx,1)i与机架i-1出口速度和机架i入口速度之差的积分成正比,即:

式中:E为带材的弹性模量;Li-1为机架i到i-1之间的距离;u1,i为带材进入机架i的速度;u2,i-1为带材从机架i-1出去时的速度;t为时间。出口处的水平应力(dσx,2)i可表示为

式中:Li为机架i到i+1之间的距离。

假设机架之间的稳态速度为常数,删除(dσx,1)i和(dσx,2)i的下标“i”,则式(26)和(27)可改写为:

式中:du2,i-1为带材从机架i-1出去时出口速度的变化量;du1,i+1为带材从机架i+1 进入时入口速度的变化量。

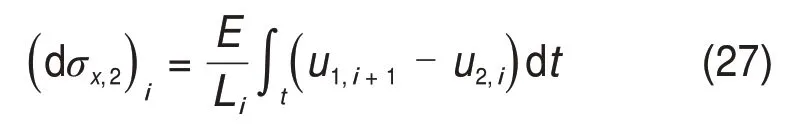

相邻机架间的另一个重要关系是带材厚度的变化对下一机架的影响。从机架i-1 出来的带材将在一段时间Δi后进入到机架i进行轧制。

入口和出口时带材厚度变化关系的传递函数可以写为

式中:dh1,i为带材进入机架i时的厚度的变化量;dhc,i-1为带材在机架i-1处沿轧辊中心线测量的辊缝高度的变化量。

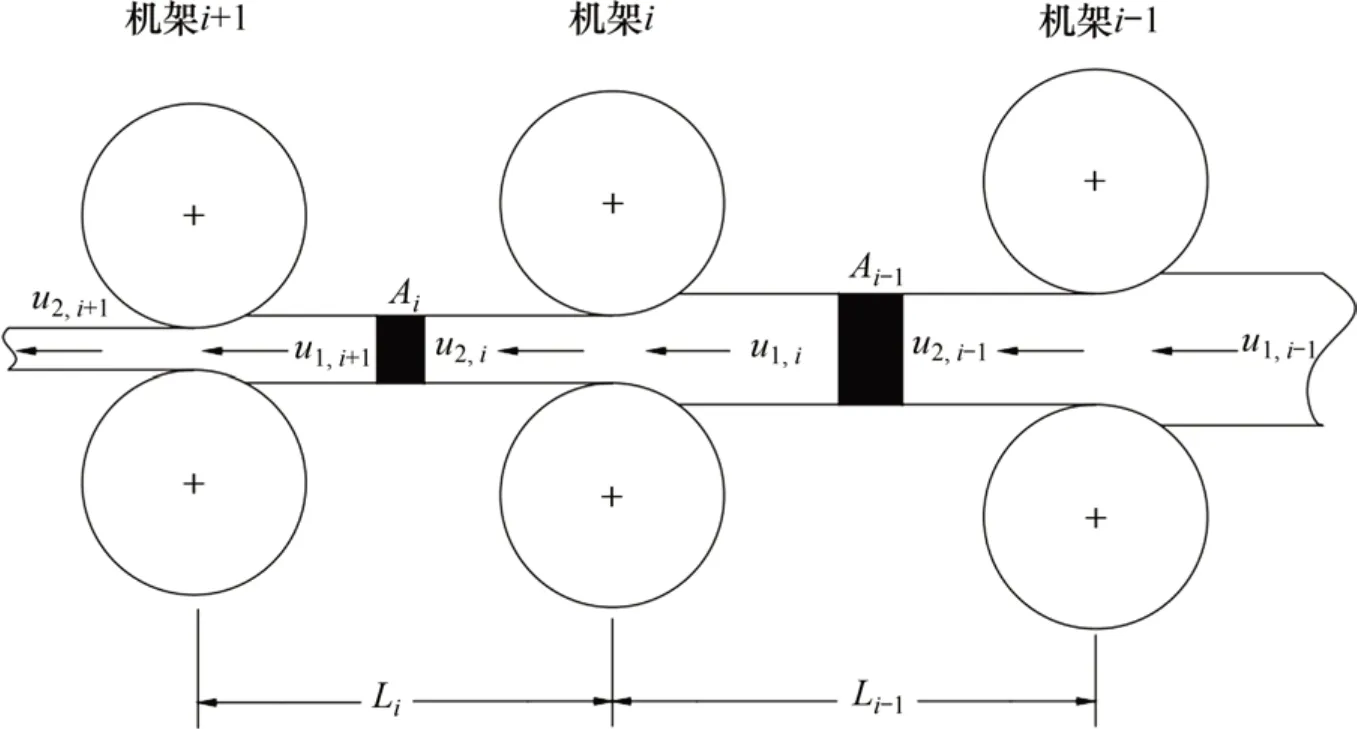

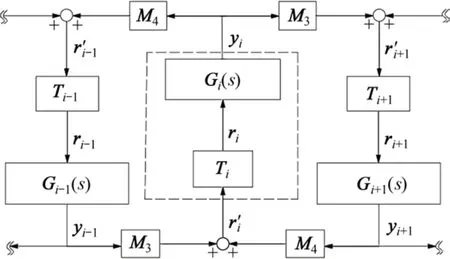

3.3 连轧机单机架轧机间耦合振动模型

连轧机单机架轧机间耦合振动模型[16-17]如图6所示。图6中,机架i的单机架颤振模型由Gi(s)表示。上下机架间的影响通过传递矩阵Ti传递给Gi(s)。

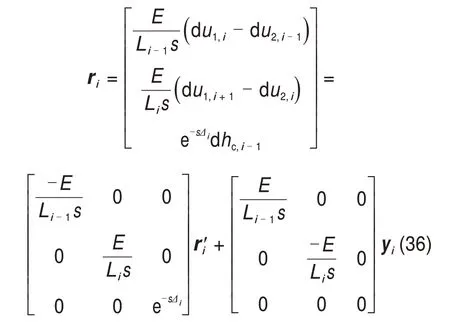

带材在上游机架出口的速度和在下游机架入口的速度变化影响了当前机架进出口应力的变化。另外,上游机架的带材出口厚度将经过一段时间的延迟后成为当前机架的入口厚度,则新的输入向量r′i定义为

图5 连轧机相邻机架间的物理关系Fig.5 Physical relationship between adjacent stands of tandem rolling mill

图6 连轧机单机架轧机间耦合振动模型[16-17]Fig.6 Coupling vibration model between single stand rolling mills of tandem rolling mill[16-17]

因此,

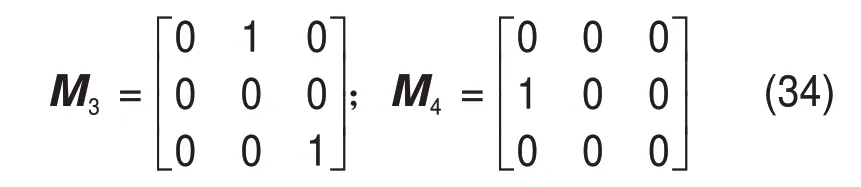

通过式(17)和(32)将图6中的转换矩阵M3和M4定义为:

ri和r′i之间的关系被定义为

式中:ri为机架i的输入向量。

根据式(28),(29)和(31),式(35)可以改写为

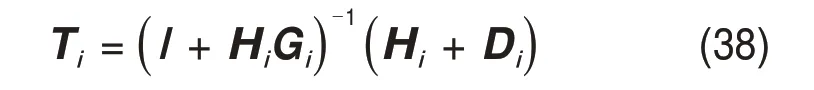

定义Hi:

通过比较式(35)和(36),Ti可以表示为

则连轧机机架i的颤振模型G′i还可以表示为

4 轧机系统振动模型的仿真及分析

以某钢厂冷连轧机为例,对所建立的轧制过程模型、单机架振动模型以及连轧机耦合颤振模型进行验证。该冷连轧机每个机架的轧制工艺参数如表1所示。每个机架的结构相似,因此每个机架的结构参数设置都相同。表1中:C为阻尼系数;K为弹性常数;w为带材宽度;L为2 个相邻机架间距离。

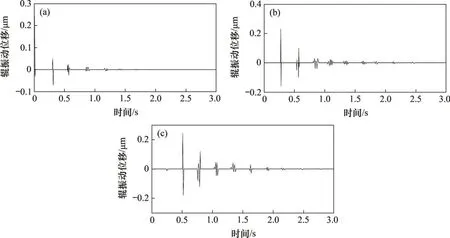

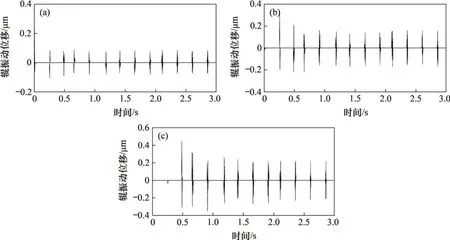

在系统分析中,多机架间耦合振动的影响可由仿真结果得知。机架1 入口速度为19.3 m/s 时机架间的耦合振动见图7。由图7可见:在轧件进入第1 机架时,带材速度为19.3 m/s。带材入口厚度扰动为0.01 mm,在第0 s 进入第1 机架,使机架1上的轧辊振动,这会立即引起机架1和2之间的张力波动。该效应随后显示为机架2的瞬间振动,其振级要小得多。同样的振动是通过机架2和3相互作用传播的,其幅度甚至更小,由此产生的振动也可以在机架3上找到。从机架1开始,带材厚度变化通过机架1和2之间的距离传递,经过Δ2的延时后进入机架2,机架间的耦合振动对机架2 的影响如图8所示。带材厚度变化迫使机架2振动,并在2机架出口处产生进一步的变化,同时也会使机架1 和2 与机架2 和3 之间的张力发生变化。由此可见,轧机机架在以下2 个条件下都会发生振动:1)厚度不均匀的带材进入当前机架并直接影响轧制力,导致轧辊振动;2)厚度不均匀的带材进入连轧机的任何其他机架,并导致整个连轧机的张力发生变化,这也会导致轧辊发生振动。由于振动的发生是由进入任何一个机架的带材厚度的扰动引起的,因此,可以得出耦合频率与机架之间的时延呈反比(机架间的时延是厚度扰动从一个机架到下一个机架所需要的时间周期)。

表1 冷连轧机轧制工艺参数Table 1 Process parameters of cold rolling mills

图7 机架1入口速度为19.3 m/s时机架间的耦合振动Fig.7 Coupling vibration between stands when the inlet velocity of stand 1 is 19.3 m/s

图8 机架1入口速度为19.3 m/s时机架间的耦合振动对机架2的影响Fig.8 Influence of coupling vibration between stands on stand 2 when the inlet velocity of stand 1 is 19.3 m/s

机架1 入口速度为21.5 m/s 时机架间的耦合振动和机架1 入口速度为21.5 m/s 且时延相同时机架间的耦合振动分别如图9和图10所示,即带材进入机架1 时速度为21.5 m/s,在机架2 入口处产生的速度为22.96 m/s。图9中的耦合振动比图10中的振动持续时间更长,幅度更小。这是因为耦合振动的持续时间是由机架间时延的累积差决定的。

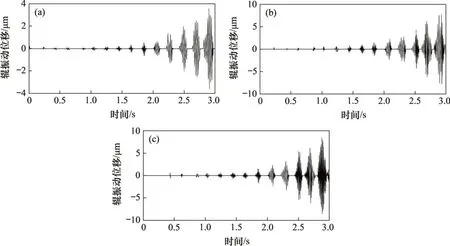

机架1入口速度为25 m/s时机架间的耦合振动如图11所示。由于每一次振动在相当短的时间内消失,个体机架是稳定的。但由于机架间的耦合关系,耦合振动随着振幅的增大而反复出现。当振动幅值达到条带厚度时,带材最终会断裂。

图12所示为机架2和3之间张力降低时机架间的耦合振动。在实际应用中,可以通过降低机架3和拾取卷筒的速度来实现张力的降低,从而降低机架3入口处的带材速度。这样的减少实际上使机架2更稳定,减少了机架2的振动,整个连轧机变得稳定。

图9 机架1入口速度为21.5 m/s时机架间的耦合振动Fig.9 Coupling vibration between stands when the inlet velocity of stand 1 is 21.5 m/s

图10 机架1入口速度为21.5 m/s且时延相同时机架间的耦合振动Fig.10 Coupling vibration between stands when the inlet velocity of stand1 is 21.5 m/s and the time delay is the same

图11 机架1入口速度为25 m/s时机架间的耦合振动Fig.11 Coupling vibration between stands when the inlet velocity of stand 1 is 25 m/s

图12 降低机架2和机架3之间的张力时机架间的耦合振动Fig.12 Coupling vibration between stands when the tension between stand 2 and stand 3 is reduced

5 结论

1)考虑轧制过程几何特征、辊缝摩擦力及压应力,建立均匀变形动态轧制过程模型,使用该模型对某企业连轧机工艺参数进行了计算,证明了该模型的有效性。

2)将均匀变形动态轧制过程模型与辊系多模态结构模型相结合,综合考虑连轧机相邻机架间轧件张力和轧件厚度波动,建立连轧机单机架轧机间耦合振动系统模型。基于连轧机单机架轧机间耦合振动系统模型,对每个单机架系统和多机架耦合振动系统进行了动力学特性分析,发现厚度不均匀的带材进入当前机架会直接影响轧制力,从而导致轧辊振动;厚度不均匀的带材进入连轧机的任何其他机架,都会导致整个连轧机的张力变化,从而导致轧辊发生振动。

3)机架间的耦合作用降低了系统的稳定性,减小了系统的临界速度。连轧机机架间耦合振动系统模型的建立对抑制轧机振动具有一定的参考价值。