高硫铝土矿微波焙烧脱除黄铁矿硫

2020-11-13金会心吴复忠李军旗陈朝轶刘虹伶杨黔

金会心,吴复忠,李军旗,陈朝轶,刘虹伶,杨黔

(1.贵州大学材料与冶金学院,贵州贵阳,550025;2.贵州省冶金工程与过程节能重点实验室,贵州贵阳,550025)

高硫铝土矿的开发利用是降低我国对外铝土矿资源的高依存度、保障我国氧化铝工业可持续发展的重要途径。目前,我国一水硬铝石型高硫铝土矿储量8亿t,远景储量约20亿t,主要分布在河南、贵州、广西和重庆等地,其中铝硅比(A/S)为4~7的高硫铝土矿占一半以上[1-2]。铝土矿中全硫的质量分数大于0.7%,即为高硫铝土矿,由于矿石中的硫在拜耳法高压溶出过程中以S2-,,,等形态存在[3-5],这些形态的硫会增加碱耗、降低产品质量、加速设备腐蚀的进程、蒸发排盐困难等,严重影响氧化铝生产过程的正常进行,因此,高硫铝土矿的大规模开发利用必须首先解决脱硫的问题。高硫铝土矿的脱硫方法主要分为2 大类:一类是铝土矿溶出前预处理脱硫,主要有选矿脱硫、焙烧脱硫、微生物法脱硫等[6-7];预处理脱硫的优点是可从源头上减少硫进入生产流程,从而降低硫对氧化铝生产工序的影响,缺点是生产流程变长,生产成本增加。另一类是氧化铝生产过程脱硫,即在拜耳法流程中通过添加脱硫剂进行脱硫。过程脱硫可根据硫在氧化铝生产工序的分布情况适时选择脱硫部位,缺点是对脱硫剂的要求较高,脱硫效果受铝酸钠溶液成分的影响较大[8]。目前,焙烧法不仅能有效脱除硫,改善矿石的溶出性能,而且可消除有机物带来的危害,逐渐引起了人们的广泛关注[9],但常规的焙烧脱硫仍存在焙烧温度高、焙烧时间长、能耗高等问题,因此,寻求低温、短时高效的焙烧脱硫方式是其发展的必然趋势。微波是一种波长在0.1~100.0 cm、频率在0.3~300.0 GHz范围内的电磁波,具有改善反应条件、加快反应速度、实现不同矿物选择性加热的特点,在高硫铝土矿焙烧脱硫领域有着广阔的应用前景。黄铁矿(FeS2)是高硫铝土矿中的主要含硫矿物,其介电常数高达33.7~81.0,与赤铁矿(Fe2O3)的介电常数相近,微波加热时,黄铁矿的吸波性能明显优于一水硬铝石(介电常数为6.5)、高岭石(介电常数为11.8)的吸波性能[10],并且大多数硅酸盐矿物(伊利石、云母)、碳酸盐矿物(白云石、方解石)、含钛矿物(锐钛矿、金红石)等吸波性能差,石英几乎不吸收微波,从而实现了黄铁矿快速加热脱硫的目的。目前,有关高硫铝土矿微波焙烧脱硫方面的研究并不多,张念炳等[11]对贵州某矿区的铝土矿进行微波焙烧预处理,当焙烧温度为400 ℃、焙烧时间为2 min 时,可使铝土矿中全硫的质量分数从1.39%降低到0.70%以下。黎氏琼春等[12-13]针对铝土矿在添加NaOH和Ca(OH)2等添加剂的情况下,研究了微波焙烧条件下复杂多相体系在微波场中的物相转变规律。LE等[14]分析了微波焙烧对一水硬铝石-碳酸钠-氢氧化钙混合物中铝提取的影响,研究了不同微波焙烧条件下烧结矿的相组成和浸出性能。以上研究大多关注微波焙烧条件对铝土矿脱硫效果、溶出效果、物相变化等方面,没有对微波焙烧脱硫机理进行深入分析。本文作者针对贵州高硫铝土矿在无任何添加剂的情况下进行微波焙烧脱硫,系统地研究了焙烧温度、焙烧时间、矿样粒度、矿样中硫质量分数、不同焙烧方式等因素对脱硫效果的影响,并结合不同焙烧条件对产物的物相组成、粒度分布、比表面积、介孔变化及显微形貌等的影响规律,深入分析高硫铝土矿微波焙烧脱硫机理,以期为高硫铝土矿微波焙烧脱硫技术的应用提供参考依据。

1 实验材料及方法

1.1 实验材料

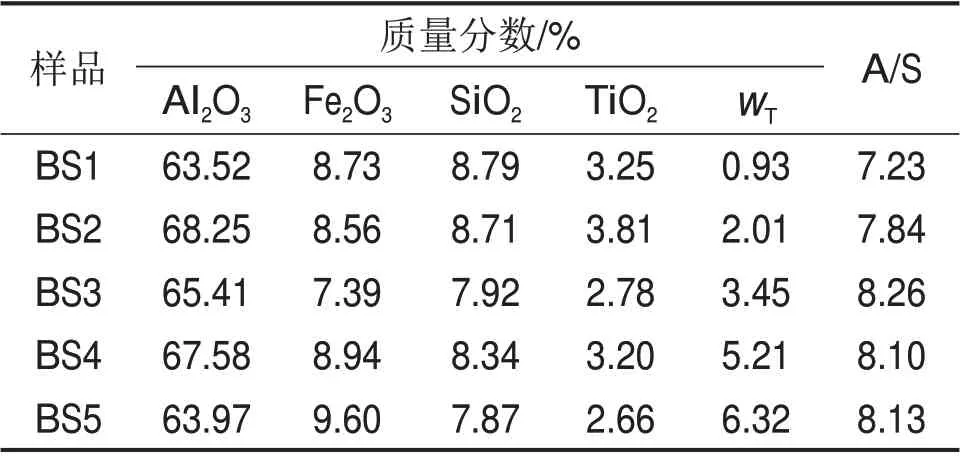

实验所用的高硫铝土矿来自贵州某矿区,采集不同硫质量分数的铝土矿,经过磨矿、配矿后制备5个铝硅比(A/S)相近、全硫质量分数(wT)不同的实验所需样品,其Al2O3质量分数为63.52~68.25%,A/S 为7.23~8.26,wT质量分数为0.93~6.32%,样品编号及主要化学元素分析结果如表1所示。

表1 高硫铝土矿的主要化学成分Table 1 Chemical composition of high-sulfur bauxite

选取wT质量分数分别为2.01%和6.32%的BS2和BS5 样品进行XRD 分析(见图1),基于XRD 的物相半定量组成分析见表2。由图1和表2可以看出:样品的主要物相为一水硬铝石(AlO(OH)),其次含有伊利石(K0.7Al2(Si,Al)4O10(OH)2)、云母类矿物(KAl3Si3O10(OH)2)、赤铁矿(Fe2O3)、石英(SiO2)、锐钛矿(TiO2)等,含硫矿物为黄铁矿(FeS2);BS5样品中黄铁矿的质量分数达到7%,要比BS2 样品中黄铁矿的质量分数高1倍以上。实验所用样品属高品位、高铝硅比、高硫、一水硬铝石型铝土矿。

图1 铝土矿样品XRD谱图Fig.1 XRD pattern of bauxite sample

1.2 实验操作

在微波辐射加热情况下分别考察焙烧温度、焙烧时间、矿样粒度、矿样硫质量分数等因素对样品脱硫效果的影响,并与马弗炉常规加热情况下的脱硫效果进行比较。在实验过程中,考察不同硫质量分数样品脱硫效果时采用表1中的5个样品,其他因素实验所用样品均采用全硫质量分数为2.01%的BS2样品,样品中粒度小于74 μm的颗粒质量分数为85%~90%。将盛有50 g 样品的瓷坩埚置于微波炉内,设定焙烧温度和焙烧时间进行脱硫实验。实验结束后,取出样品,对焙烧产物冷却称质量,并进行相关分析,计算脱硫率。

1.3 设备及分析仪器

铝土矿焙烧实验在长仪微波炉(CY-MU1400CL,湖南长仪微波科技有限公司)中进行,微波输出功率为0.1~6.0 kW,输出频率为(2.45±0.025)GHz,炉膛长×宽×高为15 cm×15 cm×10 cm。主要分析仪器有X线衍射仪(D8 ADVANCE,Bruker AXS 公司)、扫描电子显微镜(SU8020 日本日立(Hitachi))和能谱仪(EX250,日本堀场,HORIBA)、激光粒度分析仪(Mastersizer2000,马尔文公司)和高压物理吸附仪(ASAP 2460,美国麦克公司)。

表2 铝土矿样品物相半定量组成Table 2 Semi-quantitative amount of phase in bauxite samples

1.4 分析及计算

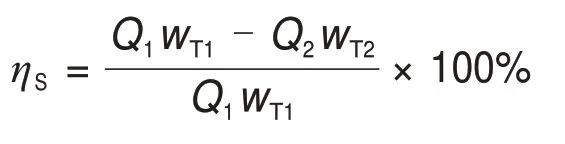

样品全硫质量分数采用GB 3257.18-1999(燃烧-碘量法)测定。在实验过程中,计算脱硫率(脱硫率是指铝土矿焙烧过程中实际脱除的全硫质量分数占铝土矿中总的全硫质量分数的比值),其计算公式如下:

式中:ηS为脱硫率,%;Q1为焙烧前试样的质量,kg;Q2为焙烧后试样的质量,kg;wT1为原矿中全硫质量分数,%;wT2为焙烧矿中全硫质量分数,%。

2 实验结果与讨论

2.1 微波焙烧脱硫效果

2.1.1 微波焙烧温度对铝土矿脱硫效果的影响

首先考察微波焙烧温度对铝土矿脱硫效果的影响。焙烧温度的设定是通过调节微波辐射功率来实现的,在相同的时间范围内,随微波辐射功率增大,焙烧温度提高。设定相同的焙烧时间10 min,温度对脱硫率的影响如图2(a)所示。结果表明,微波焙烧温度对样品脱硫率ηs的影响较显著;随着微波焙烧温度升高,脱硫率逐渐提高,焙烧后产物的硫质量分数wT逐渐降低;焙烧温度从400 ℃升高到600 ℃,脱硫率从69.22%提高到79.55%,硫质量分数可从原矿的2.01% 降到0.42%,满足了拜耳法生产氧化铝对铝土矿中硫质量分数小于0.7%的要求[15]。温度对脱硫效果的影响体现了黄铁矿强的吸波性能,随微波辐射强度提高,黄铁矿吸收微波后内部升温速率加快,在强的微波电磁场极化作用下促使黄铁矿中Fe—S键快速断裂[16-17],实现S的快速脱除。

2.1.2 微波焙烧时间对铝土矿脱硫效果的影响

设定微波焙烧温度为600 ℃,考察时间对脱硫率的影响,实验结果如图2(b)所示。从图2(b)可以看出:微波焙烧时间对脱硫率影响也显著,焙烧2 min 时,样品脱硫率接近70%,焙烧产物中的全硫质量分数降到0.7%以下;继续延长焙烧时间至15 min,样品脱硫率达到85%左右,焙烧产物中的全硫质量分数可降到0.3%左右。不同矿物材料在微波场下的升温速率大致可分为初始的物料快速升温阶段和后期的物料缓慢升温阶段[18],本实验结果也进一步说明在微波辐射加热初始阶段,由于铝土矿中的黄铁矿吸收微波,能够在短时间内使黄铁矿内部能量较高,促使黄铁矿的Fe—S 键断裂,使样品中大部分硫被脱除掉。随着微波焙烧时间的延长,虽然能够继续提高脱硫率,但由于黄铁矿的数量减少,其他吸波弱的一水硬铝石、高岭石等矿物对微波的阻挡作用增强,导致黄铁矿脱硫反应速率下降,从而使脱硫率提高的幅度减小。

2.1.3 矿样粒度对铝土矿脱硫效果的影响

设定微波焙烧温度为600 ℃、焙烧时间为10 min,考察不同矿样粒度对脱硫率的影响,实验结果如图2(c)所示。结果显示,矿样粒度对脱硫率影响不显著,粒度小于74 μm 颗粒质量分数由5.98% 提高到100%,脱硫率从76.08% 提高到79.89%,提高幅度不足4%。矿样粒度对脱硫率影响的主要原因可从以下方面考虑:一是在相同样品质量条件下,对于散装物料而言,物料粒度越小,氧气向固体颗粒扩散越快,气-固反应速度会越快,但在恒温条件下,不同粒度物料的温度保持在设定温度,黄铁矿吸收微波颗粒内部能量的积聚以及表面热量的散失趋于平衡,对SO2的生成速率和扩散速率的影响不大;二是有可能在实验所选取的粒度范围内,微波体加热的特性导致矿石颗粒即使较粗,也能迅速发生化学反应,它的脱硫率就已经达到了该试验条件下的最大值,若要继续提高脱硫率,只能延长焙烧时间或者提高焙烧温度。

2.1.4 矿样硫质量分数对脱硫效果的影响

设定微波焙烧温度为600 ℃、焙烧时间为10 min,考察不同硫质量分数对脱硫率的影响,实验结果如图2(d)所示。结果显示,在相同微波焙烧条件下,随着铝土矿中硫质量分数的升高,脱硫率也随之提高;当矿石中硫质量分数高达6.32%时,脱硫率接近90%,焙烧产物中的硫质量分数小于0.7%,说明微波焙烧脱硫更适合硫质量分数高的铝土矿。因为铝土矿中的黄铁矿质量分数增大,其他矿物的质量分数就会减少,微波辐射加热过程中,有更多的黄铁矿颗粒吸收微波,在内部积聚热量促使Fe—S键断裂的同时,黄铁矿颗粒表面温度升高,与周围其他吸波弱的矿物颗粒表面形成较大的温度梯度,加快矿物颗粒之间的热量传递,从而使物料整体的升温速率加快,有利于SO2的脱除。

图2 焙烧参数对样品脱硫率和硫质量分数的影响Fig.2 Effects of roasting parameters on desulfuration rate and sulfur mass fraction

2.1.5 焙烧方式对脱硫效果的影响

比较微波加热和传统加热2种方式下铝土矿的脱硫效果,采用马弗炉进行传统加热,实验结果如图2(e)所示。结果显示,铝土矿微波焙烧的脱硫率明显高于传统加热焙烧的脱硫率,在低温焙烧、较短时间内就可达到较高脱硫率,而传统马弗炉加热温度为800 ℃、焙烧时间为60 min,脱硫率仅达到55%左右。这是由于传统的加热方式是靠燃料燃烧放出的热量或电能转化成热能,通过辐射、对流、传导等方式传递热量,实现物料温度从外到内升高。黄铁矿颗粒表面温度高而内部温度低,颗粒表面与O2反应生成SO2气体的同时,形成的Fe2O3膜层附着在黄铁矿颗粒表面,降低反应物和生成物的扩散速率。因此,采用传统加热方式焙烧脱硫时,需要更高温度以提高化学反应速率,并保证充足的反应时间才能获得较高的脱硫率。

2.2 铝土矿微波焙烧产物特性

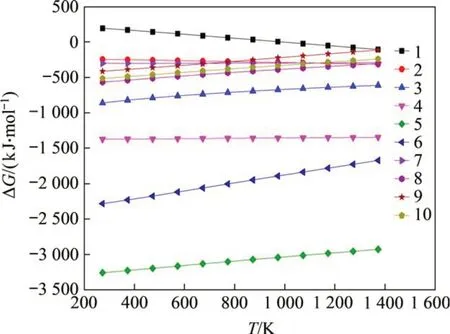

2.2.1 物相转化

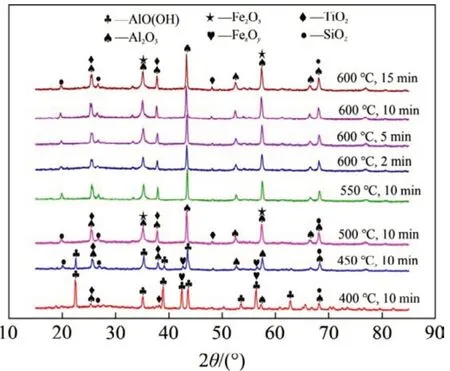

高硫铝土矿微波焙烧产物样品X线衍射(XRD)分析谱图如图3所示,基于XRD 分析的焙烧产物中物相半定量组成如表3所示。从图3和表3可以看出:当微波焙烧温度从400 ℃提高到450 ℃,一水硬铝石(AlO(OH))的衍射峰逐渐变弱,刚玉(Al2O3)的衍射峰逐渐增强,当微波焙烧温度提高到500 ℃时,一水硬铝石的衍射峰消失,主峰均以刚玉的衍射峰为主,说明铝土矿微波焙烧时,在低于500 ℃的温度下焙烧10 min,就可促使一水硬铝石相完全脱水转化为刚玉相;当焙烧温度提高到600 ℃时,随着焙烧时间的延长(从2 min 延长至15 min),刚玉的衍射峰强度也逐渐增强,说明提高温度并延长时间有利于促使刚玉相结晶完善。另外,各样品中均未检测到黄铁矿(FeS2)的衍射峰,也未检测到其他含硫矿物,说明样品中大部分黄铁矿已发生脱硫反应,硫主要生成二氧化硫气体释放出来,而未与其他矿物发生固硫反应。

图3 不同微波焙烧温度和时间下产物的XRD谱图Fig.3 XRD patterns of products at different microwave roasting temperatures and time

表3 焙烧产物基于XRD分析的物相半定量组成Table 3 Semi-quantitative amount of phase in roasting products based on XRD patterns

2.2.2 粒度、比表面积及介孔分析

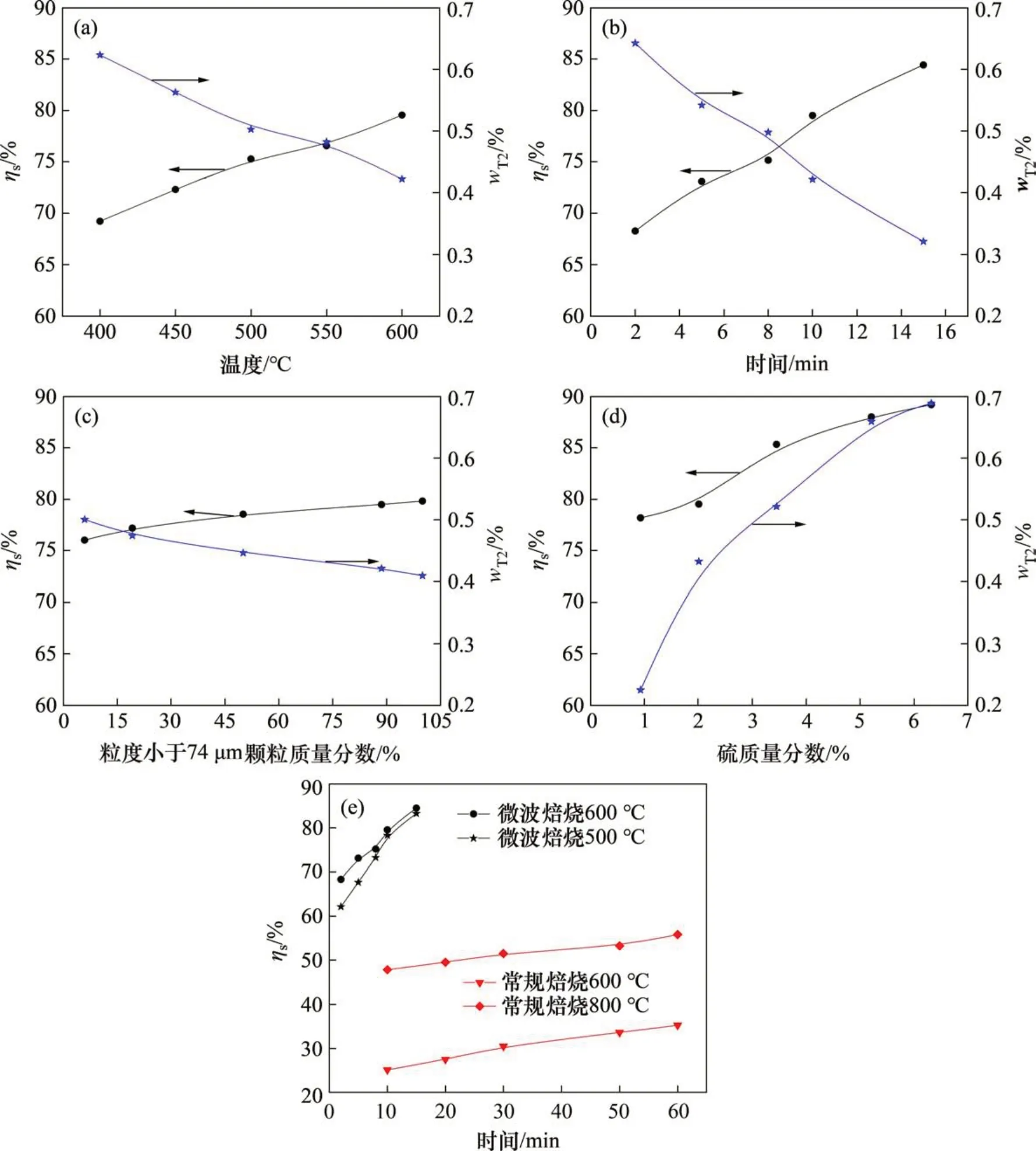

对原矿及微波不同焙烧时间和焙烧温度下的产物样品进行粒度和比表面积分析,其结果如图4所示(图4(a)中时间为0 min对应的样品即为原矿样品)。可以看出,微波焙烧温度和焙烧时间对铝土矿焙烧产物的粒度分布和比表面积均会产生一定影响,与原矿相比,焙烧后的产物粒度整体分布均匀,细颗粒占比增加,比表面积大幅提高。

由图4(a)可见:在铝土矿焙烧初期,其粒度和比表面积变化最显著,在600 ℃焙烧2 min,产物的比表面积就从原矿的4.67 m2/g 快速增加到87.20 m2/g,说明焙烧初期,在微波作用下,物料颗粒内部快速加热,积聚的热量不能迅速散掉,造成颗粒内部和外部温差大,再加上颗粒内部脱水及生成气体产物等的压力作用下,颗粒发生热破裂现象,使得颗粒裂隙增多及细颗粒增多,从而导致产物比表面积大幅提高,这为黄铁矿脱硫反应的快速进行提供了有利条件,微波焙烧2 min就使脱硫率接近70%。随着焙烧时间的继续延长,比表面积有下降的趋势,这可能是因为随着物料颗粒脱水或相变反应的进行,部分物料颗粒继续崩裂,但物料相变的晶体结构逐渐趋于完善,孔隙率下降,从而使比表面积有所下降。

另外,从图4(b)可以看出:当焙烧温度从400 ℃提高到500 ℃时,产物的比表面积增加较明显,而当温度从500 ℃提高到600 ℃时,产物的比表面积增加较少,甚至有下降的趋势,这说明微波焙烧条件下,适当提高温度,有利于增大产物的比孔容积(如图5所示),矿物结构疏松,比表面积增大,矿物颗粒能与空气充分接触,给S的脱除提供了空间;而继续提高温度,Al2O3结晶逐渐趋于完善,晶体结构变得致密,孔隙率下降,比表面积减小,从而会使硫的脱除速率下降。

图4 不同微波焙烧时间和温度下产物粒径分布特征值及比表面积Fig.4 Particle size distribution parameters and the BET surface area of roasting products at different microwave roasting time and temperatures

图5 微波焙烧温度对产物比孔容积的影响Fig.5 Effect of microwave roasting temperature on pore volume of product

2.2.3 样品SEM-EDS分析

铝土矿微波焙烧前后的SEM 图如图6所示。从图6可以看出:铝土矿原矿颗粒结构较致密,微波焙烧后致密的颗粒结构遭到破坏,裂隙明显增多,呈现出片层状,结构变得疏松多孔,这一形貌变化进一步解释了第2.2.2 节中铝土矿焙烧前后比表面积显著变化的主要原因。另外,比较于600 ℃焙烧2 min(图6(b))、于600 ℃焙烧10 min(图6(c))和于400 ℃焙烧10 min(图6(d))产物的形貌,可以看出于600 ℃焙烧10 min 的产物片层结构更加明显,说明在微波焙烧条件下,适当提高温度和延长焙烧时间,有利于致密颗粒结构的崩裂,从而为铝土矿中硫的脱除创造有利条件。

图6 铝土矿微波焙烧前后SEM图Fig.6 SEM pictures of the bauxite ore before and after microwave roasting

为进一步分析微波焙烧条件下黄铁矿的反应情况,制备铝土矿的光片,采用SEM-EDS对比分析了光片样品焙烧前后的变化情况,分别如图7和图8所示。从图7可以看出:选取区域的2 种矿物分界明显,EDS分析的Fe元素和S元素分布一致,Al 元素和O 元素分布一致,说明选取区域是黄铁矿和含铝矿物的交界处。图8所示为将光片置于微波炉中于400 ℃焙烧10 min 后获得的样品的分析结果,可以看出光片焙烧后已碎裂。选取图8(a)中方框内的碎块,找到黄铁矿的区域进行SEM-EDS分析,结果显示,焙烧后黄铁矿区域的Al,O,Fe和S元素分布已与焙烧前的明显不同,Fe元素与O元素的分布一致,而S元素的分布比例较少,这也进一步说明黄铁矿微波焙烧后发生脱硫反应,生成了铁的氧化物。

3 铝土矿微波焙烧脱硫机理分析

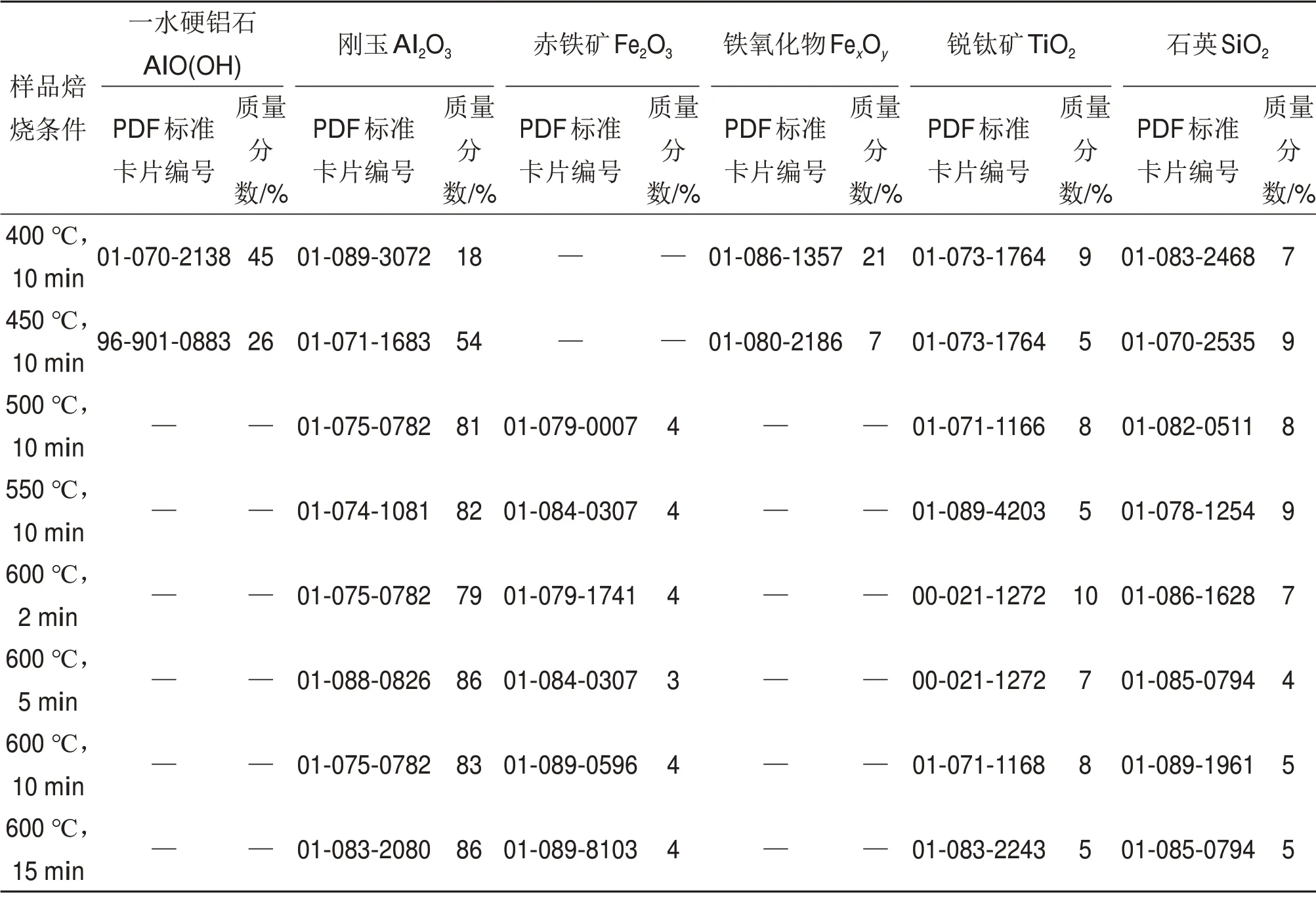

微波作为频率在0.3~300.0 GHz 的一种高频电磁波,介质加热是其最主要的加热方式,而介质加热的主要原因是偶极子取向极化。偶极子取向极化是指在电场作用下,材料分子的固有偶极矩将沿着电场方向排列,而当电场是高频交变电场(如微波)时,偶极子取向极化滞后于电场,会引起极性分子旋转,当这种旋转行为受到原子的弹性散射或者晶格热振动等因素阻碍时会引起能量耗散,电磁能转化为热能,从而引起物体温度升高,具有从内到外的加热特点[19-20]。基于此特点,绘制微波场中黄铁矿颗粒脱硫的机理模型,如图9所示。微波加热铝土矿时,黄铁矿等极性物质在偶极子取向极化的作用下,电磁能转化为热能,黄铁矿颗粒内部温度快速升高,促使黄铁矿中的Fe—S键断裂,硫离子被大量分离,并不断地向矿物表面扩散,与空气结合生成SO2气体而排除。同时,在脱硫过程中,由于黄铁矿颗粒内部快速积聚的热量不能迅速散掉,颗粒内部和外部形成明显的局部温差,从而产生热应力,当这种热应力达到一定程度时,就会使得颗粒形成不同程度的裂隙,甚至发生热破裂现象,而裂缝的形成或颗粒的破裂有效促进黄铁矿的单体解离和增加其有效反应面积,从而为黄铁矿脱硫反应的快速进行提供了有利条件。

图7 铝土矿微波焙烧前SEM-EDS分析Fig.7 SEM-EDS analysis of polished section of bauxite ore before microwave roasting

图8 铝土矿微波焙烧后SEM-EDS分析Fig.8 SEM-EDS analysis of polished section of bauxite ore after microwave roasting

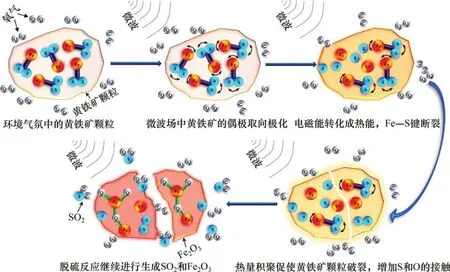

根据FactSage热力学软件计算,微波焙烧条件下,铝土矿中的黄铁矿可能发生以下脱硫反应:

这些反应的吉布斯自由能变ΔG随温度T的变化曲线如图10所示。从图10可以看出:除了反应式(1)以外,其他反应的吉布斯自由能变均小于零,反应均可自发进行,且以式(4),(5)和(6)的反应最易自发进行,生成FeO 或Fe2O3,其中生成的中间相FeO 在200~550 ℃时不稳定,会热分解生成Fe3O4[21]。再结合前面铝土矿焙烧产物样品中物相分析,在温度为400 ℃和450 ℃时的焙烧产物中均检测到近似磁铁矿(Fe3O4)的铁的氧化物衍射峰(Fe2.95O4或Fe2.67O4),而500 ℃以上焙烧产物中Fe2.95O4或Fe2.67O4的衍射峰逐渐消失,Fe2O3的衍射峰出现。这也进一步说明了微波焙烧温度低时,FeS2与O2不能充分接触,可能以式(4)所示反应为主;而随着焙烧温度提高,O2的扩散速率增加,FeS2能够与O2充分反应,此时,脱硫反应以式(5)为主,最终生成稳定的Fe2O3相。

图9 微波场中黄铁矿颗粒脱硫机理模型Fig.9 Mechanism model of pyrite particle desulfurization in microwave field

图10 黄铁矿脱硫反应的ΔG-T曲线Fig.10 Curves of ΔG-T for pyrite desulfurization reaction equation

4 结论

1)高硫铝土矿微波焙烧脱硫对原料的适应性较好,不论硫质量分数的高低均可将以黄铁矿形态存在的硫脱除,获得较好的脱硫效果;微波脱硫具有低温、短时高效的特点,在温度为600 ℃,焙烧时间为15 min 时,可将铝土矿中硫质量分数从2.01%降低到0.32%,脱硫率可达到85%左右。

2)高硫铝土矿微波焙烧脱硫后的产物粒度整体分布均匀,细颗粒占比增加,颗粒形貌由致密状呈现出片层状,结构变得疏松多孔,比表面积大幅提高,孔隙率增加,这些均为黄铁矿脱硫反应的快速进行提供了有利条件。

3)在微波场中,黄铁矿等极性物质在偶极子取向极化的作用下,电磁能转化为热能,黄铁矿颗粒内部温度快速升高,促使黄铁矿中的Fe—S键断裂,硫离子被大量分离,并不断地向矿物表面扩散,与空气结合生成SO2气体而排除;同时,颗粒内部快速积聚的热量不能迅速散掉,形成热应力,使颗粒产生裂隙甚至破裂,有效促进黄铁矿的单体解离和增加其有效反应面积。

4)在微波场中,黄铁矿脱硫以4FeS2+11O2→2Fe2O3+8SO2的反应为主,同时,在低温和氧气不充足的条件下,会伴随2FeS2+5O2→2FeO+4SO2及4FeO→Fe3O4+Fe中间反应发生。