高速列车支撑槽6005A-T6铝合金/304不锈钢连接件电偶腐蚀行为研究

2020-11-12李新魁洪晓静王海冰裴艳辉单美乐

赵 岩,李新魁,洪晓静,王海冰,裴艳辉,单美乐

(1.中车唐山机车车辆有限公司动车检修事业部,唐山063035;2.西南交通大学材料科学与工程学院,成都610031)

0 前言

近年来我国高速列车飞速发展,通过引进、消化、吸收、再创造,形成了具有自主知识产权的各类和谐号动车组系列。我国幅员辽阔,高速列车在服役过程中不可避免的与各种腐蚀环境接触,其中海洋性环境中Cl-对高速列车的腐蚀损伤威胁最大。随着高速列车服役时间的延长,腐蚀问题逐步显现。例如设备舱支架与支撑槽的连接部位,其中设备舱支架和支撑槽为6005A-T6 铝合金,通过304 不锈钢角钢和螺栓进行连接[1,2]。铝合金的腐蚀电位通常在-0.7 V 左右[3,4],不锈钢的腐蚀电位在-0.2 V左右[5],二者之间存在0.5 V的电位差,在腐蚀环境中将引起铝合金和不锈钢之间的电偶腐蚀问题。当发生电偶腐蚀时,低电位的铝合金成为阳极而发生快速腐蚀[6,7]。在进行五级修的动车组列车中,已经发现部分支撑槽出现严重腐蚀问题。由于缺乏该类型连接件的具体腐蚀参数,对该类型连接件的腐蚀损伤及腐蚀损伤的演化规律尚不明确,因此也无法对部件的剩余寿命进行评估。目前针对这类腐蚀问题均采用直接更换新部件的方法进行处理,极大地增加了高速列车的维护成本。

本文针对高速列车支撑槽部件的腐蚀问题,制备6005A-T6 铝合金/304 不锈钢螺栓连接件,通过电化学、腐蚀失重及表面形貌分析对其在盐雾腐蚀环境下的腐蚀损伤随腐蚀时间的演化规律进行了研究,以期为高速列车支撑槽部件的安全服役和维护提供指导依据。

1 材料及试验方法

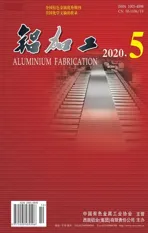

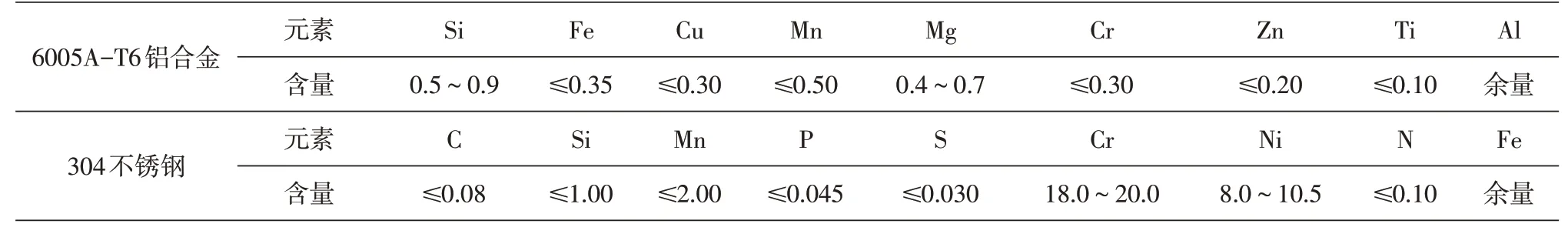

试验材料为6005A-T6 铝合金和304 奥氏体不锈钢,材料的主要化学成分如表1 所示。其中6005A-T6 铝合金经530 ℃淬火固溶后,进行175 ℃/8 h 的峰值时效处理,基体组织为沉淀强化的第二相,弥散分布于α-Al基体上。304不锈钢经1 050 ℃保温30 min 后在水中淬火固溶,金相组织为单相奥氏体,见图1。

表1 6005A-T6铝合金及304奥氏体不锈钢主要化学成分(质量分数/%)

图1 金相组织

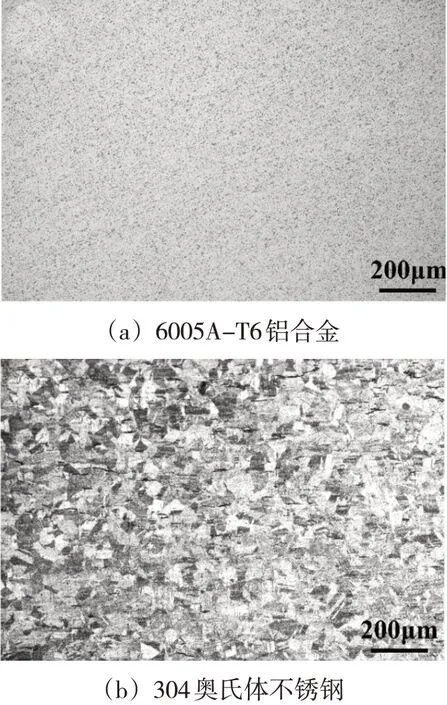

为模拟支撑槽与设备舱支架连接部位的电偶腐蚀制备了如图2所示的模拟件。其中深灰色部分为304 奥氏体不锈钢,面积为(30×50) mm2,厚度4 mm。浅灰色部分为6005A-T6 铝合金,面积为(30×50) mm2,厚度4 mm。通过304 不锈钢螺栓将二者进行连接,紧固力矩25 N·m。为使试验数据更接近部件的实际状态,所有试样均直接取自于新的支撑槽部件、连接用的304不锈钢角钢及螺栓。

图2 电偶腐蚀对试样

为研究连接件的电偶腐蚀损伤的演化过程,将电偶腐蚀对试样放入盐雾试验箱中进行盐雾腐蚀试验。每隔200 h进行一次取样,分别对6005A-T6铝合金及304不锈钢的腐蚀失重、交流阻抗、电偶腐蚀电流、电偶腐蚀电位及腐蚀形貌进行分析,总试验时间2 000 h。

盐雾腐蚀试验采用3.5%NaCl溶液,pH调节为5,试验温度25 ℃,采用连续喷雾方式。试样在进行盐雾腐蚀前先在丙酮溶液中超声清洗去除油污,在10% NaOH 水溶液中浸泡10 min 后,再于HN03溶液中浸泡至表面光亮,最后用蒸馏水洗净并烘干后分别称重。盐雾腐蚀开始后每间隔200 h 取一次样,在流水中用软毛刷去除试样表面腐蚀产物,烘干后测量试样重量。每次测量取3个平行试样,以3个试样的平均值作为最后的结果。

6005A-T6 铝合金及304 不锈钢的腐蚀损伤程度通过单位面积失重量(Δm,g ⋅mm2)来表示,Δm的计算公式为:

其中:m0(g)为未腐蚀试样的重量,m1(g)为腐蚀试样去除氧化物后的重量,S(m2)为试样表面积。

交流阻抗测试分析分别在盐雾腐蚀400 h、800 h、1 200 h、1 600 h 和2 000 h 后取样进行。交流阻抗测试频率范围为10-2~105Hz,扰动电位5 mV,腐蚀介质为3.5%NaCl 溶液,pH 值调节为5。交流阻抗测试分析完成后,对6005A-T6铝合金和304 不锈钢之间的电偶腐蚀电流和电位进行测试,测试时间1 800 s。

6005A-T6铝合金和304不锈钢表面的腐蚀形貌分析分别在体视显微镜和扫描电镜下进行。取样时间分别为400 h、800 h、1 200 h、1 600 h和2 000 h。

2 结果及分析

2.1 电偶腐蚀电流及电位

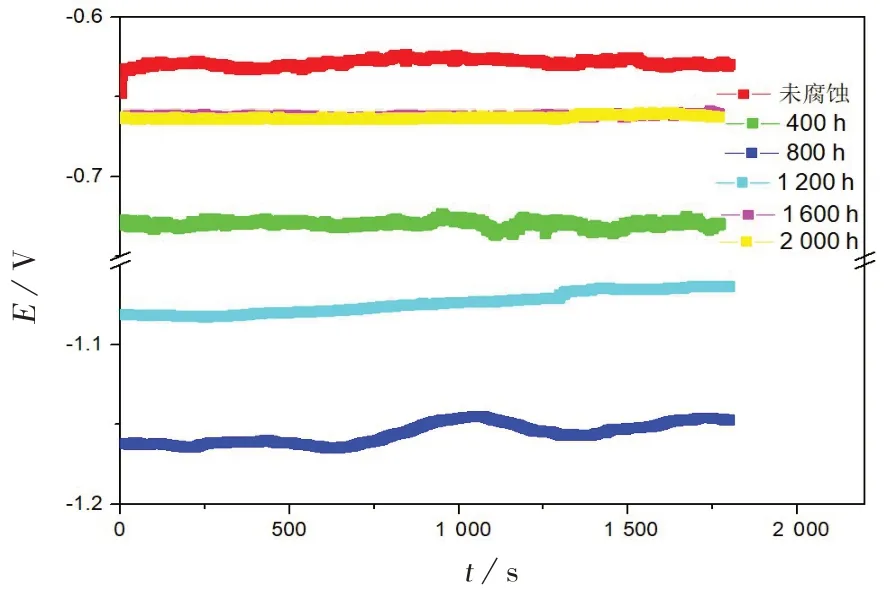

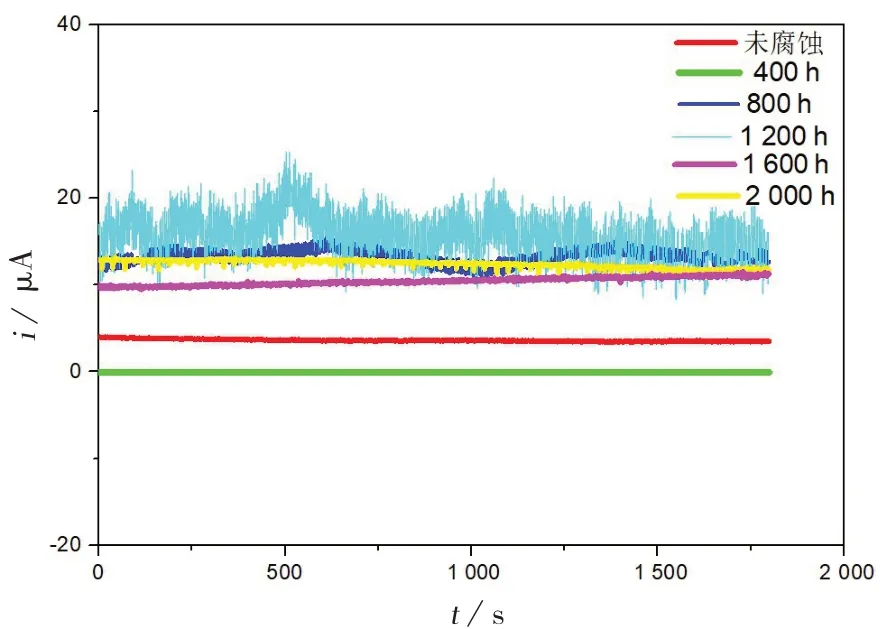

6005A-T6 铝合金和304 不锈钢电偶对在盐雾腐蚀0 h、400 h、800 h、1 200 h、1 600h和2 000 h后的电偶腐蚀电位如图3 所示。从图中可以看出,在前800 h的盐雾腐蚀过程中,6005A-T6铝合金和304 不锈钢之间的电偶腐蚀电位从-0.63 V 增大到-1.16 V。电偶腐蚀电位增大,将造成6005A-T6铝合金和304不锈钢之间的电偶腐蚀加剧。随着盐雾腐蚀时间进一步延长到1 600 h,电偶腐蚀电位逐步减小至-0.66 V,6005A-T6 铝合金和304 不锈钢之间的电偶腐蚀有所减缓。当盐雾腐蚀时间进一步延长,电偶腐蚀电位再次出现增大的趋势,6005A-T6 铝合金和304 不锈钢之间的电偶腐蚀再次加剧。

图3 不同时长盐雾腐蚀后6005A-T6铝合金和304不锈钢之间的电偶腐蚀电位

经0h、400 h、800 h、1 200 h、1 600 h和2 000 h盐雾腐蚀后的电偶腐蚀电流如图4所示。从图中可以看出,与电偶腐蚀电位的变化趋势基本一致,在前800 h 腐蚀时间内,电偶腐蚀电流随着腐蚀时间的延长而增大,6005A-T6 铝合金和304 不锈钢之间电偶腐蚀加剧。随着盐雾腐蚀时间的进一步延长至1 600 h,电偶腐蚀电流出现下降的趋势,6005A-T6 铝合金和304 不锈钢之间的电偶腐蚀减缓。当腐蚀时间超过1 600 h 后,电偶腐蚀电流再次出现增大,6005A-T6 铝合金和304 不锈钢之间电偶腐蚀再次加剧。

图4 不同时长盐雾腐蚀后6005A-T6铝合金和304不锈钢之间的电偶腐蚀电流

2.2 腐蚀失重

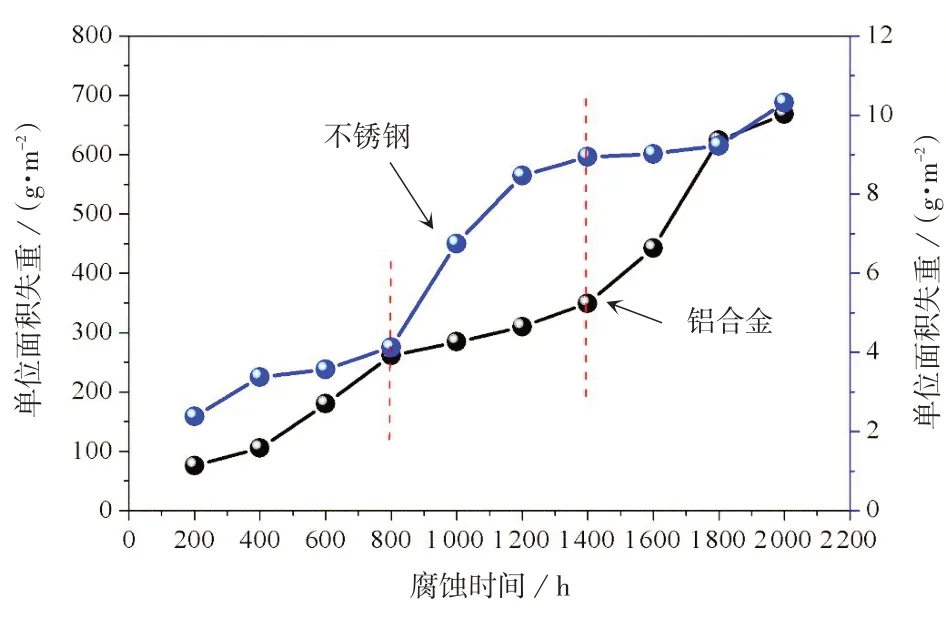

6005A-T6 铝合金和304 不锈钢的单位面积失重量随盐雾腐蚀时间的变化规律如图5所示。从图中可以看出,相同腐蚀时间下6005A-T6 铝合金的单位面积失重量比304不锈钢高70倍左右,低电位的6005-A-T6铝合金在电偶腐蚀中作为阳极发生严重的腐蚀。图3 中的曲线斜率即为材料的腐蚀速率。从图中可以看出,6005A-T6 铝合金和304 不锈钢的腐蚀速率呈相互抑制关系。在前800 h 腐蚀时间范围内,6005A-T6 铝合金的腐蚀速率呈加速状态,而304 不锈钢的腐蚀速率则基本维持稳定,这是由于304不锈钢氧化膜很薄,能够在较短的时间内形成致密的氧化膜而钝化[5],而6005A-T6铝合金来不及形成致密的氧化膜则持续发生腐蚀。随着腐蚀时间的延长,6005A-T6 铝合金表面的氧化膜逐步稳定,304不锈钢表面的氧化膜由于Cl-的作用发生点蚀破坏,使得6005A-T6 铝合金和304 不锈钢之间的电偶腐蚀电流密度降低,6005A-T6 铝合金的腐蚀速率降低,304 不锈钢的腐蚀速率加快。当腐蚀时间超过1 400 h后,由于304不锈钢较强的自钝化能力,其表面的氧化膜得到修复,使得6005A-T6 铝合金和304 不锈钢之间的电偶腐蚀电流密度再次增大,6005A-T6 铝合金的腐蚀速率再次加快,而304 不锈钢的腐蚀速率则基本趋于稳定。

图5 单位面积失重随腐蚀时间的变化趋势

2.3 腐蚀形貌

经过400 h、800 h、1 200 h、1 600 h和2 000 h盐雾腐蚀后6005A-T6 铝合金和304 不锈钢表面体视显微镜下的腐蚀形貌如图6所示。从图中可以看出,随盐雾腐蚀时间的延长,6005A-T6 铝合金和304不锈钢表面均发生了不同程度的腐蚀,其形貌与腐蚀失重随时间的变化趋势形成良好的对应。对于6005A-T6 铝合金,随着腐蚀时间的增加,表面持续形成氧化膜,在1 200 h 时形成的氧化膜十分致密,具有良好的保护作用,在一定程度上可以降低电偶腐蚀速率;随着腐蚀时间的进一步延长,6005A-T6 铝合金表面氧化膜持续增加并出现龟裂,保护性降低,其电偶腐蚀速率增大。304不锈钢表面的腐蚀形貌以点蚀为主。在前1 200 h 的盐雾腐蚀中,304 不锈钢表面的点蚀分布比较稀疏,此时的腐蚀速率较低;腐蚀至1 600 h时,304不锈钢表面的点蚀面积明显增大,腐蚀速率有所加快;腐蚀2 000 h后的304不锈钢表面点蚀面积较1 600 h没有出现明显的增加,说明腐蚀速率没有出现持续的加速。

图6 6005A-T6铝合金和304不锈钢表面体视显微镜下的腐蚀形貌

扫描电镜下6005A-T6 铝合金和304 不锈钢表面典型的腐蚀形貌如图7 所示。对于6005A-T6 铝合金而言,除均匀腐蚀和点蚀外,α-Al 基体晶界也发生了腐蚀,甚至发生开裂,如图7(a)所示。304不锈钢表面则以点蚀和均匀腐蚀为主,未发现沿晶腐蚀特征,如图7(b)所示。

图7 扫描电镜下6005A-T6铝合金和304不锈钢表面典型的腐蚀形貌

3 结论

(1)低电位的6005A-T6铝合金在腐蚀电偶中作为阳极发生严重腐蚀,单位面积失重比304不锈钢高70倍左右。

(2)腐蚀速率受电偶腐蚀电流和电位控制,6005A-T6 铝合金呈先增大,再减缓,最后再次增大的趋势;304 不锈钢则先保持一定的腐蚀速率,随后加剧,最后再次保持一定的速率。

(3)304 不锈钢表面以均匀腐蚀和点蚀形貌为主,6005A-T6 铝合金表面则出现了明显的晶间腐蚀开裂。