用于冰箱围板的弯曲机设计

2020-11-12陈鹏

陈 鹏

(广东省电子信息高级技工学校,广东 广州 510450)

0 引言

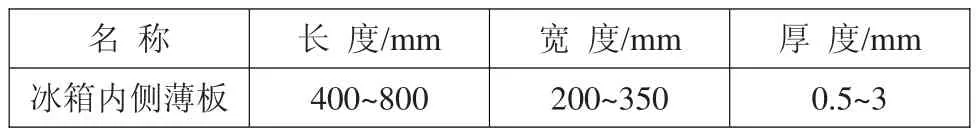

目前国内大多数企业研制的弯曲机设备只能实现特定模具用板形的弯曲功能,现针对传统钣金弯曲的设备进行技术改造和创新,开发一套高精度自动弯曲机,在弯曲机上运用机器视觉识别技术实现钣金加工过程中自动定位,不再依赖于钣金加工过程中需特定的模具。某企业一系列型号尺寸的冰箱内侧薄板,均采用长方形不锈钢板作为原材料,尺寸范围如表1所示。

表1 冰箱内侧薄板尺寸范围

为了能实现不同尺寸的钣金弯曲,对应生产不同尺寸的冰箱配件,需设计一种可调节尺寸的高精度全自动定位弯曲机。以冰箱围板的弯曲为例,目前市场上大多数弯曲机只是对钣金进行单边弯曲,而冰箱围板的4条弯曲边的加工流程相对复杂,效率较低,在对钣金进行弯曲的过程中,并不能精确地确定弯曲角度,且传统弯曲机对钣金弯曲时的定位主要由对应模具实现,不同尺寸的钣金弯曲需不同的模具,这种特定的模具也使弯曲流程变得复杂。因此运用计算机技术和机器视觉识别技术实现钣金的自动定位,利用视觉图像处理实现钣金的精确定位弯曲,就可以实现智能化生产。

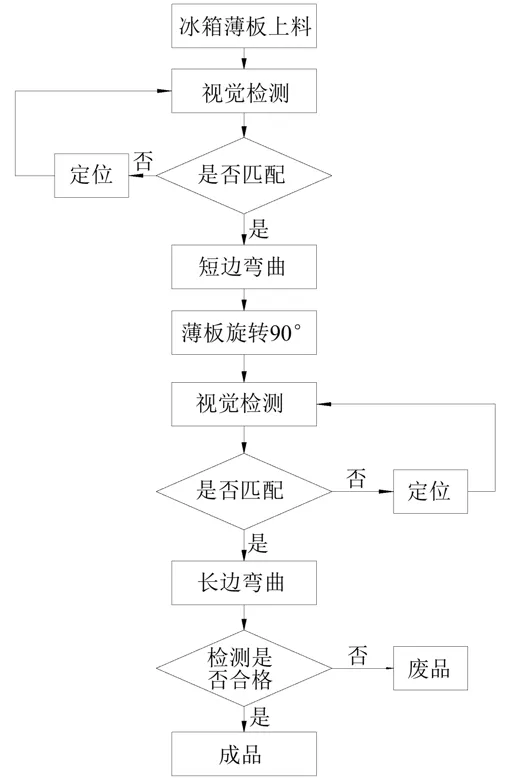

1 弯曲机控制流程

设计的视觉定位弯曲机是用于冰箱薄板的弯曲,钣金的主要加工步骤有上料、定位、弯曲、下料等,具体的控制流程如图1所示。待加工薄板上料架通过皮带传输到弯曲机的工作台上,通过视觉检测系统检测薄板在工作台上的位置是否准确,如位置准确则直接弯曲薄板两短边,若位置不准确则需要控制机械手对冰箱薄板进行定位后再弯曲,短边弯曲完成后通过转位机构将冰箱薄板旋转90°,接着对薄板的长边进行弯曲,弯曲步骤与短边的弯曲一致,最后需要检测冰箱薄板的弯曲精度是否控制在1 mm以内。

图1 弯曲机控制流程

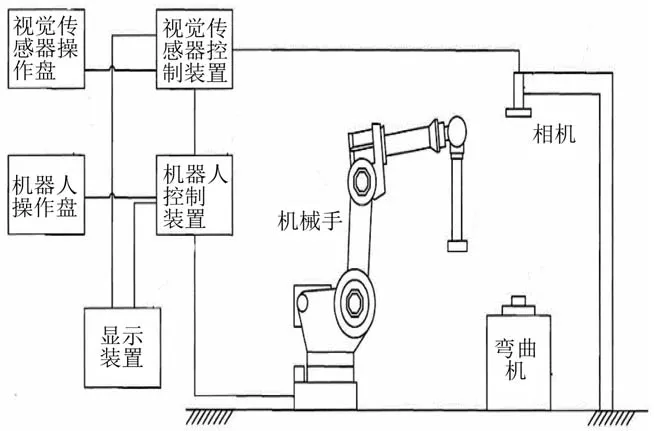

2 弯曲机总体方案设计

针对冰箱薄板制件的弯曲工艺,结合图像处理技术及薄板弯曲工序研发了基于机器视觉的自动定位弯曲机,实现了在机器视觉视野范围内薄板制件的自动定位。为了能检验视觉定位弯曲机的可行性与创新性及观察该弯曲机在工作中所碰到的问题,需要根据视觉系统、机械手控制系统、弯曲机的设计方案一起搭建符合要求的机器视觉弯曲机。

弯曲机中钣金的定位采用“PC机+视觉系统+控制执行系统”的方案,采用该方案的核心是通过摄像头采集图像,在PC机上进行图像处理并反馈至执行控制系统中完成待加工钣金的定位,现场控制系统方案如图2所示。

图2 控制系统方案

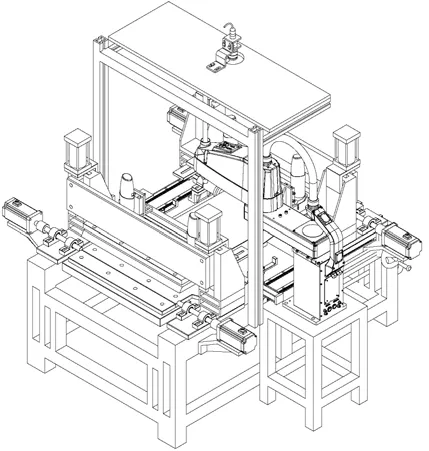

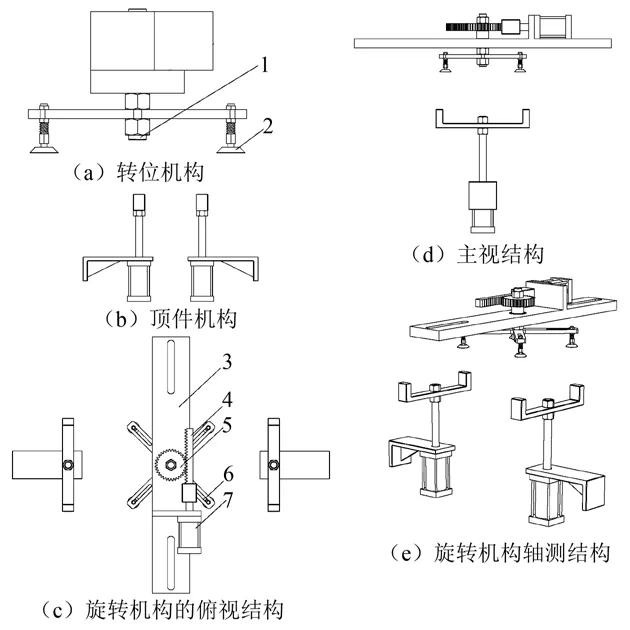

3 弯曲机结构设计

基于机器视觉自动定位弯曲机包括视觉功能模块、自动定位模块、压紧功能模块、弯曲功能模块4类功能,结构如图3所示。各功能模块具有各自独特的作用,其中视觉模块通过机器视觉系统的选型,搭载在整体弯曲机的上方,通过光源视场将弯曲机加工平面整体包容,完成视觉系统的精确定位。自动定位系统模块采用EPSON机器手臂,与视觉模块进行数据互通及数据校准,通过视觉系统定位的图片信息,在空间坐标系中产生数据对应关系,运用视觉系统反馈的图像数据信息,完成机械手臂的精准移动,实现机械手臂抓取目标弯曲板的自动定位功能。压紧系统模块对自动定位校准之后的加工板材进行压紧,防止其在弯曲过程中发生加工偏差,使加工的板材不能满足使用要求。弯曲机在设计过程中,通过添加4个压紧气缸,实现自动定位校准之后的压紧,保证待加工件的加工精度。弯曲模块是设计的重点,弯曲之前需要确定弯曲板4边弯曲的长度尺寸,尺寸确定由提取的图像进行处理,根据具体数值要求,进行图像偏移,实现弯曲尺寸的控制,在弯曲方面,弯曲机构由两边对称的弯曲工作板组成,通过伺服电机控制弯曲板移动的速度,可实现弯曲角度从0~90°的加工,满足设计要求。

3.1 弯曲功能模块

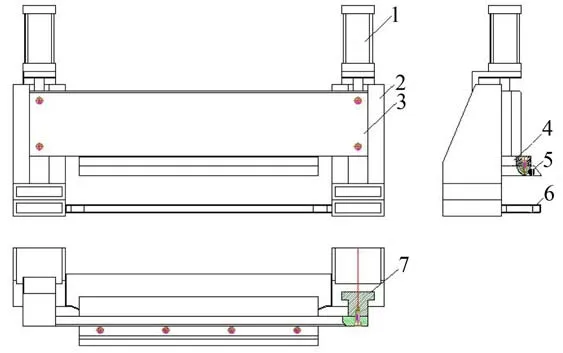

图3 弯曲机结构

薄板的弯曲过程主要分为压紧跟弯曲两部分,如图4、图5所示。薄板定位后,气缸活塞杆驱动T形滑块向下运动,带动滑动板在支架的T形槽中运动,连接板和压板通过螺钉与滑动板连接,气缸活塞杆运动到位后,压板压紧工件。弯曲功能通过两侧对称的弯曲板连接,并运用伺服电机提供足够的弯曲力矩,伺服电机带动弯曲机构,通过传动将旋转运动转化为弯曲板的开合运动,弯曲角度控制在0~90°,通过调节伺服电机的转动速度可实现弯曲角度的控制,满足弯曲机构的弯曲要求。

图4 压紧机构

图5 弯曲机构

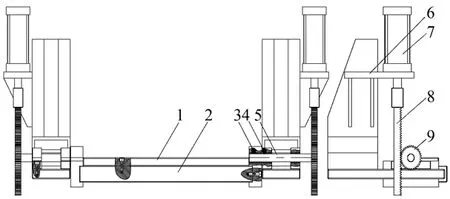

3.2 旋转功能模块

薄板完成短边弯曲后,需要通过旋转机构将薄板旋转90°,实现薄板长边的弯曲。旋转机构如图6所示,主要分为2个部分。当一个侧面的弯曲成形完成后,由顶件机构将工件顶起与转位机构的吸盘接触,然后由吸盘吸住工件。随后气缸活塞杆驱动齿条作直线运动,齿条驱动与之啮合的齿轮作旋转运动,齿轮通过平键与旋转轴连接,转位爪也通过平键与旋转轴连接。因此齿轮转动时,转位爪也作旋转运动,固定于旋转爪的吸盘带动工件转动一个工位。最后顶件机构再次上升,接住工件,吸盘释放工件,顶件机构退回到弯曲平面位置,工件在该工位完成定位弯曲。

图6 旋转机构

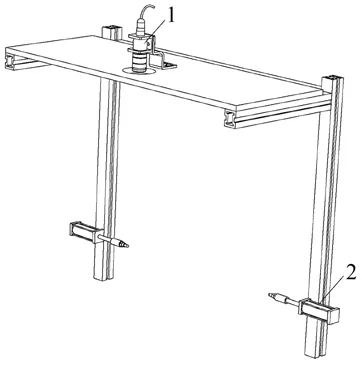

3.3 视觉功能模块

当工件通过传送带输送到工作台上后,需要通过相机对工件的实时图像进行采集,通过图像处理判断工件的位置是否准确。设计的弯曲机关键部分在于自动定位是否准确,通过机器视觉系统产生的视场,判断整个弯曲薄板在视觉面积内,运用数据比对计算薄板以任意位置进入视场所带来的偏差,配合机械手臂校准以消除偏差。视觉功能模块如图7所示。

图7 视觉功能模块

4 试验验证

在完成弯曲机机械手视觉控制系统平台搭建的基础上,验证弯曲机对冰箱薄板的定位精度是否满足生产要求,图8所示为加工的弯曲样机。

图8 弯曲样机

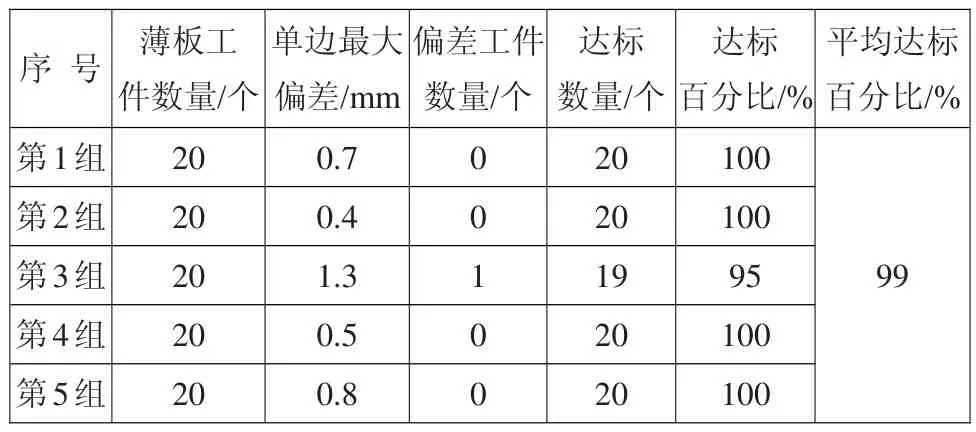

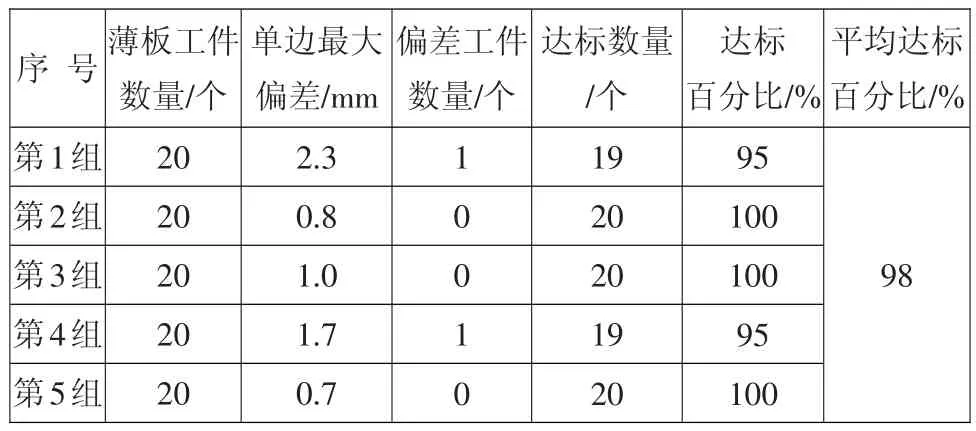

基于机器视觉的自动定位弯曲样机,以100块薄板工件为对象,分为5组分别进行试验。薄板工件的长宽尺寸为600 mm×300 mm,设定单板的弯曲尺寸为50 mm,成形之后的标准长宽尺寸为500 mm×200 mm。分别以未搭载机器视觉系统的传统弯曲机和搭载机器视觉的自动定位弯曲机进行试验,得出的弯曲工件成形结果如表2、表3所示。

弯曲样机的设计精度为1 mm,在对工件进行弯曲的过程中,弯曲误差超过1 mm视为不合格工件。由表2分析可知,整体薄板工件的数量为100个,实际平均达标百分比为99.00%,加工达标率高于90%,表示该设备很好地实现了弯曲工件的精度,满足企业要求。

表2 搭载机器视觉系统的弯曲样机5组试验结果

表3 未搭载机器视觉系统的弯曲机5组试验结果

由表3可知,经过5组试验,未搭载机器视觉的传统弯曲机上完成的薄板工件的弯曲平均达标率为98.00%,且分别在第1组和第4组中出现了1个不合格工件,单边最大偏差分别为2.3、1.7 mm,均超过了系统规定的设计精度1.0 mm。

经表2、表3分析可知,搭载机器视觉的自动定位弯曲机的弯曲达标率较未搭载机器视觉的传统弯曲机达标率高,且在弯曲过程中,控制弯曲薄板工件的单边最大偏差,机器视觉系统具有较好的抑制作用,因此搭载机器视觉的自动定位弯曲机较未搭载机器视觉的传统弯曲机整体性能更佳,且成形率更高,对单边弯曲偏差的抑制性更好。

5 结束语

结合机器视觉系统研发了一款高精度自动定位弯曲机,该弯曲机舍弃了传统弯曲设备中需要与定位搭配的模具,实现了弯曲板材的自动定位功能,将弯曲机与视觉识别技术、机器人应用结合,设计了一套多功能型的视觉识别定位弯曲系统,系统能有效地解决传统弯曲机存在效率低、弯曲精度差的问题。搭载机器视觉系统的弯曲机相对于未搭载机器视觉系统的弯曲机,其优势在于弯曲过程的自动化和减少了人工成本,从试验数据可知搭载机器视觉系统弯曲机的可靠性更高。