外螺纹喷水枪座注射模设计

2020-11-12黄智

黄 智

(中山职业技术学院,广东 中山 528400)

0 引言

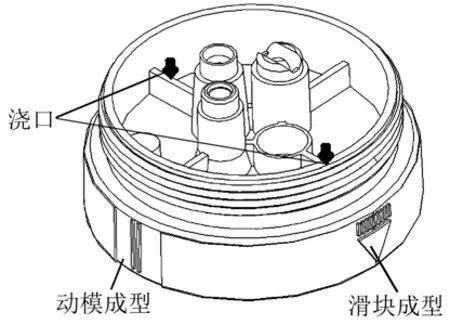

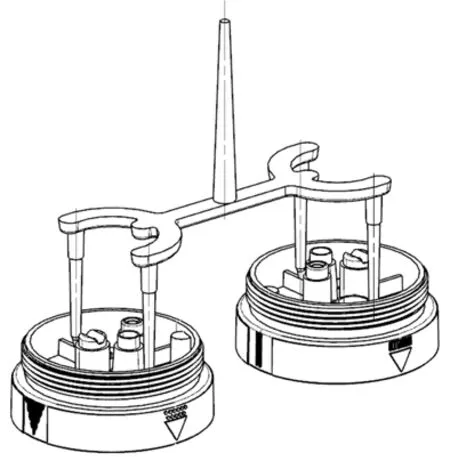

图1所示是某带外螺纹的喷水枪座,材料为ABS。塑件上有外螺纹,用于连接水枪和水管,外形尺寸为φ62.22 mm×24.8 mm,呈圆柱状。塑件中间有4个通孔,每个通孔的直径不同,用于调节水流,通孔的尺寸较小,背面3个扣位均匀分布在塑件周围,外表面有4个凸凹位。

1 成型工艺分析

(1)常规成型方法是滑块成型外螺纹,通过滑块的运动,实现塑件外螺纹的脱模。

(2)根据以往开发类似模具的经验,模具采用点浇口进浇,设浇口在待成型塑件的筋位上,2个浇口的位置如图2所示。

图1 喷水枪座

(3)塑件上4个通孔尺寸分别为φ4、φ6.8、φ6.5、φ8.39 mm,小孔的深度为16.2 mm,注射时,小孔的位置容易产生飞边,且成型小孔的型芯容易发生断裂。为方便模具的维修,将成型4个通孔的型芯做成镶件,在孔位的分型面处不能有飞边,否则影响水流,导致模具开发失败。

(4)塑件背面上3个扣位必须以斜推结构实现脱模,由于塑件体积较小,为了防止3个斜推结构推出时发生干涉,必须限制斜推结构的推出距离,同时为了保证动模型芯的强度,避开冷却水路,斜推结构尺寸不能太大。

(5)塑件外表面有4个凸凹位,不能全部用滑块成型,也不能全部在动模上成型,可将分型面做成异形面,其中2个凸凹位用滑块成型,2个凸凹位用动模成型,如图2所示。

图2 浇口位置

2 造型设计与模流分析

CREO是一款具有造型设计、模流分析和模具设计功能的3D软件。利用CREO造型模块下的旋转、拉伸、抽壳等功能,对塑件进行造型;再利用CREO模流分析模块对其进行模流分析,设熔体填充时间为1 s,注射温度为235℃,模具温度为60℃,最大注射压力为155 MPa,可得出该塑件的成型性良好,熔体前沿温度正常,虽然成型塑件上有若干条熔接痕,但不明显,同时有若干个气泡,如图3所示的黑点。成型塑件上的熔接痕和气泡等缺陷可以通过将型芯做成镶件的形式解决。

图3 模流分析的气泡

3 模具结构设计

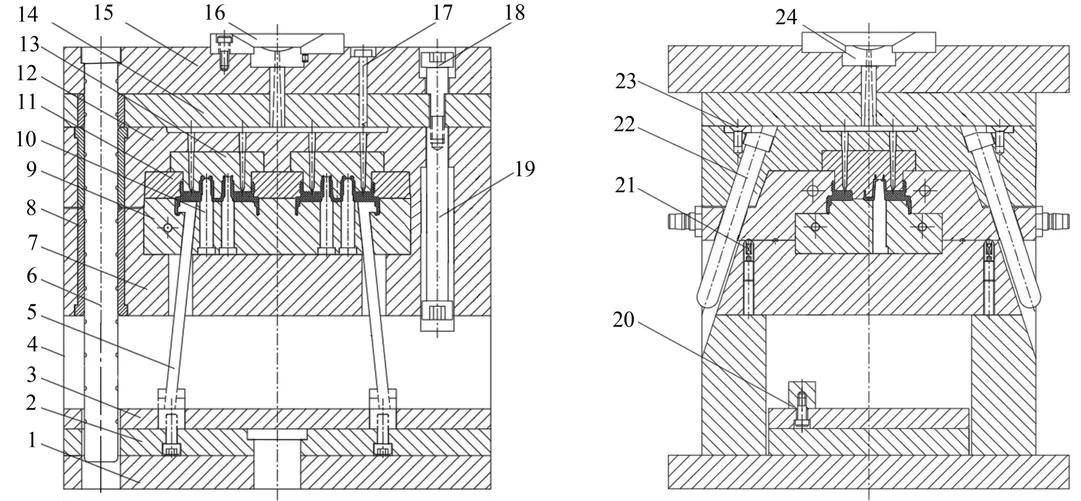

成型塑件的结构采用简易三板模模架,模架尺寸选择320 mm×300 mm×331 mm,推出行程为50 mm,选用注射压力为1 600 kN的注塑机。为了节约制造成本和减小模具零件的加工难度,定模和动模均采用镶件式,模具结构如图4所示。

3.1 模具工作过程

图4 模具结构

模具工作过程:注射完成后,在注塑机推杆的作用下,首先是脱料板与定模板分开,在定距拉杆的作用下脱料板与定模板分开的距离为100 mm,此时流道中的凝料贴在脱料板上。然后定模座板与脱料板分开,在脱料板拉杆的作用下,定模座板与脱料板分开距离为8 mm,最后定模板与动模板分离。在包紧力作用下塑件粘在动模型芯上,在斜导柱的作用下两侧的滑块向远离模具中心的方向运动,在滑槽上设置了限位钉,当滑动20 mm时,限位钉阻止滑块运动。当动模运动到极限位置后,在注塑机推杆的作用下,带动模具中的所有斜推结构一起作推出动作。斜推块在T形槽的引导下,脱离成型塑件的扣位。当模具中的限位钉碰到动模板时,推出机构停止前进,此时6个斜推结构已经脱离成型塑件,斜推杆将成型塑件从动模型芯上推出。然后推出机构在注塑机推杆作用下开始复位,当动模中的6个斜推结构完全复位后,开始下一次注射成型。

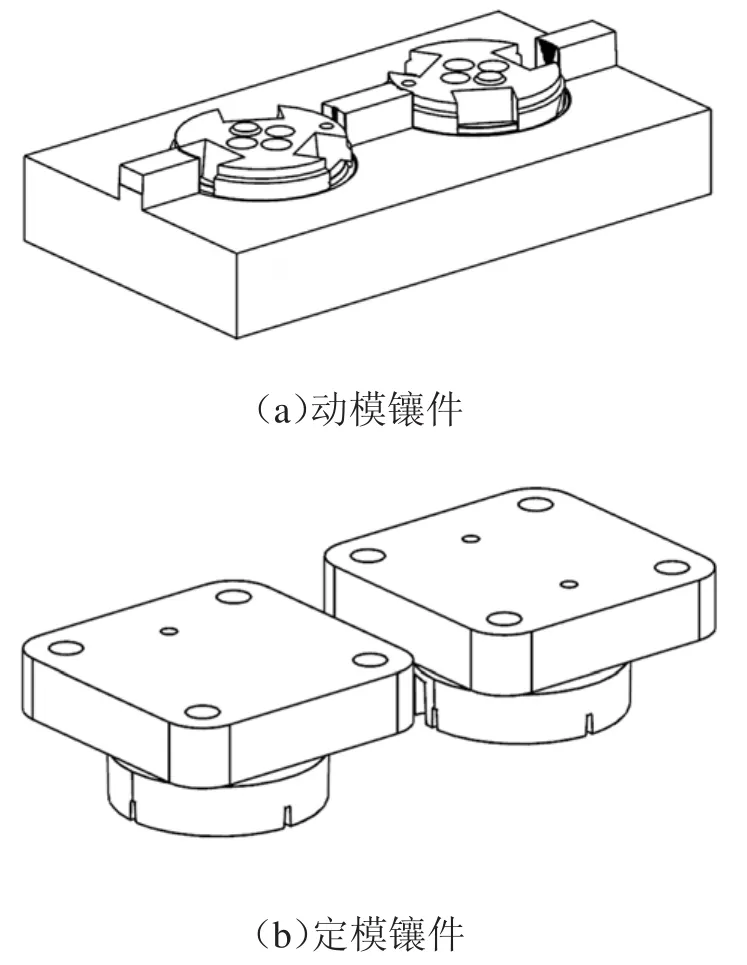

3.2 动模与定模镶件设计

由于塑件体积较小,模具内设计2个滑块,适合1模2腔结构。成型塑件中间有一个凸凹位,可以将凸凹位做成分型面,其中动模镶件的分型面为“凸”型,如图5(a)所示,型芯中间的材料可以起加强型芯强度的作用。为了加强定模镶件的强度,做成2个独立的镶件,如图5(b)所示。

图5 动模与定模镶件

3.3 滑块设计

塑件上的螺纹可以用2个滑块成型,如图6所示,2个滑块的脱模距离为20 mm,滑块运行距离较短,适合使用斜导柱带动滑块。

图6 滑块结构

实际工作中,定、动模板分开时,2个滑块在斜导柱的作用下分开,滑行20 mm,接触限位钉后停止,滑块完全脱离成型的塑件。2个滑块的运动与动、定模板的运动同步进行,不会延长开模时间。考虑滑块质量对滑动的影响,注射生产时,应将2个滑块分布在模具的左右两侧,由滑槽托起滑块。

滑块材料采用GS738,并对成型部位进行碳氮共渗处理,处理层具有耐腐蚀的作用,能防止高温的熔体对滑块产生腐蚀。滑块的斜面安装耐磨片,耐磨片的材料为40Cr,热处理硬度48~52 HRC,起耐压、耐磨、润滑作用。

3.4 浇注系统设计

模具采用三板模结构,进料方式为点浇口,浇注系统如图7所示。进浇口位于待成型塑件的筋位上,模流分析结果显示,成型的塑件上有若干气泡和熔接痕,这些缺陷可以通过镶件解决。经生产实际证明,这种进浇方式能避免在塑件上产生流痕、收缩印、熔接痕等不良现象,符合注射要求,也方便修理成型塑件上的飞边。

图7 浇注系统

3.5 斜推组件

成型塑件由3个斜推组件推出,如图8所示,不需要推杆。因模具中布置3个斜推组件,如果推出距离较大,则3个斜推组件会干涉。塑件上扣位的脱模距离小于2.1 mm,而斜推组件的斜度为84°,当推出距离为50 mm时,斜推组件侧向移动距离为50 mm×cot84°=5.25 mm,大于脱模距离,成型塑件能正常脱模。

斜推组件材料采用FDAC,并经热处理,斜推组件由斜推杆、T形块构成。其中T形块通过螺钉与推板连接,并安装在推杆固定板上。斜推杆容易磨损、拉伤或断裂,为了防止斜推杆在上、下运动时发生磨损或断裂,在动模板上安装斜推杆的运动导向槽,导向槽的材料采用40Cr,热处理硬度48~52 HRC,起润滑作用,T形块与导向槽采用相同的材料,可以保护斜推组件的滑动位置不被磨损。当注塑机顶杆顶出时,斜推组件一边做推出运动,一边在导向槽的作用下,在T形槽内做水平运动,两者的合运动组成斜向脱模运动,当运动到终点时,滑块脱离塑件。为了方便维修斜推组件,在底板、推板开设通孔,维修时只需要从动模座板的通孔处松开螺钉,取出滑块即可。

图8 斜推组件

3.6 动模镶件

塑件上有4个细长的圆柱,这些圆柱对于塑件的性能很重要,注射生产时成型这些圆柱的型芯可能发生磨损甚至断裂,成型的塑件容易产生飞边。如果成型塑件的圆柱口部有飞边,则塑件不合格。为方便维修模具,将成型圆柱的型芯做成镶件,如图9所示,材料选用GS2311,并碳氮共渗处理。

图9 型芯镶件

3.7 冷却系统

冷却系统的作用是将模具温度控制在一定范围内,以便使熔融的高分子材料在模具型腔中均匀冷却,使成型的塑件定形,并在推出机构的作用下与模具分离。模具温度太高,成型的塑件不能迅速冷却、定形,脱模时塑件在推出机构的作用下容易变形;模具温度太低,熔融的高分子材料在型腔中的流动性较差,无法充满整个型腔,成型的塑件会出现欠注现象。冷却系统在模具中的排布应遵循能使各部分的温度冷却均匀的原则,保证成型的塑件充分、均匀冷却,同时冷却水道不能与斜推孔、推杆孔等发生连通,以免漏水。ABS材料的成型温度在230℃左右,脱模温度一般在60℃左右。

3.8 模具零件材料

模架选用龙记模架,主要零件的材料为:动模板、定模板、脱料板、推杆固定板、推板等选用45#钢,定、动模中的小镶件材料选用GS2311;大镶件的材料选用718;滑块的材料选用738;斜推组件材料选用FDAC,并经碳氮共渗处理。

4 结束语

根据塑件的结构性能和特点,模具采用三板模结构,浇注系统设计为点浇口,在模具2个方向采用侧抽芯机构,成型塑件的扣位采用斜推组件脱模。生产实践证明,模具结构合理,生产效率高,成型的塑件脱模顺利,可为同类塑件的成型提供参考。