基于响应面和遗传算法对车用厚板梁的冲压成形分析

2020-11-12施为钟龚红英姜天亮赵小云周志伟

施为钟,龚红英,姜天亮,赵小云,周志伟

(上海工程技术大学 材料工程学院,上海 201620)

0 引言

回弹是弯曲成形中不可避免的缺陷,提升回弹预测的精确度对降低制造成本、缩短生产周期、保证零件成形质量具有重要意义[1,2]。ANTHON Y等[3]根据Numisheet2008标准采用AutoForm、Pam-Stamp和DD3IMP软件对S形弯曲件成形进行分析,从成形性和回弹等方面对模拟结果和成形结果进行比较,应用等效本构模型表明,有限元分析的精度基本相同。ROBERT H等[4]从塑性本构方程、变杨氏模量、应力全厚积分等方面对U形件回弹预测进行分析,提出集中在应变路径的本构方程、变形中摩擦与温度的连续性变化、计算机仿真与伺服压力机生产相结合进行回弹预测。通过有限元方法对回弹的预测已得到广泛应用,尤其在指导实际回弹的问题上,姜天亮等[5]结合有限元分析和响应面法(RSM)对U形件的回弹问题进行优化设计,预测U形件的回弹位移。谢延敏等[6]针对高强钢扭转回弹问题,以扭转回弹为成形目标建立小波神经网络代理模型,利用改进的粒子群算法,进行工艺参数优化,为此类复杂零件的扭转回弹提供指导。SU C J等[7]以TM2A钛合金板浅拉深成形为例,研究变压边力(VBHF)和可控拉深筋对板料塑性流动的影响,通过不同高度和位置的拉深筋结合VBHF对回弹的影响规律进行研究,寻找最优工艺参数组合,实现冲压成形过程的精确控制,为工程应用提供可靠的理论依据。

车用厚板梁作为汽车上横梁,起到防撞作用,随着汽车轻量化的发展,在零部件生产中采用高强钢厚板进行冲压成形,以达到减轻质量、节能减排等需求。现针对车用厚板梁的回弹问题进行研究,借助DynaForm软件模拟厚板梁成形过程,通过校正弯曲优化零件成形质量,在此基础上,设计Box-Benhnken(BBD)试验,构建工艺参数与最大回弹位移量,凸模对板料最大接触力之间的响应面(RSM)函数,再通过改进后的遗传算法(GA)对2个响应目标函数进行优化求解,获得最优的工艺参数组合,通过有限元仿真验证试验的可靠性,对轻量化厚板梁的实际生产和回弹补偿具有参考意义。

1 车用厚板梁成形仿真

1.1 有限元模型

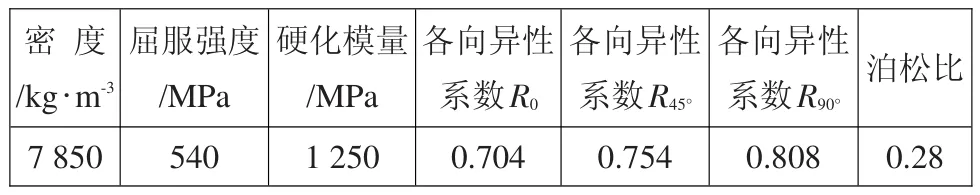

根据三维建模软件建立车用厚板梁的几何模型,采用无压边成形进行模拟,板料的材料为DP780,厚度t为3 mm,材料性能参数如表1所示,采用壳单元定义网格尺寸为8 mm,其中,摩擦因数为0.125,定义凸模虚拟冲压速度为2 000 mm·s-1,设置凸模运动距离为50 mm,根据自适应网格划分功能进行网格划分,有限元模型中凸模、凹模均定义为刚性体,定义的几何模型如图1所示。

表1 DP780材料性能参数

图1 厚板梁无压边有限元模型

1.2 模拟成形结果及回弹分析

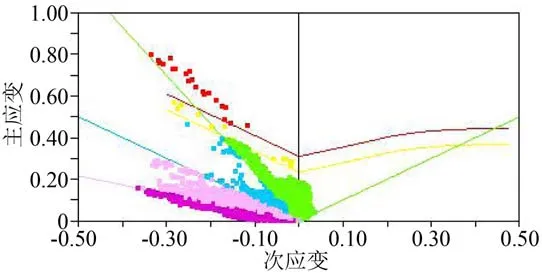

车用厚板梁成形极限图(FLD)如图2所示,零件成形性差,成形不充分,拐角处起皱严重且底部存在翘曲。

图2 无压边成形极限图

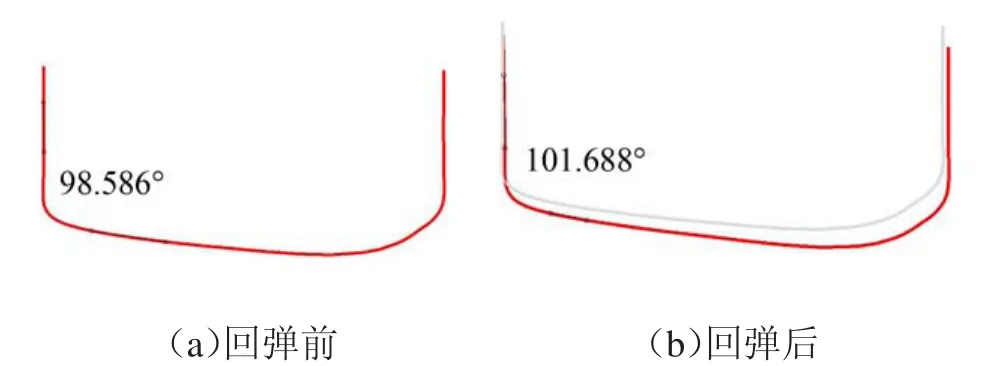

对零件回弹进行分析,选择Y方向边缘处截面,测试回弹角度θ,回弹前后角度变化如图3所示,测得回弹前有效最大角度为98.586°,回弹后不仅发生了刚性位移,回弹角也增大为101.688°,成形结果为底部翘曲严重。

图3 回弹前后角度变化

1.3 优化模具结构

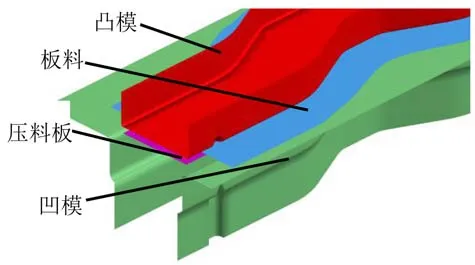

通过在凹模上加压料板(PAD)进行校正,改进后的厚板梁有限元模型如图4所示。分析零件成形工艺,凸模下行与PAD闭合,PAD和凹模处于静止状态,然后凸模与PAD继续下行使板料完全成形。

图4 改进后的有限元模型

FLD是判断材料成形质量的重要指标,通过仿真结果观察成形后的FLD,如图5所示,当单元位于拉裂趋势临界线则存在拉裂趋势,评价零件的拉裂质量公式[8]:

其中,n为选取的单元数;f2(x)为成形极限图上的拉裂曲线,ε1,ε2分别为主应变和次应变。

由式(1)、(2)可知,当相应单元处的主应变位于拉裂临界以上,则容易产生开裂缺陷导致成形零件报废。对于车用厚板梁的成形,需要保证在成形过程中不发生开裂。实际车用厚板梁弯曲成形过程中,在凸模圆角对应的成形小突筋处容易发生开裂,在保证零件不开裂的基础上,进行回弹分析。回弹是弯曲类零件的主要缺陷,影响回弹的因素一方面是模具零件的形状和结构,另一方面压边力、冲压速度、模具零件间隙和摩擦因数等工艺参数对回弹也有影响,通过优化工艺参数可减少回弹的缺陷[9]。

图5 成形后的FLD

2 响应面试验设计

2.1 试验方案设计

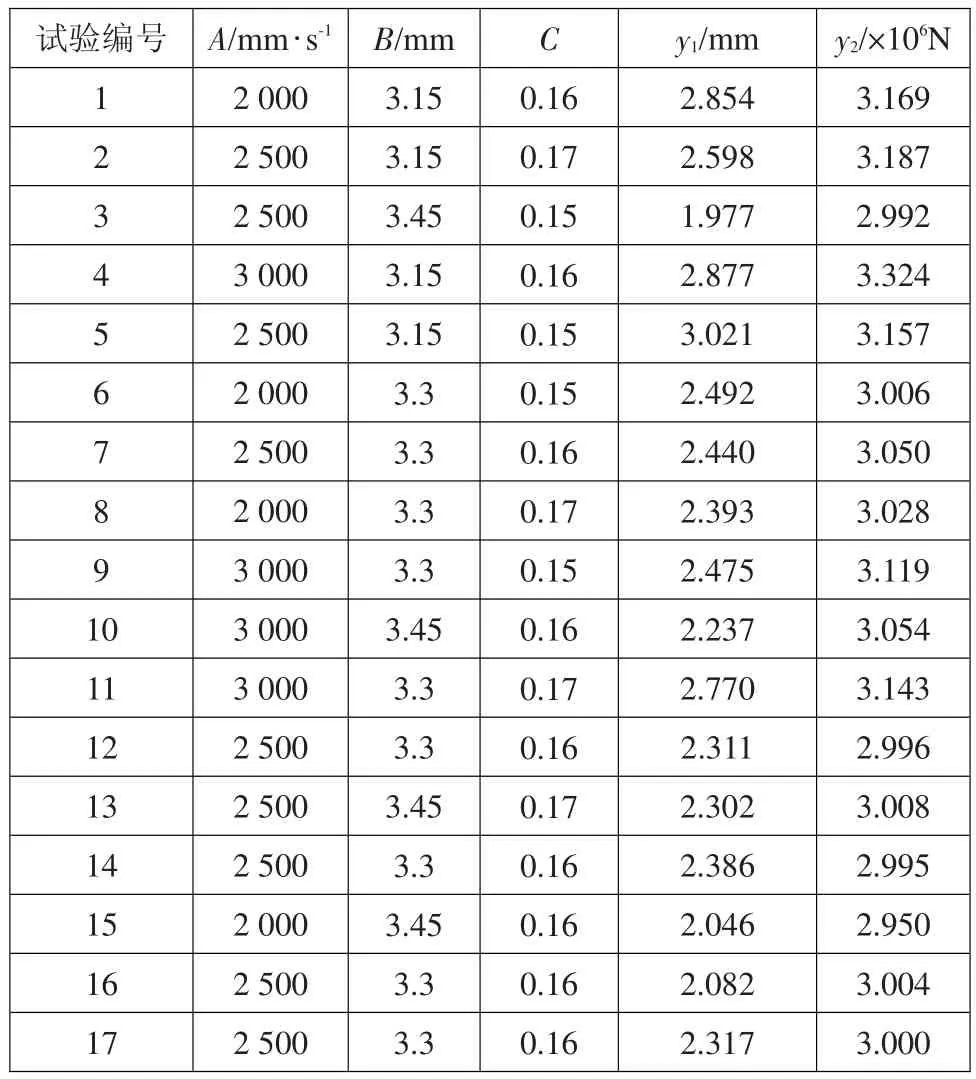

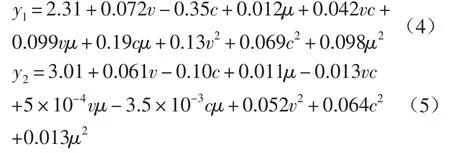

优化设计中RSM不仅可以得到响应目标与设计变量之间的关系,还可以得到最优的工艺方案,通过一个多项式函数逼近未知函数,响应面模型设计变量x与响应值f(x)之间的函数关系式为[10]:

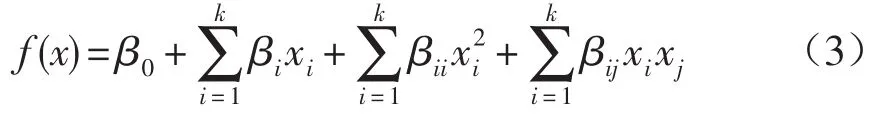

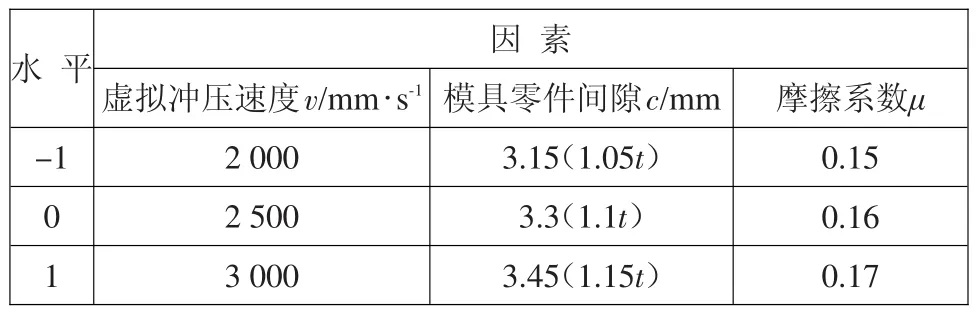

其中,β0,βi,βii,βij均为待定系数;xi为设计变量。采用最小二次回归法对试验点数据进行拟合,得到响应面函数系数。在对模具结构优化基础上对工艺参数进行优化,以最大回弹位移量y1、最大接触力y2作为评价厚板梁弯曲成形质量的指标,以虚拟冲压速度A(v)、模具零件间隙B(c)和摩擦因数C(μ)作为影响因素,借助Design-Expert软件采用BBD设计法进行车用厚板梁的试验设计,试验中各因素水平如表2所示。借助DynaForm有限元仿真,根据RSM设计得到如表3所示的模拟结果。

表2 因素与水平

表3 试验方案与结果

2.2 响应面模型分析

基于表3中的模拟试验结果,根据公式(3)采用最小二乘法拟合得到车用厚板梁弯曲后回弹位移与工艺参数之间的二次多项式y1和最大接触力与工艺参数之间的二次多项式y2,响应面目标函数为:

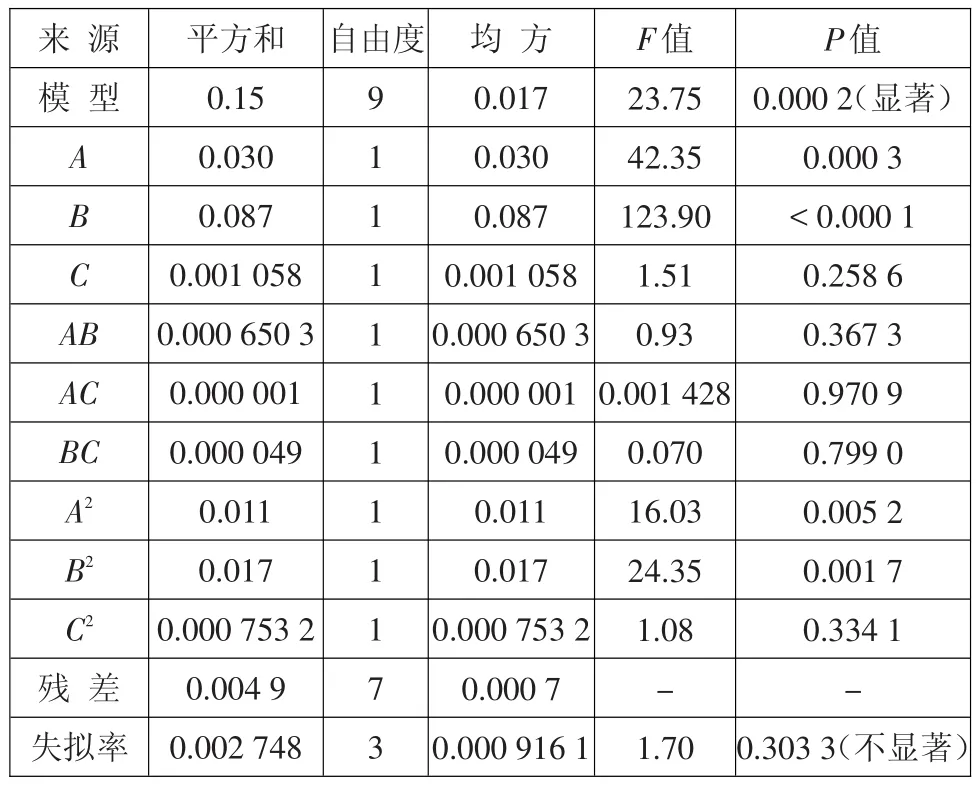

应用方差分析法对RSM模型进行显著性分析,方差分析结果如表4、表5所示。表4、表5中F值和P值为方差分析中模型显著性检测,F值评估组间差异,F值越大表示回归方程越显著,拟合程度也越好,P值衡量控制组和试验组差异大小的指标。由表4、表5可知,最大回弹位移模型中的P值为0.001 9,最大接触力回归模型中P值为0.000 2,都小于0.05,表明二次回归模型具有显著特征,最大回弹位移模型失拟项为0.847>0.05,最大接触力回归模型失拟项为0.303 3>0.05,失拟项表现都不显著,说明该模型在整个回归区域拟合良好。

表4 最大回弹位移y1方差分析

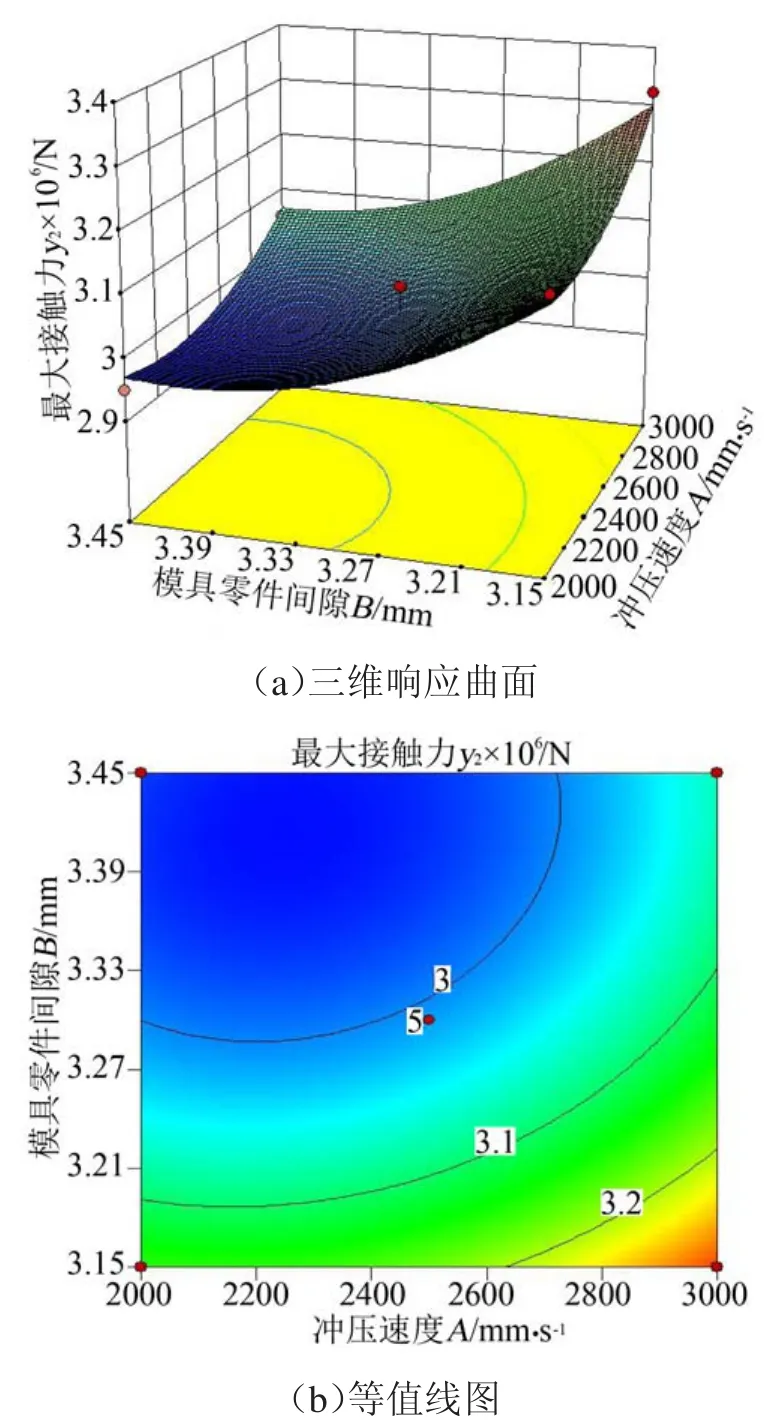

对影响响应目标最显著的交互因素进行分析,其中,对最大回弹位移最显著的因素为模具零件间隙B和摩擦系数C;对最大成形力最显著的因素为冲压速度A和模具零件间隙B。三维响应曲面和等值线图如图6、图7所示,当虚拟冲压速度A=2 500 mm/s时,最大回弹位移响应值随着模具零件间隙B和摩擦因数C增大而增大,这是由于B较小时,成形零件贴模性较好,板料发生塑性变形程度较大,回弹较小,模具零件间隙B越大,成形零件贴模性越差导致塑性变形不充分,回弹较大,同时,随着摩擦因数增大,弯曲段内侧摩擦力增大,即板料内侧切向压应力增大,卸载后回弹力矩增大使得回弹位移量增大[10,11];当摩擦系数C=0.16时,最大接触力随着冲压速度A和模具零件间隙B的增大而增大。

表5 最大接触力y2方差分析

图6 最大回弹位移的三维响应曲面及等值线图

图7 最大接触力三维响应曲面及等值线图

3 遗传算法优化及验证

3.1 遗传算法多目标优化

遗传算法(GA)是一种有效最优化问题的方法,相仿生物界自然选择和群体进化进行寻优,将问题参数编码成染色体,在种群中进行选择、交叉、变异不断进行迭代运算得到最优目标。针对上述2个模型进行多目标优化,根据响应面目标函数确定评价指标的权重,权重评价函数为[12]:

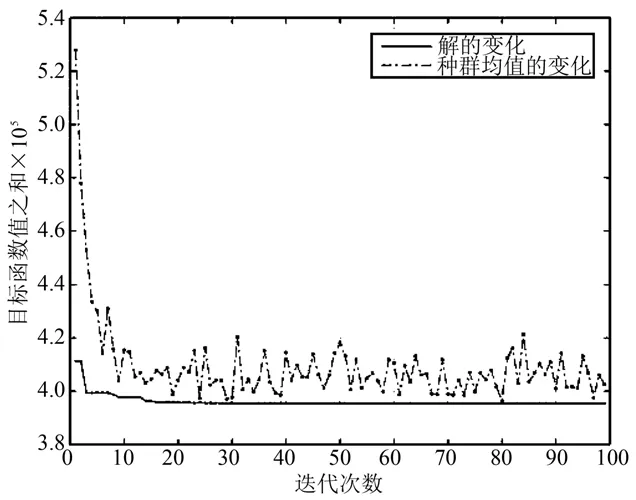

考虑回弹是影响弯曲零件成形质量的主要缺陷,弯曲件主要以回弹位移最小作为优化目标,确定最大回弹位移权重大于最大接触力权重,确定权重系数α=0.6。采用MATLAB软件进行GA算法程序设计,其中设定相关参数:种群规模为100,最大迭代数100,代沟0.9。经过100次迭代后,2个目标函数和y的最优解及性能跟踪如图8所示。由图8可知,当迭代14次后,种群趋于相对稳定状态,在MATLAB软件GA程序中输出最优解,数值取整后得到最优的工艺参数组合:虚拟冲压速度v=2 000 mm/s,模具零件间隙c=3.45 mm,摩擦因数μ=0.15。

图8 2个目标函数和优化迭代过程

3.2 数值模拟试验验证

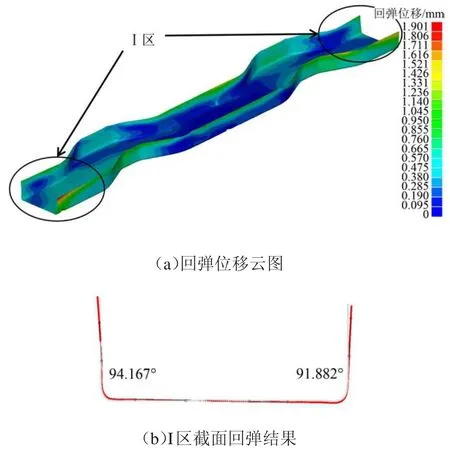

为验证优化方案的可靠性,根据GA优化结果得到的最优工艺参数组合,将优化后的工艺参数输入DynaForm软件进行数值模拟验证,图9(a)、(b)所示分别为优化后的FLD和减薄率云图,表明优化后成形零件没有产生开裂缺陷,最大减薄率为20.803%,符合实际工程上减薄率低于30%的要求。零件回弹后的位移云图如图10(a)所示,模拟结果显示优化后最大回弹位移量为1.901 mm,低于RSM试验中优化前的最大回弹位移量,截取回弹位移量最大截面I区的位置,如图10(b)所示,测量回弹前后的回弹角度变化,回弹前I区截面最大角度为91.355°,回弹后该区域截面最大角度为94.167°,回弹角量为2.812°,对比图3(a)、(b)未优化前的弯曲角及回弹角均有改善,底部的翘曲缺陷也消除。凸模对板料的接触力随时间变化曲线如图11所示,从0时刻开始接触力慢慢增加,当10.58×10-3s时接触力达到最大值3×106N,过峰值后,接触力呈逐渐下降的趋势,对比RSM试验中的最大接触力,也得到明显改善,参考最大接触力可满足降低弯曲成形设备压力的需求。

4 结束语

(1)采用自由弯曲法,借助DynaForm软件对车用厚板梁进行弯曲成形及回弹仿真,分析零件成形缺陷并进行回弹分析,成形零件底部翘曲严重并存在起皱,回弹较大,通过优化模具结构校正弯曲,提高了零件的成形质量,减少了回弹。

图9 优化后的成形结果

图10 回弹结果

(2)通过RSM试验结果进行方差分析,分析工艺参数对最大回弹位移和最大接触力的影响,模具零件间隙和摩擦因数对最大回弹位移响应值最显著,最大回弹位移响应值随模具零件间隙和摩擦因数增大而增大,冲压速度和模具零件间隙对最大接触力响应值最显著,最大接触力响应值随着冲压速度和模具零件间隙增大而增大,并得到基于最大回弹位移和最大接触力的多目标优化的二次响应目标函数y1和y2。

图11 优化后接触力随时间变化曲线

(3)基于GA算法对2个目标函数进行多目标优化,分配权重后得到最优工艺参数组合:当冲压速度为2 000 mm/s,模具零件间隙为3.45 mm,摩擦因数为0.15时,目标函数y1和y2有最小值,通过数值模拟进行优化试验验证,结果表明零件成形质量良好,弯曲回弹量得到了改善,降低了设备的接触力,对实际生产设备压力的选择和回弹补偿具有参考意义。